Bilyalı değirmen, metal bir silindir ve bir bilyeden oluşur. Çalışma prensibi, silindir döndürüldüğünde, silindire takılan taşlama gövdesi (bilye) ve cilalanacak nesnenin (malzeme) silindir tarafından sürtünme ve merkezkaç kuvveti etkisi altında döndürülmesidir. Belirli bir yükseklikte, malzemeyi öğütmek için silindirdeki malzemeyi otomatik olarak düşecek ve çarpacak ve öğütecektir. Ek olarak, topun çalkalanması malzemeleri eşit olarak karıştıracaktır.

Bilyalı değirmenin yapısına ek olarak bilyalı değirmen verimini etkileyen faktörler. Esas olarak bilyalı değirmenin dönüş hızı, öğütme gövdesinin boyutu ve sayısı, parlatılacak nesnenin hacmi, öğütme ortamı ve öğütme süresi.

1. bilyalı değirmenin hızı

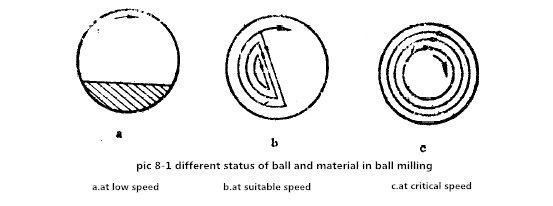

Bilyalı değirmen döndüğünde, namludaki bilye hareketinin üç durumu olabilir (resim 8-1).

Taşlama silindirinin dönüş hızı büyük olmadığında, bilye yükleme miktarı daha azdır ve eğimli tip olarak adlandırılan kayma durumu a oluşur. Şu anda, bilyenin malzeme üzerinde hiçbir karıştırma etkisi yoktur ve sadece bilyenin malzeme üzerinde sürtünme etkisi vardır. Bu nedenle karıştırma ve öğütme verimliliği son derece düşüktür.

Dönme hızı yüksek ve bilye yükleme miktarı fazla olduğunda bilye merkezkaç kuvvetinin etkisi altında damla şekli oluşturur ve yuvarlanarak taşlamaya başlar b. Bu sırada bilye ile malzeme arasında hem bir dönme hareketi hem de karşılıklı bir sürtünme (öğütme hareketi) vardır, bu nedenle karıştırma ve öğütme verimi yüksektir.

Taşlama silindirinin dönüş hızı belirli bir hızdan (kritik hız) daha yüksek olduğunda, küre silindirin duvarına bağlı değildir ve büyük merkezkaç kuvveti nedeniyle serbestçe düşemez. Bu sırada malzeme ne karıştırılır ne de kırılır.

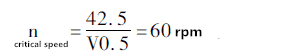

Açıkça, küresel hareket b durumunda daha tatmin edicidir. Top Tang silindirine karşı döndürüldüğünde, minimum hız kritik hız olarak adlandırılır ve kritik hız n şu şekilde hesaplanabilir:

Burada D, değirmen namlusunun (metre) çapıdır. D = 0,5 m olsun, o zaman

Bu, şu anda semente karbür üretiminde kullanılan 180 litrelik yaş değirmenin kritik hızıdır.

Topu b durumunda yapmak için bilyalı değirmenin gerçek hızı genellikle 36 rpm'dir.

2. top yükleme miktarı

Bilyeyi yuvarlanma durumunda yapmak için, taşlama silindirinin dönüş hızına ek olarak, bilye yükleme miktarına ve öğütme gövdesi ile silindirin duvarı arasındaki sürtünmeye bağlıdır. Şu anda, limit bilye yükleme miktarının hesaplama formülü teorik olarak türetilebilse de, sürtünme katsayısının ölçülmesi zor olduğundan bilye yükleme miktarı genellikle ampirik olarak belirlenir.

Deneyimlere göre, kritik yükleme miktarı, taşlama silindirinin hacminin yaklaşık 40% ila 50%'sidir.

Topun hacminin tamburun hacmine oranına doldurma faktörü denir. Doldurma faktörü 30%'den düşükse, küre kayma durumunda olabilir ve öğütme verimliliği düşüktür. Doldurma faktörü 50%'den büyükse, topun dönme merkezine yakın eylemsizlik momenti çok küçüktür ve bu da öğütme verimliliğini azaltır. Makul bir doldurma faktörü 40-50%'dir ve şu anda öğütme verimliliği maksimumdur.

3. topun boyutu

Bilye yüzeyinin toz ile temas etmesi ile öğütme gerçekleşir. Bu nedenle bilyalı değirmende bilye çapı küçüldükçe öğütme verimi artar. En yüksek öğütme veriminin .mm çapında küçük bir bilye ile elde edilebileceği kanıtlanmıştır. Bununla birlikte, top çapı çok hızlı aşınamayacak kadar küçüktür ve topun küçük boşluğu nedeniyle boşaltması da zordur. Bu nedenle ıslak öğütmede kullanılan bilye karışımın çok küçük veya çok büyük olmaması gerekir. Semente karbür üretiminde en çok WC-Co malzemesinin öğütülmesi için 5-10 çaplı bilye, WC-TiC-Co malzemesinin öğütülmesi için ise 12-18 mm çapındaki bilye kullanılmaktadır. Semente karbür bilyelerin kullanılması bilyenin kalitesini arttırır ve ıslak aşındırıcının kirliliklerle kirlenmesini azaltır. Aşındırıcı gövde olarak bilye yerine küçük silindir kullanılması daha yüksek öğütme verimine sahiptir.

4. yükleme miktarı

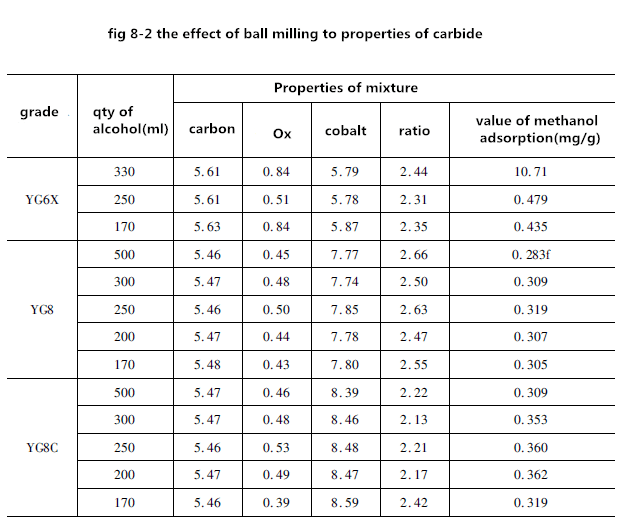

Yük miktarı genellikle topun topa oranı (topun ağır malzemeye oranı) ile ifade edilir. Bilye/malzeme oranı ne kadar büyük olursa, öğütme verimliliği o kadar yüksek olur. Ancak çok yüksek top oranı işe yaramaz. Doldurma faktörü sabit olduğunda şarj miktarı azaldığından, setin verimliliğini düşürmesi ve bazen alaşım özelliklerini düşürmesi kaçınılmazdır (Şekil 8-2). Top oranı genellikle 2:1 ila 5:1 arasında seçilir. Bazı durumlarda, büyük bir top/parti oranı kullanılır. Örneğin, 6:1 için ıslak öğütülmüş titanyum karbür bazlı bir karbür çubuk kullanılabilir. Çünkü bu sırada karışımın hacmi büyüktür. Yük miktarını belirtmek için bilye/malzeme hacim oranını kullanmak daha uygun olacak gibi görünüyor. Teorik olarak, malzeme bilyenin boşluğunu doldurduğunda, hem öğütme verimliliği hem de üretim verimliliği idealdir.

5. ıslak öğütme ortamı

Islak öğütme ortamı olarak, aşağıdaki koşullara sahip olmalı ve karışımla kimyasal reaksiyona girmemeli, zararlı yabancı maddeler içermemeli, düşük kaynama noktası, yaklaşık 100°C'de uçucu madde giderme, küçük yüzey gerilimi, toz aglomerasyonu olmaması, toksisite olmaması, güvenli çalışma, Düşük fiyatlar da dikkate alınması gereken koşullardan biridir.

Islak öğütme ortamı olarak alkol, aseton, benzin, karbon tetraklorür, benzen, heksan ve benzerleri bulunmaktadır. Üretimde en yaygın olarak kullanılan alkoldür, bunu aseton, heksan ve benzerleri takip eder.

Islak öğütme ortamının ana işlevi, homojen karıştırma için avantajlı olan toz aglomeralarını dağıtmaktır. Ek olarak, toz parçacıklarının kusurları üzerine adsorbe edilebilir, böylece toz parçacıklarının mukavemeti düşer, böylece kırılmayı kolaylaştırır.

Eklenen ıslak öğütme ortamının miktarı genellikle sıvı-katı oranı, yani karışımın kilogramı başına eklenen mililitre sıvı sayısı ile ifade edilir.

6. ıslak öğütme süresi

Uygulama, ıslak öğütme süresi arttıkça tozun parçacık boyutunun daha ince hale geldiğini, ancak aynı zamanda parçacık boyutu bileşimi aralığının genişlediğini, bu da tozun düzgünsüzlüğünü artırdığını ve tane büyümesine neden olmadığını göstermiştir. sinterlemeden sonra alaşım. Tekdüzelik artar.

İki fazlı WC-TiC-Co alaşımı için, alaşımın tane boyutu ve özellikleri, önemli ölçüde ıslak öğütme süresine bağlıdır (Şekil 8-4). Bu durumda, en iyi ıslak öğütmeyi seçmek daha kolaydır. zaman. Bununla birlikte, bazı diğer alaşımlar için, Şekil 8-5'te gösterildiği gibi), belirli bir bilyeli öğütme süresinden sonra, alaşımın ortalama tane boyutu artık önemli ölçüde azalmaz.

Yaş öğütme süresinin YT15 ve YT5 alaşımlarının özellikleri üzerindeki etkileri Tablo 8-2'de listelenmiştir. Üç günlük bilyeli öğütme işleminden sonra alaşımın mukavemetinin biraz azaldığı, sertliğin ve zorlayıcı kuvvetin ve kesme katsayısının biraz arttığı ve değişim miktarının genellikle ölçüm hatası aralığında olduğu görülebilir. Bu nedenle çok uzun bilyalı öğütme süresi gereksizdir.

Özetle, farklı karışımların öğütme süresini teorik olarak hesaplamak şu anda mümkün değildir, ancak alaşımın gereksinimlerine göre deneylerle belirlenmelidir.

Bonjour le prix merci