Metal kesme işlemindeki güç tüketimi, kesme ısısı ve sürtünme şeklinde ifade edilir. Bu faktörler, takımı yüksek yüzey yükü ve yüksek kesme sıcaklığı ile kötü işleme koşullarında yapar. Yüksek sıcaklığın nedeni, talaşın aletin ön yüzü boyunca yüksek hızda kayması ve kesme kenarında yüksek basınç ve güçlü sürtünme üretmesidir.

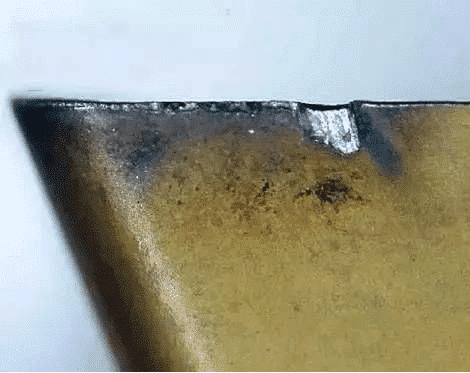

Çöküş

İşleme sürecinde kesici, bileşenin mikro yapısındaki sert noktayı karşılar veya kesik keserek kesme kuvvetinin dalgalanmasına neden olabilir. Bu nedenle, kesici alet yüksek sıcaklık dayanımı, yüksek tokluk, yüksek aşınma direnci ve yüksek sertlik özelliklerine sahiptir.

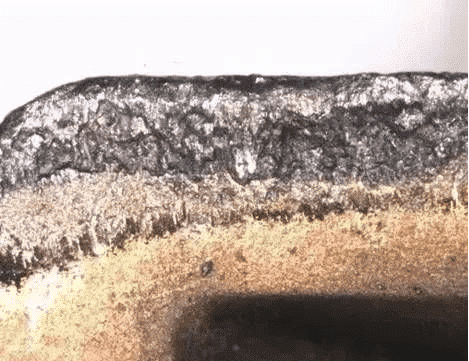

Yiv aşınması

Geçtiğimiz yarım yüzyılda, kesici takımların performansını sürekli iyileştirmek için çok sayıda araştırma yapılmıştır. Neredeyse tüm takım malzemelerinin aşınma oranını etkileyen anahtar faktörlerden biri, işleme sürecinde elde edilen kesme sıcaklığıdır. Ne yazık ki, kesme sıcaklığı hesaplaması parametrelerini tanımlamak zordur, ancak deneysel ölçüm ampirik formül için temel sağlayabilir.

Genel olarak, kesme işleminde üretilen tüm enerjinin kesme sıcaklığına dönüştürüldüğü ve kesme ısısının 80%'sinin talaşlar tarafından alınacağı varsayılmaktadır.

Sayısal değer bazı faktörlerle değişecektir ve kesme hızı ana faktördür. Bu alete yaklaşık 20% ısı girmesine neden olur. Düşük karbonlu çelik kesilse bile, takım sıcaklığı HSS'nin taşıyabileceği en yüksek sıcaklık olan 550 ℃ değerini aşabilir. CBN aracı ile sertleştirilmiş çelik keserken, takım ve çip sıcaklığı 1000 exceed aşabilir.

Takım aşınması ve takım ömrü arasındaki ilişki

Takım aşınma modelleri aşağıdaki kategorilere ayrılabilir:

Arka kesici yüzün aşınması

Yiv aşınması

krater aşınması

Kesme kenarı çökmesi

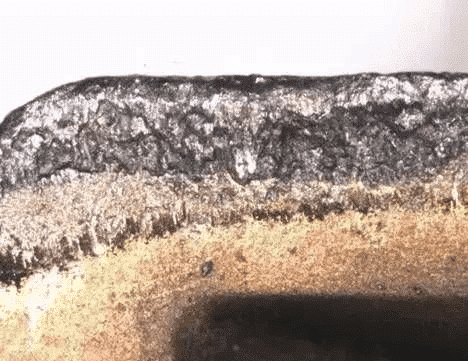

Sıcak çatlak

Seri çekim hatası

Şu anda, sektörde takım ömrünün evrensel olarak kabul edilmiş birleşik tanımı yoktur. İş parçası malzemesi ve kesme teknolojisi için takım ömrünü belirtmek gerekir. Takım ömrünü ölçmenin bir yöntemi, arka yüzün kabul edilebilir bir maksimum aşınma değerini, yani VB veya VBmax'ı tanımlamaktır.

Arka kesici yüzün aşınması

Matematiksel bir bakış açısından, takım ömrü aşağıdaki formülle ifade edilebilir. Taylor formülü, takım ömrü tahmini için iyi bir yaklaşık hesaplama yöntemi sağlar.

Vctn = C, Taylor formülünün genel formudur. İlgili parametreler aşağıdaki gibidir:

VC = kesme hızı

T = takım ömrü

D = kesme derinliği

F = ilerleme hızı

X ve y deneylerle belirlenir. N ve C deneyler veya ampirik değerler ile belirlenen sabitlerdir. Farklı takım malzemeleri, iş parçası malzemeleri ve ilerleme oranları nedeniyle farklıdırlar.

Pratik bir bakış açısından, aşırı alet aşınmasını kısıtlamak ve yüksek sıcaklığın üstesinden gelmek için üç ana unsura dikkat edilmelidir: alt tabaka, kaplama ve kesici kenar işlemi. Her eleman metal kesmenin başarısı veya başarısızlığı ile ilgilidir. Bu üç eleman, talaş kıvırma oluğunun şekli ve takım ucunun radyus yarıçapı ile birleştirildiğinde, her bir aracın uygulanabilir malzemelerini ve uygulama durumlarını belirler. Yukarıdaki tüm parametreler, kesme takımının uzun ömrünü sağlamak için birlikte çalışır ve son olarak işleme ekonomisini ve güvenilirliğini yansıtır.

matris

Aşınma direnci ve tokluğa sahip tungsten karbür takımların daha geniş bir işleme uygulamaları yelpazesi vardır. Takım tedarikçileri, matrisin performansını kavramak için genellikle WC tane büyüklüğü aralığını 0,3 μm ila 5 μm arasında kontrol eder. WC tane büyüklüğünün takım kesme performansı üzerinde büyük etkisi vardır. WC tane boyutu ne kadar küçük olursa, takım o kadar aşınmaya dayanıklıdır; aksine WC tane büyüklüğü ne kadar büyük olursa takım sertliği o kadar iyidir. Ultra ince taneli matristen yapılmış bıçaklar esas olarak titanyum alaşımı, Inconel alaşımı, yüksek sıcaklık alaşımı vb.Gibi havacılık endüstrisinde işlenmiş malzemeleri işlemek için kullanılır.

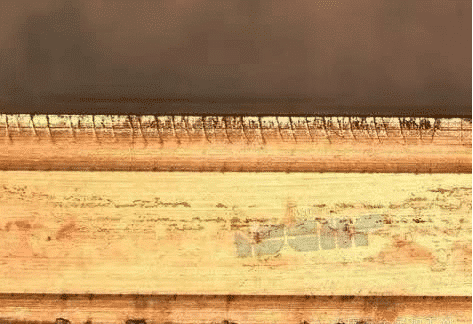

Birikim tümörü

Ek olarak, matrisin tokluğu, kobalt içeriği 6%'den 12%'ye ayarlanarak önemli ölçüde geliştirilebilir. Bu nedenle, sadece metal işleme uygulamasında tokluk ve aşınma direnci için aletin gereksinimlerini karşılamak için matris malzemesinin bileşimini ayarlamak gerekir.

Matrisin özellikleri, sadece yüzey tabakasına bitişik kobalt açısından zengin tabaka ile değil, aynı zamanda, çimentolu karbüre, titanyum karbür (TIC), tantal karbür (TAC) gibi diğer alaşım elementleri seçici olarak ilave edilerek, vanadyum karbür (VC) ve niyobyum karbür (NBC). Kobalt yönünden zengin katman, takımın kaba işleme ve aralıklı işleme uygulamalarında mükemmel performansa sahip olmasını sağlayan kesme kenarı gücünü önemli ölçüde artırır.

Sıcak çatlak

Ayrıca, iş parçası malzemesini eşleştirmek ve spesifik işleme gereksinimlerini karşılamak için, uygun matrisi seçerken aşağıdaki beş fiziksel özellik dikkate alınmalıdır: darbe tokluğu, enine kırılma mukavemeti, basınç mukavemeti, sertlik ve termal darbe tokluğu.

Kaplama

Şu anda, piyasadaki ana kaplama malzemeleri şunları içerir:

Titanyum nitrür (TIN) – genellikle PVD kaplama, yüksek sertlik ve yüksek oksidasyon direnci sıcaklığı özelliklerine sahiptir.

Titanyum nitrür karbür (TiCN) – karbon ilavesi kaplamanın sertliğini ve kendi kendini yağlama özelliğini iyileştirebilir.

Titanyum alüminyum nitrür (TiAlN veya AlTiN) – bir alümina tabakasından oluşur, özellikle yarı kuru / kuru kesme için yüksek kesme sıcaklıklarına sahip uygulamalarda takım ömrünü uzatır. TiAlN kaplama ile karşılaştırıldığında, alüminyumun titanyuma farklı oranları nedeniyle kaplamanın yüzey sertliği daha yüksektir. Bu kaplama şeması, yüksek hızlı işleme uygulamaları için çok uygundur.

Krom nitrür (CRN) – yüksek sertlik ve yüksek aşınma direnci avantajlarıyla, talaş birikmesine direnmek için ilk tercih edilen çözümdür.

Elmas (PCD) – özellikle grafit, metal matrisli kompozit, yüksek silikonlu alüminyum alaşımı ve diğer taşlama malzemelerinin işlenmesi için demir dışı alaşımlı malzemelerin en iyi işleme performansına sahiptir. Çeliği işlemek hiç uygun değildir, çünkü kimyasal reaksiyon kaplama ve alt tabaka kombinasyonunu bozar.

krater aşınması

Son yıllarda kaplama malzemelerinin geliştirilmesi ve pazar talebindeki büyümenin analizi ile PVD kaplamalı takımların CVD kaplamalı takımlardan daha popüler olduğunu görebiliriz. CVD kaplama kalınlığı genellikle 5-15 mikron arasında değişir

PVD kaplamanın kalınlığı genellikle 2-6 μ M arasındadır. Alt tabakanın üst yüzeyine CVD kaplama uygulandığında, CVD kaplamada çekme gerilimi üretilirken, PVD kaplamada sıkıştırma gerilimi üretilir. Bu iki faktörün, özellikle aralıklı kesim veya sürekli işlemede takım performansı üzerinde kesme kenarı üzerinde önemli bir etkisi vardır. Kaplama işlemine yeni alaşım elemanlarının eklenmesi, sadece kaplamanın yapışmasını geliştirmek için değil, aynı zamanda kaplamanın özelliklerini geliştirmek için de yararlıdır.

Bıçak kesici kenar işlemi

Birçok durumda, son teknoloji tedavi (pasivasyon) işlemenin başarısını veya başarısızlığını belirler. Pasivasyon parametreleri önceden ayarlanmış uygulama tarafından belirlenir. Örneğin, çeliğin yüksek hızlı finisajı için gerekli kesme kenarı işlemi, kaba işleme için kullanılandan tamamen farklıdır.

Genel olarak, sürekli tornalama, çoğu çelik ve dökme demirin frezelenmesi gibi kesici kenarın pasifleştirilmesini gerektirir. Şiddetli aralıklı işleme için, pasivasyon parametrelerini veya t-land kesme kenarının pah kırılmasını arttırmak gerekir.

Aksine, paslanmaz çelik veya süper alaşım işlerken, küçük bir pasivasyon yarıçapı elde etmek için bıçağı pasifleştirmek ve keskin bir kesme kenarı benimsemek gerekir, çünkü bu tür malzemeleri işlerken talaş birikimi üretmek kolaydır. Benzer şekilde, alüminyum işlenirken keskin bir kesme kenarı da gereklidir.

Geometride, iska, profili eksen boyunca silindirik bir yüzeye kademeli olarak dağıtılan helisel bir kesme kenarına sahip çok çeşitli bıçaklar sunar. Spiral bıçağın yönü bir sarmalla benzerdir. Spiral kenar tasarımının avantajlarından biri, kesme işlemini pürüzsüz ve aşırı hale getirmek, çatırtıyı azaltmak ve daha yüksek yüzey kalitesi elde etmektir. Ek olarak, spiral kesme kenarı daha fazla kesme yükü taşıyabilir, bu da kesme kuvvetini azaltabilir ve aynı anda daha fazla metali kaldırabilir. Sarmal kesme takımlarının bir diğer avantajı, daha düşük bir kesme kuvvetine ve ısıya sahip oldukları için daha uzun bir takım ömrüne sahip olmalarıdır.