CNC işleme deneyimi koleksiyonunda on yıllık uzmanlık! Sadece edinin!

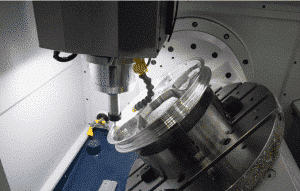

Kalıp fabrikasında, CNC işleme merkezi esas olarak kalıp göbekleri ve uçlar ve bakır ve diğer işleme gibi kalıp anahtar parçaları için kullanılır. Kalıbın ve ek parçanın kalitesi doğrudan kalıbın kalıplanmış kısmının kalitesini belirler. Bakır işlemenin kalitesi, EDM işlemenin etkisini doğrudan sınırlar. CNC işleme kalitesinin garantisi için, anahtar işleme öncesi hazırlıkta yatmaktadır. Zengin işleme deneyimine ve kalıp bilgisine sahip olmanın yanı sıra, özellikle üretim ekibi ve meslektaşları ile iletişim olmak üzere iyi iletişime dikkat etmeliyiz.

CNC işleme işlemi

1) Çizim ve prosedürleri okuma

2) İlgili programı makineye aktarın

3) Program kafasını, kesme parametrelerini vb. Kontrol edin.

4) İş parçası üzerindeki işlem boyutu ve marjın belirlenmesi

5) İş parçasının makul sıkılması

6) İş parçasının doğru hizalanması

7) İş parçası koordinatlarının doğru kurulması

8) Makul takım seçimi ve kesme parametreleri

9) Aletin makul sıkılması

10) Güvenli deneme kesme yöntemi

11) İşleme sürecinin gözlenmesi

12) Kesme parametrelerinin ayarlanması

13) Süreçteki sorunlar ve ilgili personelden zamanında geri bildirim

14) Talaşlı imalattan sonra iş parçası kalitesinin tespiti

İşleme başlamadan önce alınacak önlemler

1) Yeni model için, işleme haritası gereksinimleri karşılamalı ve veriler açık olmalıdır; yeni modelin işlem haritasının amir imzasına sahip olması ve işlem haritasının sütunlarının doldurulması gerekir.

2) İş parçası kalite departmanı için nitelikli bir işarete sahiptir.

3) Program listesini aldıktan sonra, iş parçası referans konumunun çizim referans konumuyla tutarlı olup olmadığını kontrol edin.

4) Program ve çizim gereksinimlerinin tutarlı olduğunu doğrulamak için program sayfasındaki her bir gereksinime bakın. Bir sorun varsa, sorunu programcı ve yapım ekibi ile birlikte çözmelisiniz.

5) İş parçasının malzemesine ve boyutuna göre, kaba veya hafif bıçak programını açmak için programcı tarafından kullanılan aletin rasyonelliğini değerlendirin.

Aletin mantıksız olduğu tespit edilirse, işleme verimliliğini ve iş parçası işleme hassasiyetini iyileştirmek için değişiklikler yapmak üzere programcıya derhal bildirilmelidir.

İş parçalarını sıkıştırmak için önlemler

1) İş parçasını sıkarken, paletin konumuna ve baskı plakası üzerindeki somun cıvatasının uzatma uzunluğuna dikkat edin. Ayrıca, açı kilitlendiğinde vida da indirilemez.

2) Tonggong genellikle kilit plakası işleme için kullanılır. Makine kurulmadan önce, program sayfasındaki malzeme sayısına göre kontrol edilmelidir. Aynı zamanda, kapatma vidasının sıkılıp sıkılmadığını kontrol edin.

3) Bir tahtanın birden fazla bakır malzeme parçası alması durumunda, yönün doğru olup olmadığını ve bakır malzemelerin işleme sırasında müdahale edip etmediğini kontrol edin.

4) Program sayfasının şekline ve iş parçası boyutunun verilerine göre, iş parçası boyutu verilerinin XxYxZ olarak yazıldığını not etmek gerekir. Aynı zamanda, bir parça haritası varsa, program sayfasının grafikleri ve parça çiziminin şekli kontrol edilmelidir. Tutarlı olsun, hangi yönün dışarı çıkacağına ve sarkaçın X, Y eksenine dikkat edin.

5) İş parçasını sıkarken, iş parçası boyutunun program sayfasının boyut gereksinimlerini karşılayıp karşılamadığını kontrol etmek gerekir. Bir parça çizimi varsa, program sayfasının boyutunun parça çiziminin boyutuyla aynı olup olmadığını kontrol etmek gerekir.

6) Tezgah ve iş parçasının altı, iş parçası makineye yerleştirilmeden önce temizlenmelidir. Çapakları ve hasarlı pozisyonu itmek için makine tablasına ve iş parçası yüzeyine yağ taşı uygulayın.

7) Kod kodlandığında, çipin bıçak tarafından hasar görmediğinden emin olun ve gerekirse programlayıcı ile iletişim kurun. Aynı zamanda, alt ped kare ise, kuvvet dengesi amacına ulaşmak için kod pedin karesiyle hizalanmalıdır.

8) Bir mengene kelepçesi kullanırken, çok uzun veya çok kısa olmasını önlemek için aletin derinliğini bilmelisiniz.

9) Vidalar T-şekilli bloğa dahil edilmelidir. İpliğin sadece bir kısmını kullanmayın. Vida bağlanacaksa, üst ve alt vidalar yarım eklemin dişini kullanmalıdır. Baskı plakası üzerindeki somunun dişi tamamen kullanılmalıdır. Konu.

10) Z derinlik sayısını belirlerken, programın tek dokunuş numarasının konumunu ve Z'nin en yüksek noktasının verilerini görmelisiniz. Verileri takım tezgahına girdikten sonra tekrar kontrol etmelisiniz.

Sıkıştırma araçları için önlemler

1) Sıkıca kenetlenmeli ve sapta çok kısa olmamalıdır.

2) Her kürekten önce, aletin gereksinimleri karşılayıp karşılamadığını kontrol edin. Bıçakların uzunluğu, program tarafından belirtilen işleme derinliğine göre belirlenmelidir. Genellikle, 2mm işleme derinliği değerinden biraz daha uzun olmalı ve şaft dikkate alınmalıdır.

3) Derin bir işleme derinliği ile karşılaşırsanız, programcı ile iletişim kurabilirsiniz. Bıçağı iki kez kullanmak istiyorsanız, önce 2/3 uzunluğunun yarısını almalı ve daha derin bir pozisyona işlerken daha uzun süre beklemelisiniz. Bu işlem verimliliğini artırabilir.

4) Uzatma kablosunu kullanırken, özellikle alt bıçağın derinliğini ve bıçağın gerekli uzunluğunu bilmelisiniz.

5) Kesici kafa makineye monte edilmeden önce, konik yerleştirme konumu bir temizlik bezi ile temizlenir ve aynı zamanda takım yüzeyindeki demir talaşlarının doğruluğu ve hasarı etkilemesi için temizlenir. makine parçası.

6) Genellikle takım uzunluğu takım uzunluğu için kullanılır (özel durumda bıçak olması durumunda), program sırası dikkatlice kontrol edilmelidir.

7) Program kesintiye uğradığında veya onarıldığında, derinliğin ön tarafa bağlanıp bağlanamayacağına dikkat etmek gerekir. Normal şartlar altında, hat 0,1 mm yukarı doğru ayarlanabilir ve sonra duruma göre ayarlanabilir.

8) Kesici kafayı döndürme ve çıkarma. Suda çözünür kesme sıvısı kullanılırsa, bakım için her yarım ayda birkaç saat yağlama yağına batırılmalıdır, böylece kesici kafasının iç parçaları aşınmadan yağlanabilir.

İş parçasının hizalamasını düzeltmek için alınacak önlemler

1) İş parçası çekildiğinde, dikey kenarı sürüklerken ve ardından sürüklerken dikeyliğe dikkat etmelisiniz.

2) İş parçası bölündüğünde, iki kez doğrulanmalıdır.

3) İsabet sayısından sonra, ortanca boyut programa göre sağlanmalı ve parça haritasındaki boyut kontrol edilmelidir.

4) Tüm iş parçaları alt merkezlere ayrılmalıdır. Sıfır konumu alt merkezlere bölünmeli ve sonra yana doğru hareket ettirilmelidir. Her iki taraftaki dengelerin tutarlı olması sağlanmalıdır. Özel bir durumun tek taraflı olarak alınması gerekiyorsa, geçmeden önce üretim ekibi tarafından onaylanmalıdır. Tek taraflı sayı alındıktan sonra, dengeleme arkasındaki çubuğun yarıçapını hatırlayın.

5) İş parçası merkezinin sıfır girişi, iş istasyonu bilgisayar diyagramının üç eksenli merkeziyle aynı olmalıdır.

İşleme hususları

1) İş parçasının üst yüzeyinin miktarı çok fazla olduğunda, kalan miktarı manuel olarak çıkarmak için büyük bir bıçak kullanın ve derin olmamayı unutmayın.

2) En önemli işlem ilk bıçaktır. Dikkatlice çalıştırır ve kontrol ederseniz, iş parçasına, alete ve takım tezgahına zarar vermemek için takım uzunluğu telafisi, takım yarıçap telafisi, program, hız vb.

3) Prosedürü aşağıdaki gibi deneyin:

a) İlk noktanın yüksekliği 100 mm'ye kadardır ve bunu hissetmek için gözü kullanmak doğrudur;

b) “hızlı geçişi” 25%'ye kontrol edin ve 0%'ye besleyin;

c) Alet çalışma yüzeyine yaklaştığında (yaklaşık 10 mm), makine askıya alınır;

d) kalan strokun ve programın doğru olup olmadığını kontrol edin;

e) Gücü tekrar açtıktan sonra, bir elinizi herhangi bir anda durmaya hazır hale getirin, diğer el besleme hızını kontrol eder;

f) Alet iş parçası yüzeyine çok yakın olduğunda tekrar durdurulabilir. Z ekseninin kalan stroku kontrol edilmelidir.

g) İşleme pürüzsüz ve kararlı hale geldikten sonra, kontrolü normal durumuna geri getirin.

4) Program adını girdikten sonra, ekranda programın adını kopyalamak için kalemi kullanın ve ardından programı kontrol edin. Programı açarken, programdaki aracın boyutunun program listesiyle eşleşip eşleşmediğini kontrol edin ve işlemciyi programda imzalayın. Sütun içindeki dosya adını ve aracın boyutunu girin ve daha sonra veya önceden doldurmayın.

5) Prensip olarak, NC tamircisi iş parçası pürüzlendirildiğinde çıkmamalıdır. Bıçağı değiştirmeniz veya diğer takım tezgahlarının ayarlanmasına yardımcı olmanız gerekiyorsa, diğer NC ekip üyelerine sormanız veya düzenli olarak kontrol etmeniz gerekir.

6) Orta ışık yaparken, NC mekaniği, aletin bu alana çarpmasını önlemek için kalınlaşma yapıldığında açıklığın açık olmadığı yere özellikle dikkat etmelidir.

7) Program kesimi. Program işleme sırasında kesilir ve başlangıçtan çok fazla zaman harcarsa, takım lideri ve programcı, programı değiştirmesi ve yapılan kısmı kesmesi konusunda bilgilendirilmelidir.

8) Program anormal. Programın farklı bir durumu varsa ve emin değilseniz, süreci gözlemlemek ve ardından bir sonraki eyleme karar vermek için telefonu kapatabilirsiniz.

9) İşleme sırasında programcı tarafından sağlanan hız ve hız, NC teknisyeni tarafından uygun şekilde ayarlanabilir. Bununla birlikte, iş parçasının şoktan dolayı gevşemesini önlemek için küçük bakır parçalarının yüksek hızda açılamamasına özellikle dikkat edilmelidir.

10) İş parçasının işlenmesi sırasında NC teknisyeni, herhangi bir anormal durum olup olmadığını görmek için parça çizimiyle kontrol etmelidir. İkisinin tutarsız olduğu tespit edildiğinde, herhangi bir hata olup olmadığını kontrol etmek için ekip liderinin derhal kapatılması gerekir.

11) 200 mm'den daha uzun bir alet kullanırken, bıçaklardan kaçınmak için besleme kenar boşluğuna ve derinliğine, yem hızına vb. Dikkat etmek gerekir. köşe kontrol edilmelidir.

12) Program sayfasındaki aletin çapını tespit etmekten operatör sorumlu olmalıdır. Aynı zamanda deneyin çapı da kaydedilmelidir. Tolerans aşılırsa, derhal ekip liderine veya takım değişikliğine rapor edilecektir.

13) Takım tezgahı otomatik olarak çalışırken veya kullanılabilir durumdayken, operatör kalan işleme programlaması hakkında bilgi edinmek için iş istasyonuna gitmeli, çalışmama süresini önlemek için bir sonraki işleme bekleme için uygun aleti hazırlamalı ve öğütmelidir.

14) Proses hataları zaman kaybının ana nedenleridir: yanlış aletlerin yanlış kullanımı, işleme hataları, işleme veya bilgisayar dışı işlemenin gerekli olmadığı yerlerde zaman kaybı, işleme koşullarının uygunsuz kullanımı (yavaş hız, boş bıçak), bıçak yolu çok yoğun, besleme çok yavaş, vb.), programlama sırasında yukarıdaki olaylara ulaşılabilir.

15) İşleme işlemi sırasında aletin aşınmasına dikkat edilmelidir. Bıçak veya alet uygun şekilde değiştirilmelidir. Bıçağı değiştirdikten sonra, işlemenin sınırının tutarlı olup olmadığına dikkat edin.

İşleme önlemleri

1) Her prosedürün ve prosedürün gerektirdiği her talimatın tamamlandığını doğrulayın.

2) İşleme tamamlandıktan sonra, iş parçasının şeklinin gereksinimleri karşılayıp karşılamadığını kontrol etmek gerekir ve aynı zamanda iş parçası boyutu kendi kendine test parça çizimine veya proses çizimine ve hataya göre yapılır. zamanında bulunur.

3) İş parçasının pozisyonunda herhangi bir anormallik olup olmadığını kontrol edin. Emin değilseniz NC takım liderine bildirin.

4) Büyük iş parçaları grubu, ekip lideri, programcı ve üretim ekibi liderine bildirilmelidir.

5) İş parçası makineden çıkarılırken, özellikle iş parçası makineden çıkarıldığında, iş parçası ve NC makinesi korunmalıdır.

İşleme hassasiyeti gereksinimlerinin farklı işlemleri

Cilalı ışık yüzey kalitesi:

1) kalıp çekirdek, insert

2) Tonggong

3) yüksük plaka destek deliği ve boş önlemek için diğer yerler

4) Bıçağın titreşimini ortadan kaldırın

İnce ışık boyutu:

1) Ölçülebilir boyut, kendi kendini test ettikten sonra kesinlikle yapılmalıdır.

2) Özellikle sızdırmazlık konumu olmak üzere uzun süreli işleme sırasında aletin kaybını göz önünde bulundurun.

3) ince ışık mümkün olduğunca yeni çimentolu karbür araçları kullanmalıdır

4) İşlem gereksinimlerine göre ışığı bitirdikten sonra lensin modülünü belirleyin

5) işleme ve kalite sonra kalite Onayı

6) Sızdırmazlık maddesinin işlenmesi sırasında işleme gereksinimlerine bağlı olarak takım kaybını kontrol edin

Teslim et

1) İşleme durumu, kalıp koşulları, vb.Dahil olmak üzere işin çalışmasını onaylayın.

2) Vitesin çalışma ekipmanının normal olduğunu doğrulayın.

3) Çizimler, program sayfaları, araçlar, göstergeler, fikstürler vb.Dahil olmak üzere diğer el kaldırmaları ve onaylar.

İşyeri bitirme

1) 5S gereksinimlerine göre çalıştırın.

2) Aletler, ölçü aletleri, demirbaşlar, iş parçaları, aletler vb.

3) Takım tezgahının temizlenmesi.

4) İşyeri tabanının temizlenmesi.

5) İşlenmiş aleti, boşta aleti ve ölçüm aletini iade etme.

6) İşlenen parçalar ürün denetimine veya ilgili departmana gönderilir.