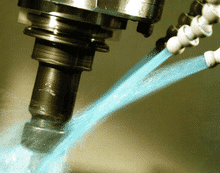

Dung dịch cắt (dung dịch làm mát) là một loại chất lỏng công nghiệp được sử dụng trong quá trình mài và cắt kim loại để làm mát và bôi trơn các dụng cụ và phôi cắt. Chất lỏng cắt được bao gồm nhiều loại phụ gia siêu chức năng, được kết hợp một cách khoa học. Nó cũng có hiệu suất làm mát tốt, hiệu suất bôi trơn, hiệu suất chống gỉ, loại bỏ dầu và chức năng làm sạch, chức năng chống ăn mòn và đặc tính pha loãng dễ dàng. Nó khắc phục được những khuyết điểm của chất nhũ hóa gốc xà phòng truyền thống như dễ tạo mùi vào mùa hè, khó pha loãng vào mùa đông và hiệu quả chống rỉ kém, và không có tác dụng phụ đối với sơn máy tiện. Nó phù hợp cho việc cắt và mài kim loại đen và là sản phẩm mài hàng đầu hiện nay. Chất lỏng cắt vượt trội hơn so với dầu xà phòng hóa ở tất cả các chỉ số. Nó có đặc tính bôi trơn, làm mát, làm sạch, chống rỉ tốt và có các đặc tính không độc hại, không mùi, không ăn mòn cơ thể con người, không ăn mòn thiết bị, không ô nhiễm môi trường, v.v.

Phát triển mang tính lịch sử

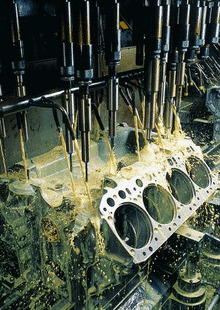

Chất lỏng cắt Lịch sử sử dụng chất lỏng cắt của con người có thể bắt nguồn từ thời cổ đại. Khi mọi người mài đá, đồng và sắt, họ biết rằng tưới nước có thể cải thiện hiệu quả và chất lượng. Dầu ô liu đã được sử dụng để làm bánh đúc máy bơm piston ở La Mã cổ đại, bơ và nước được sử dụng để đánh bóng áo giáp kim loại vào thế kỷ 16. Kể từ khi John Wilkinson phát triển một máy doa để gia công xi lanh của động cơ hơi nước Watt vào năm 1775, ứng dụng của nước và dầu trong việc cắt gọt kim loại đã xuất hiện. Sau một thời gian dài phát triển vào năm 1860, các máy công cụ khác nhau như tiện, phay, bào, mài, gia công bánh răng và gia công ren lần lượt xuất hiện, điều này cũng đánh dấu sự khởi đầu của ứng dụng quy mô lớn của chất lỏng cắt.

Vào những năm 1980, các nhà khoa học Mỹ bắt đầu đánh giá chất lỏng cắt. FW Taylor đã phát hiện và giải thích hiện tượng và cơ chế mà tốc độ cắt có thể được tăng lên từ 30% ~ 40% bằng cách sử dụng máy bơm để cung cấp dung dịch nước natri cacbonat. Trên thực tế, vật liệu dụng cụ được sử dụng vào thời điểm đó là thép dụng cụ carbon và chức năng chính của chất lỏng cắt là làm mát, thuật ngữ "chất làm mát" đã được đưa ra. Kể từ đó, chất lỏng cắt được gọi là chất bôi trơn làm mát.

Với việc không ngừng nâng cao hiểu biết của mọi người về chất lỏng cắt và kinh nghiệm thực tế ngày càng phong phú, người ta thấy rằng bề mặt được gia công tốt có thể đạt được bằng cách bơm tác nhân dầu vào khu vực cắt. Lúc đầu, người ta dùng dầu động thực vật làm dung dịch cắt gọt, nhưng dầu động thực vật rất dễ hư hỏng, thời gian sử dụng ngắn. Vào đầu thế kỷ 20, người ta bắt đầu chiết xuất dầu bôi trơn từ dầu thô và phát minh ra nhiều loại phụ gia bôi trơn khác nhau với hiệu suất tuyệt vời. Sau chiến tranh thế giới thứ nhất, việc nghiên cứu và sử dụng dầu khoáng và dầu tổng hợp động thực vật bắt đầu được triển khai. Vào năm 1924, dầu cắt gọt có chứa lưu huỳnh và clo đã được cấp bằng sáng chế và được áp dụng cho việc gia công cắt, chuốt, chỉ và bánh răng nặng.

Sự phát triển của vật liệu dụng cụ đã thúc đẩy sự phát triển của chất lỏng cắt. Năm 1898, thép tốc độ cao được phát minh, tốc độ cắt gấp 2-4 lần so với trước đây. Cacbua xi măng được phát triển lần đầu tiên ở Đức vào năm 1927. Tốc độ cắt của cacbua xi măng cao hơn 2-5 lần so với thép tốc độ cao. Với sự cải thiện liên tục của nhiệt độ cắt, hiệu suất làm mát của chất lỏng cắt gốc dầu không thể đáp ứng đầy đủ các yêu cầu cắt. Lúc này, người ta bắt đầu quan tâm nhiều hơn đến ưu điểm của dung dịch cắt gốc nước. Nhũ tương pha dầu trong nước được sản xuất vào năm 1915 và trở thành chất lỏng cắt được ưa chuộng để cắt hạng nặng vào năm 1920. Năm 1945, chất lỏng cắt tổng hợp không chứa dầu đầu tiên được phát triển tại Hoa Kỳ. Cimcool Cincinnati Milling Machine Company (sau này được đổi tên thành Cincinnati-Mulchrone) đã đi đầu trong việc phát triển chất lỏng cắt kim loại tổng hợp hoàn toàn trên toàn thế giới và đánh dấu sản phẩm bằng một màu hồng độc đáo. CIMCOOL là một cuộc cách mạng. Vào năm 1945, chỉ có dầu nguyên chất và chất nhũ hóa giống như sữa mới được cung cấp làm chất lỏng cắt. Vì CIMCOOL là sản phẩm gốc nước nên hiệu suất làm mát của nó gấp đôi so với dầu nguyên chất. Không giống như dầu, CIMCOOL không có khói, không có nguy cơ cháy nổ và các bộ phận sạch sẽ sau khi chế biến. Tương tự như pha lỏng được nhũ tương hóa, CIMCOOL duy trì hiệu suất làm mát tuyệt vời. Với chất bôi trơn tổng hợp hóa học độc đáo, chất bôi trơn của nó được phát triển, cho phép tốc độ cắt cao hơn và cải thiện tuổi thọ của dụng cụ. CIMCOOL cho thấy khả năng chống lại sự tấn công của vi khuẩn cao và độ trong suốt của nó được ngành công nghiệp chấp nhận. CIMCOOL là một bước tiến đáng kể trong lĩnh vực công nghệ chất lỏng gia công kim loại. Các công ty khác đã chuyển sang sử dụng chất lỏng gia công kim loại hóa học để thúc đẩy sự phát triển của công nghệ chất lỏng cắt. Với sự phát triển hơn nữa của công nghệ sản xuất tiên tiến và nâng cao nhận thức của người dân về bảo vệ môi trường, các yêu cầu mới đã được đặt ra đối với công nghệ chất lỏng cắt, điều này sẽ thúc đẩy sự phát triển của công nghệ chất lỏng cắt lên một lĩnh vực cao hơn.

Phân loại chính

Chất lỏng cắt gốc nước có thể được chia thành chất lỏng cắt dạng nhũ tương, chất lỏng cắt bán tổng hợp và chất lỏng cắt tổng hợp tổng hợp.

Việc phân loại dầu cắt có thể nhũ hóa, bán tổng hợp và tổng hợp thường phụ thuộc vào loại dầu gốc trong các sản phẩm: dầu cắt có thể nhũ hóa là dầu cắt hòa tan trong nước, chỉ sử dụng dầu khoáng làm dầu gốc; chất lỏng cắt bán tổng hợp là chất lỏng cắt hòa tan trong nước có chứa cả dầu khoáng và dầu gốc tổng hợp hóa học; và chất lỏng cắt hoàn toàn tổng hợp là chất lỏng cắt hòa tan trong nước, chỉ sử dụng dầu gốc tổng hợp hóa học (tức là không có dầu khoáng).

Mỗi loại dung dịch cắt sẽ chứa các chất phụ gia khác nhau ngoài dầu gốc: chất ức chế gỉ, chất thụ động ăn mòn kim loại màu, chất khử bọt, v.v.

Một số nhà sản xuất sẽ có phân loại vi nhũ tương; chúng thường được coi là phân loại giữa chất lỏng cắt nhũ tương và bán tổng hợp.

Dung dịch pha loãng của nhũ tương có màu trắng sữa. chất pha loãng của dung dịch bán tổng hợp thường trong mờ, và một số sản phẩm có màu trắng sữa một phần; chất pha loãng của tổng dung dịch tổng hợp thường hoàn toàn trong suốt, chẳng hạn như nước hoặc có màu nhẹ.

Công dụng chính

Bôi trơn gấp

Việc bôi trơn chất lỏng cắt kim loại (gọi tắt là chất lỏng cắt) trong quá trình cắt có thể làm giảm ma sát giữa mặt cào và phoi, mặt sườn và bề mặt gia công, và tạo thành một phần của màng bôi trơn, do đó giảm tiêu thụ cắt lực, ma sát và công suất, giảm nhiệt độ bề mặt và độ mòn dụng cụ của phần ma sát giữa dụng cụ và phôi phôi, đồng thời cải thiện hiệu suất cắt vật liệu phôi. Trong quá trình mài, sau khi bổ sung dung dịch mài, dung dịch mài sẽ ngấm vào hạt đá mài và các mảnh vụn của đá mài tạo thành màng bôi trơn, làm giảm ma sát giữa các bề mặt, ngăn không cho lưỡi cắt mài mòn và bám vào phoi. , do đó làm giảm lực mài và nhiệt ma sát, đồng thời cải thiện độ bền của đá mài và chất lượng bề mặt của phôi.

Làm mát gấp

Hiệu quả làm mát của chất lỏng cắt là thông qua sự đối lưu và hóa hơi giữa dụng cụ cắt (hoặc đá mài), phoi và phôi được làm nóng bằng cách cắt, giúp lấy nhiệt cắt ra khỏi dụng cụ và phôi, do đó có hiệu quả giảm nhiệt độ cắt, giảm biến dạng nhiệt của phôi và công cụ, duy trì độ cứng của dụng cụ, cải thiện độ chính xác gia công và độ bền của dụng cụ. Hiệu suất làm mát của chất lỏng cắt có liên quan đến độ dẫn nhiệt, nhiệt riêng, nhiệt hóa hơi và độ nhớt (hoặc tính lưu động) của nó. Hệ số dẫn nhiệt và nhiệt dung riêng của nước cao hơn dầu nên hiệu suất làm mát của nước tốt hơn dầu.

Làm sạch gấp

Trong quá trình cắt kim loại, chất lỏng cắt là cần thiết để có tác dụng làm sạch tốt. Loại bỏ phoi sinh ra, phoi mài mòn, bột sắt, dầu và hạt cát, ngăn ngừa sự nhiễm bẩn của máy công cụ, phôi và dụng cụ, đồng thời giữ cho lưỡi cắt của dụng cụ hoặc bánh mài luôn sắc bén mà không ảnh hưởng đến hiệu quả cắt. Đối với dầu cắt gọt gốc dầu, độ nhớt càng thấp thì khả năng tẩy rửa càng mạnh. Đặc biệt đối với dầu cắt gọt có chứa dầu hỏa, dầu diesel và các thành phần nhẹ khác thì khả năng thẩm thấu và làm sạch càng tốt. Dung dịch cắt gốc nước có chứa chất hoạt động bề mặt có tác dụng tẩy rửa tốt hơn vì có thể tạo màng hấp phụ trên bề mặt, ngăn các hạt và cặn bám vào phôi, dụng cụ và đá mài. Đồng thời, nó có thể thâm nhập vào bề mặt phân cách giữa các hạt và bùn, tách nó ra khỏi bề mặt phân cách, mang nó đi cùng với chất lỏng cắt và giữ cho bề mặt phân cách sạch sẽ.

Gấp chống gỉ

Trong quá trình cắt kim loại, phôi sẽ bị ăn mòn do tiếp xúc với môi trường ăn mòn như xi măng được tạo ra do sự phân hủy hoặc oxy hóa của môi trường môi trường và các thành phần chất lỏng cắt, và bề mặt của các bộ phận máy công cụ tiếp xúc với chất lỏng cắt sẽ bị ăn mòn tương ứng. Ngoài ra, khi phôi được bảo quản tạm thời sau khi gia công hoặc trong quá trình luân chuyển giữa các quy trình làm việc, dung dịch cắt cũng phải có khả năng chống gỉ nhất định để ngăn chặn sự ăn mòn kim loại do môi trường và dung dịch cắt còn lại, chẳng hạn như bùn và các chất ăn mòn khác. Đặc biệt trong mùa mưa và ẩm ướt ở miền nam Trung Quốc, cần phải chú ý nhiều hơn đến các biện pháp phòng chống rỉ sét giữa các quá trình.

Gấp những người khác

Ngoài 4 chức năng trên, dung dịch cắt được sử dụng cần có độ ổn định tốt, không xảy ra hiện tượng kết tủa hay phân tầng, kết tủa dầu, kết tủa xà phòng và hiện tượng lão hóa trong quá trình bảo quản và sử dụng. Nó có sức đề kháng nhất định đối với vi khuẩn và nấm, không dễ để nấm phát triển và phân hủy sinh học dẫn đến mùi hôi và hư hỏng. Không làm hỏng các bộ phận được sơn, không gây hại cho cơ thể con người, không có mùi khó chịu. Không có khói, sương mù hoặc ít khói trong quá trình sử dụng. Dễ dàng thu hồi, ít ô nhiễm và dễ dàng xử lý nước thải thải ra. Sau khi xử lý đạt quy chuẩn quốc gia về xả nước thải công nghiệp.

Sự khác biệt giữa chất lỏng cắt

Chất lỏng cắt gốc dầu có khả năng bôi trơn tốt và hiệu quả làm mát kém. Hiệu suất bôi trơn của dầu cắt gốc nước và dầu cắt tương đối kém, và hiệu quả làm mát tốt hơn. Quá trình cắt chậm cần có tính bôi trơn mạnh của chất lỏng cắt. Nói chung, dầu cắt gọt được sử dụng khi tốc độ cắt nhỏ hơn 30 m / phút.

Dầu cắt có chứa phụ gia cực áp có hiệu quả khi tốc độ cắt không vượt quá 60 m / phút đối với bất kỳ vật liệu nào. Trong quá trình cắt tốc độ cao, do nhiệt trị cao và hiệu ứng truyền nhiệt kém của chất lỏng cắt gốc dầu, nhiệt độ trong khu vực cắt sẽ quá cao, dẫn đến khói và lửa trong dầu cắt, và do Nhiệt độ phôi quá cao sẽ xảy ra biến dạng nhiệt ảnh hưởng đến độ chính xác gia công phôi, do đó thường dùng dung dịch cắt gốc nước.

Nhũ tương kết hợp tính năng bôi trơn và khả năng chống gỉ của dầu với khả năng làm mát tuyệt vời của nước, đồng thời có hiệu suất bôi trơn và làm mát tốt, vì vậy nó rất hiệu quả cho quá trình cắt kim loại tốc độ cao và áp suất thấp tạo ra nhiều nhiệt. So với chất lỏng cắt gốc dầu, ưu điểm của chất nhũ hóa là tản nhiệt lớn hơn, độ sạch, tính kinh tế do pha loãng nước mang lại, và sức khỏe và sự an toàn của người vận hành, khiến họ hài lòng khi sử dụng. Trong thực tế, ngoài các vật liệu đặc biệt khó, chất nhũ hóa có thể được sử dụng cho hầu hết các quá trình cắt tải nhẹ và trung bình và hầu hết các gia công tải nặng. Chất nhũ hóa cũng có thể được sử dụng cho tất cả các quá trình mài ngoại trừ mài ren, mài rãnh và một quá trình mài phức tạp khác. Nhược điểm của chất nhũ hóa là dễ dàng cho vi khuẩn và nấm mốc sinh sôi và làm cho các thành phần hữu hiệu của chất nhũ hóa sinh ra mùi và phân hủy hóa học. Sự suy giảm chất lượng, do đó thường nên được thêm vào các chất diệt nấm hữu cơ độc hại.

Ưu điểm của chất lỏng cắt tổng hợp hóa học là tính kinh tế, tản nhiệt nhanh, độ sạch mạnh và khả năng hiển thị phôi tuyệt vời. Nó rất dễ dàng để kiểm soát kích thước xử lý. Tính ổn định và khả năng chống tham nhũng của nó tốt hơn so với chất lỏng được nhũ tương hóa. Việc bôi trơn kém sẽ gây ra hiện tượng bám dính và mài mòn các bộ phận chuyển động của máy công cụ. Hơn nữa, các chất cặn dính do quá trình tổng hợp hóa học để lại sẽ ảnh hưởng đến chuyển động của các bộ phận máy móc và sẽ gây rỉ sét trên bề mặt chồng lên nhau của các bộ phận này.

Nói chung, chất lỏng cắt gốc nước nên được chọn trong các trường hợp sau:

1. Nguy cơ cháy tiềm ẩn của chất lỏng cắt gốc dầu;

2. Tốc độ cao và cắt tiến dao lớn làm cho khu vực cắt vượt quá nhiệt độ cao, khói dữ dội và có nguy cơ hỏa hoạn.

3. Xem xét quá trình của cái trước và cái sau, cần phải sử dụng chất lỏng cắt gốc nước.

4.Hy vọng giảm thiểu ô nhiễm và bẩn xung quanh máy công cụ do dầu bắn ra, bảo vệ và khuếch tán sương mù dầu, để giữ cho môi trường vận hành sạch sẽ.

Xét về giá cả, dung dịch cắt gốc nước nói chung có thể đáp ứng yêu cầu sử dụng và giảm đáng kể giá thành dung dịch cắt khi yêu cầu chất lượng bề mặt của một số vật liệu dễ gia công không cao.

Khi độ bền của dụng cụ cắt chiếm tỷ trọng lớn trong tính kinh tế của quá trình cắt (như giá dụng cụ cắt đắt, mài dụng cụ khó, thời gian hỗ trợ xếp dỡ lâu) thì độ chính xác cao của máy công cụ là hoàn toàn không. cho phép nước trộn vào (để tránh ăn mòn), sự thông đồng dễ dàng của hệ thống bôi trơn và hệ thống làm mát của máy công cụ, cũng như những trường hợp không có thiết bị và điều kiện xử lý chất lỏng thải. Chất lỏng cắt gốc dầu nên được xem xét.

Phạm vi áp dụng

Thép công cụ gấp

Nhiệt độ chịu nhiệt của nó là khoảng 200 - 300 C. Nó chỉ có thể được sử dụng để cắt các vật liệu thông thường và sẽ mất độ cứng ở nhiệt độ cao. Do khả năng chịu nhiệt kém của loại dụng cụ này, nên hiệu quả làm mát của chất làm mát cần phải tốt hơn, và nói chung là thích hợp để sử dụng chất nhũ hóa.

Gấp thép tốc độ cao

Vật liệu này là thép hợp kim cao cấp dựa trên crom, niken, vonfram, molypden và vanadi (một số còn chứa nhôm). Khả năng chịu nhiệt của nó rõ ràng là cao hơn so với thép công cụ, và nhiệt độ tối đa cho phép có thể đạt tới 600 C. So với các kim loại và gốm sứ chịu nhiệt cao khác, thép tốc độ cao có một loạt các ưu điểm, đặc biệt là độ dẻo dai cao, phù hợp với phôi hình học phức tạp và cắt liên tục, và thép tốc độ cao có khả năng gia công tốt và dễ được chấp nhận ở mức giá. Chất lỏng cắt gốc dầu hoặc chất nhũ hóa được khuyên dùng để cắt tốc độ thấp và trung bình với các dụng cụ thép tốc độ cao. Trong quá trình cắt tốc độ cao, chất lỏng cắt gốc nước là phù hợp vì nhiệt trị cao của nó. Nếu sử dụng dung dịch cắt gốc dầu sẽ tạo ra nhiều sương dầu, gây ô nhiễm môi trường, dễ gây cháy phôi, giảm chất lượng gia công và tăng độ mòn của dao.

Cacbua xi măng gấp nếp

Cacbua xi măng được sử dụng cho dụng cụ cắt bao gồm cacbua vonfram (WC), cacbua titan (TiC), cacbua tantali (TaC) và coban 5-10%. Độ cứng của nó cao hơn nhiều so với thép tốc độ cao. Nhiệt độ làm việc tối đa cho phép có thể đạt 1000 C. Có khả năng chống mài mòn cực tốt và có thể giảm hiện tượng liên kết giữa các phoi khi gia công vật liệu thép. Khi chọn chất lỏng cắt, cần xem xét độ nhạy của cacbua xi măng với nhiệt đột ngột, để dụng cụ có thể được làm nóng đều nhất có thể, nếu không, lưỡi cắt sẽ bị xẹp. Cắt khô thường được sử dụng trong quá trình gia công vật liệu nói chung, nhưng trong cắt khô, nhiệt độ tăng của phôi cao hơn làm cho phôi dễ bị biến dạng nhiệt và ảnh hưởng đến độ chính xác gia công của phôi. Hơn nữa, cắt mà không có chất bôi trơn có thể làm tăng tiêu thụ điện năng và tăng tốc độ mài mòn dụng cụ do khả năng chống cắt cao. Dụng cụ cắt cacbua xi măng rất đắt tiền, vì vậy từ quan điểm kinh tế, cắt khô cũng không kinh tế. Khi chọn chất lỏng cắt, tính dẫn nhiệt của chất lỏng cắt gốc dầu nói chung là kém, do đó nguy cơ làm mát đột ngột dụng cụ nhỏ hơn so với chất lỏng cắt gốc nước, do đó, chất lỏng cắt gốc dầu có chứa phụ gia chống mài mòn nói chung là phù hợp. . Khi cắt bằng dung dịch làm mát, cần chú ý đến độ nguội đồng đều của dụng cụ. Trước khi cắt, tốt hơn là sử dụng dung dịch làm mát trước để làm mát dụng cụ. Đối với quá trình cắt tốc độ cao, khu vực cắt nên được phun chất lỏng cắt có lưu lượng lớn để tránh sự không đồng đều nhiệt của dụng cụ và sự sụp đổ cạnh và để giảm ô nhiễm muội than do bay hơi do nhiệt độ quá cao.

Gốm gấp

Alumina, kim loại và cacbua được thiêu kết ở nhiệt độ cao. Khả năng chống mài mòn của vật liệu này ở nhiệt độ cao tốt hơn so với cacbua xi măng. Cắt khô thường được sử dụng, nhưng chất lỏng cắt gốc nước thường được sử dụng để làm mát đồng đều và tránh nhiệt độ quá cao.

Gấp kim cương

Nó có độ cứng rất cao và thường được sử dụng trong cắt. Để tránh nhiệt độ quá cao, chất lỏng cắt gốc nước được sử dụng trong nhiều trường hợp, giống như gốm sứ.