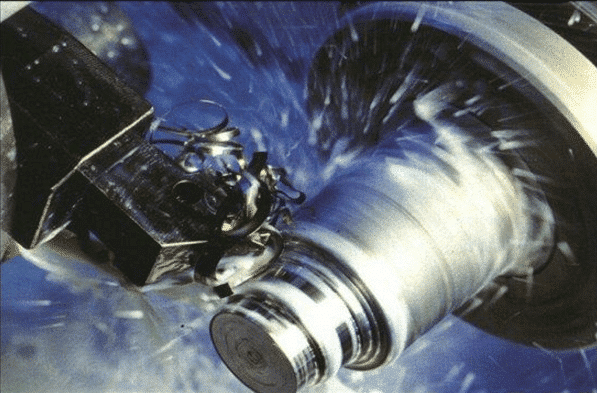

Sau một thời gian dài phát triển vào năm 1860, chất lỏng cắt bắt đầu được sử dụng rộng rãi trong các phương tiện, máy bào, máy mài, gia công bánh răng và gia công ren. Với sự phát triển của chất lỏng cắt, dầu thực vật, dầu ăn, nước và như vậy dần dần được hình thành. Tôi thường được yêu cầu giới thiệu chất lỏng cắt cho thiết bị gia công kim loại. Trên thực tế, việc lựa chọn chất lỏng cắt phù hợp rất đơn giản. Để chọn được loại dầu tốt nhất, bạn cần thu thập một số thông tin cơ bản về các tiêu chí lựa chọn. Để đơn giản, bạn cần biết vật liệu phôi, loại máy cơ bản, chi tiết dụng cụ và quy trình nhà máy sử dụng.

Những loại chất lỏng cắt nào phổ biến?

Để đáp ứng các yêu cầu gia công khác nhau, có nhiều loại dung dịch cắt, có thể được chia thành dung dịch cắt gốc nước và dung dịch cắt gốc dầu theo thành phần và trạng thái hóa học.

Nói chung, chất lỏng cắt được pha loãng bởi nước được gọi là chất lỏng cắt gốc nước, và chất lỏng cắt được sử dụng không pha loãng nước được gọi là chất lỏng cắt gốc dầu.

- Chất lỏng cắt gốc nước chủ yếu được làm mát và có độ bôi trơn kém. Các chất lỏng cắt gốc nước thường được sử dụng là chất nhũ hóa chống rỉ, chất nhũ hóa bôi trơn chống gỉ, chất nhũ hóa cực áp và vi nhũ tương.

- Dầu cắt gọt chủ yếu có tác dụng bôi trơn nhưng hiệu quả làm mát và làm sạch kém. Các chất lỏng cắt gốc dầu thường được sử dụng là dầu khoáng nguyên chất, dầu béo + dầu khoáng, chất lỏng cắt cực áp không hoạt động, chất lỏng cắt cực áp chủ động, v.v.

Tiếp theo, tôi đã sắp xếp một bảng để giới thiệu chi tiết các loại và đặc điểm của chất lỏng cắt.

| thể loại | loại hình | thành phần | đặc điểm |

| hòa tan trong nước | Nhũ tương chống gỉ | Nó bao gồm dầu khoáng, chất nhũ hóa, chất ức chế gỉ, vv. Hàm lượng của dầu khoáng khoảng 50% ~ 80% trong nước để tạo thành nhũ tương dầu trong nước. | So với chất lỏng cắt gốc dầu, ưu điểm của chất nhũ hóa là hiệu quả làm mát tốt. Nói chung, dung dịch nước được pha loãng bởi 5% ~ 10% có chi phí thấp hơn và an toàn khi sử dụng. Nhược điểm lớn nhất của chất nhũ hóa là kém ổn định, dễ bị vi khuẩn và nấm mốc, thời gian sử dụng ngắn. |

| Nhũ tương bôi trơn chống rỉ | Chứa chất béo động thực vật hoặc axit béo chuỗi dài (như axit oleic). Có thể thêm một lượng nhỏ natri cacbonat, cát hoặc natri benzoat vào nhũ tương để kéo dài tuổi thọ. | Có khả năng bôi trơn tốt, nhưng nhược điểm là mỡ động thực vật hoặc axit béo không no mạch dài dễ bị vi sinh vật và nấm phân hủy, chu kỳ sử dụng rất ngắn. | |

| Nhũ tương cực áp | Nó chứa các chất phụ gia lưu huỳnh, phốt pho và clo hòa tan trong dầu. | Nó có áp lực cực mạnh và đặc tính trơn trượt. Nó có thể được sử dụng để cắt Cân bằng-Trọng lượng như thành tích, kéo dài và phân dải. Nó cũng có thể được sử dụng để gia công các vật liệu khó cắt như thép không gỉ và thép hợp kim chịu nhiệt. | |

| Hầm dầu | Dầu chống béo (hoặc phụ gia dầu) + dầu khoáng | Các loại dầu béo thường được sử dụng là dầu hạt cải, dầu đậu nành, mỡ lợn, v.v. | Mỡ chống thấm dầu có đặc tính hấp phụ mạnh vào bề mặt kim loại và khả năng bôi trơn tốt. Nhược điểm của nó là dễ bị oxy hóa, hư hỏng và tạo thành màng nhầy (súng vàng) khó làm sạch trên bề mặt máy công cụ. Nó thường được sử dụng trong quá trình cắt chính xác như tiện hoàn thiện thanh mềm, chuyển động bánh răng, chế tạo bánh răng, v.v. |

| Chất lỏng cắt cực áp chủ động | Nó được làm bằng dầu khoáng và phụ gia lưu huỳnh cực áp với khả năng phản ứng mạnh. | Nó có khả năng chống nung kết tốt và độ bôi trơn rất lâu, có thể cải thiện tuổi thọ của dụng cụ cắt trong điều kiện nhiệt độ cao và nền cao, và có khả năng kiểm soát mạnh mẽ các mảnh vụn của dụng cụ cắt. Nó chủ yếu được sử dụng để cắt các vật liệu dễ gặm nhấm và khó gia công. | |

| Chất lỏng cắt cực áp không hoạt động | Nó bao gồm dầu khoáng và các chất phụ gia chịu cực áp không hoạt động. | Bôi trơn cực áp tốt cho sự ăn mòn kim loại màu. Dễ sử dụng, được sử dụng rộng rãi trong nhiều môi trường xử lý khác nhau |

Vì vậy, trở lại chủ đề ban đầu, cách chọn chất lỏng cắt cho các vật liệu dụng cụ khác nhau

Tìm hiểu các loại và đặc điểm của chất lỏng cắt, 4 yếu tố nào cần chú ý?

Vật liệu phôi

Một số kim loại khó gia công hơn những kim loại khác. Thép không gỉ, hợp kim nước ngoài và kim loại rất cứng đòi hỏi chất lỏng cắt hiệu suất cao. Các kim loại khác, chẳng hạn như đồng thau và nhôm, dễ dàng được xử lý với các loại dầu đa dụng.

Nếu liên quan đến kim loại cứng và có khả năng gia công thấp, thì cần phải có chất lỏng cắt bổ sung cao với áp suất cực cao (EP) và khả năng chống hàn. Trong hầu hết các trường hợp, các loại dầu này có chứa lưu huỳnh và clo hoạt tính để bảo vệ các dụng cụ và đảm bảo các bộ phận hoàn thiện tốt.

Đối với đồng thau, nhôm, nhiều loại thép cacbon và hợp kim thấp, chất lỏng cắt có chứa phụ gia bôi trơn, chất điều chỉnh ma sát và khả năng chịu cực áp / hàn thấp là đủ. Những loại dầu này thường được pha chế với chất béo đã được sulfua hóa (không hoạt động) và / hoặc parafin clo hóa. Không nên sử dụng chất lỏng cắt hoạt tính (chứa lưu huỳnh hoạt tính) cho đồng thau và nhôm vì chúng có thể làm nhiễm bẩn hoặc làm ố các bộ phận đã hoàn thiện. Dầu dùng cho đồng thau và nhôm thường được gọi là dầu “không nhuộm”.

Các loại máy cơ bản

Loại máy cũng sẽ xác định đặc tính của một số chất lỏng cắt. Ví dụ, có sự nhiễm chéo nghiêm trọng giữa dầu bôi trơn và chất lỏng cắt của máy trục vít. Do đó, các loại máy này thường sử dụng dầu mục đích kép hoặc dầu ba mục đích có thể được sử dụng trong hộp bôi trơn, hệ thống thủy lực và bể chứa chất lỏng cắt.

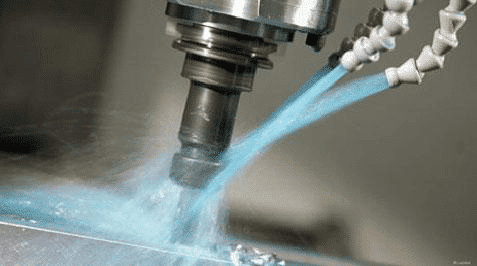

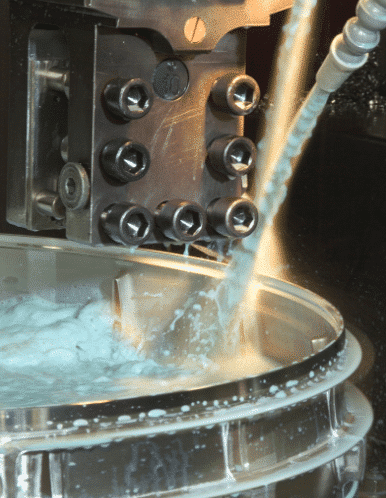

Máy khoan lỗ, máy khoan súng và máy khoan lỗ sâu yêu cầu dầu có độ nhớt nhẹ hơn để đạt được tốc độ làm mát cao, rửa phoi và phoi tốt và không tạo bọt thông qua phân phối dụng cụ và các ứng dụng áp suất cao. Các nhà sản xuất thiết bị thô CNC có thể hạn chế chất lỏng cắt vì chúng có thể không tương thích với các bộ phận của máy như con dấu. Máy mài không tâm có thể yêu cầu chất lỏng cứng hơn máy mài bề mặt.

Sẵn sàng thảo luận về thiết bị của nhà máy khi các nhà cung cấp được yêu cầu cung cấp các đề xuất về chất lỏng gia công kim loại.

Chi tiết công cụ

Một số phụ gia chất lỏng cắt nhất định không thể được sử dụng hiệu quả với các lớp phủ cụ thể, và dầu mài mòn không chính xác có thể dẫn đến tải bánh xe và các vấn đề khác. Nếu bạn chi thêm tiền cho các công cụ cacbua, lớp phủ coban hoặc đá mài boron nitrua (CBN), bạn nên chọn loại chất lỏng cắt tối đa hóa hiệu suất và lợi nhuận kinh tế.

Công cụ cacbua xi măng:

Cacbua xi măng bao gồm cacbua vonfram (WC), cacbua titan (TiC), cacbua tantali (TaC) và coban 5%-10%. Độ cứng của nó cao hơn nhiều so với thép tốc độ cao. Nhiệt độ làm việc tối đa cho phép của nó có thể đạt 1.000 C. Nó có khả năng chống mài mòn cực tốt và có thể giảm hiện tượng liên kết giữa các phoi khi gia công vật liệu thép.

Do độ cứng đỏ tốt của dụng cụ cắt cacbua xi măng, nên cắt khô thường được sử dụng trong quá trình gia công vật liệu nói chung mà không có chất lỏng cắt.

| 1 | Trong quá trình cắt khô, nhiệt độ tăng cao của phôi làm cho phôi dễ sinh ra biến dạng nhiệt, ảnh hưởng đến độ chính xác của quá trình gia công phôi. Do đó, khi chọn chất lỏng cắt, cần xem xét độ nhạy của cacbua xi măng với nhiệt đột ngột, để dụng cụ có thể được gia nhiệt đồng đều càng xa càng tốt, nếu không sẽ dẫn đến xẹp mép. |

| 2 | Đối với quá trình cắt tốc độ cao, khu vực cắt nên được phun chất lỏng cắt có lưu lượng lớn để tránh sự không đồng đều nhiệt của dụng cụ và sự sụp đổ cạnh và để giảm ô nhiễm muội than do bay hơi do nhiệt độ quá cao. |

Nói chung, tính dẫn nhiệt của chất lỏng cắt gốc dầu kém và nguy cơ làm mát đột ngột dụng cụ nhỏ hơn so với chất lỏng cắt gốc nước. Do đó, chất lỏng cắt gốc dầu có chứa phụ gia chống mài mòn nói chung là phù hợp. Khi cắt bằng dung dịch cắt, cần chú ý đến độ nguội đồng đều của dụng cụ. Tốt hơn là làm nguội dụng cụ trước khi bắt đầu cắt.

Dụng cụ cắt gốm:

Vật liệu này được thiêu kết bởi nhôm, kim loại và cacbua ở nhiệt độ cao. Khả năng chống mài mòn ở nhiệt độ cao của nó tốt hơn so với cacbua xi măng. Do đó, cắt khô thường được sử dụng.

Xem xét việc làm mát đồng đều và tránh nhiệt độ quá cao, chất lỏng cắt gốc nước thường được sử dụng, nhưng tốt hơn là đổ liên tục và đủ mà không bị gián đoạn.

Dụng cụ cắt kim cương:

Dụng cụ cắt kim cương có độ cứng rất cao, thường sử dụng phương pháp cắt khô. Để tránh nhiệt độ quá cao, chất lỏng cắt gốc nước được sử dụng trong nhiều trường hợp, giống như gốm sứ.

Dụng cụ cắt thép tốc độ cao

Vật liệu này là thép hợp kim cao cấp dựa trên crom, niken, vonfram, molypden và vanadi (một số còn chứa nhôm). Khả năng chịu nhiệt của nó rõ ràng là cao hơn so với thép công cụ, và nhiệt độ tối đa cho phép có thể đạt tới 600 C. Nó có độ dẻo dai cao và phù hợp với phôi hình học phức tạp và cắt liên tục, và thép tốc độ cao có khả năng gia công tốt và giá cả chấp nhận được.

Do độ đỏ và độ cứng kém của các dụng cụ cắt thép tốc độ cao, nên cần sử dụng chất lỏng cắt.

| 1 | Chất lỏng cắt gốc dầu hoặc chất nhũ hóa được khuyên dùng để cắt tốc độ thấp và trung bình. |

| 2 | Trong quá trình cắt tốc độ cao, chất lỏng cắt gốc nước là phù hợp vì nhiệt trị cao của nó. |

| 3 | Chất tạo nhũ hoặc chất lỏng cắt cực áp được sử dụng trong quá trình gia công tinh để giảm ma sát, cải thiện chất lượng và độ chính xác bề mặt, đồng thời kéo dài tuổi thọ của dụng cụ. |

Nếu sử dụng dung dịch cắt gốc dầu sẽ tạo ra nhiều sương dầu, dễ gây cháy phôi, giảm chất lượng gia công và tăng độ mòn của dao. Ngoài ra, nên sử dụng dung dịch nước cực áp hoặc chất nhũ hóa cực áp để xử lý thô.

Công nghệ nhà máy

Chất lỏng cắt phải đáp ứng các yêu cầu sản xuất của bạn mà không gây ra các vấn đề trong các hoạt động hạ nguồn. Chất lỏng phù hợp nhất cho các ứng dụng gia công cơ học có thể gây ra các vấn đề nghiêm trọng trong quá trình làm sạch, sơn, đóng gói hoặc xử lý. Việc xem xét các quy trình hạ nguồn, bao gồm bảo quản và vận chuyển, sẽ xác định các yêu cầu chính mà chất lỏng gia công kim loại phải đáp ứng. Việc xác định sớm các yêu cầu này trong quá trình lựa chọn sẽ tránh lãng phí thời gian và tiền bạc trong việc thử nghiệm và lắp đặt sai chất lỏng.

Dù sao, việc cắt chất lỏng có thể ảnh hưởng đến thiết bị, nhân sự, môi trường và danh tiếng kinh doanh của bạn. Nếu bạn dành thời gian để lựa chọn cẩn thận, mua sản phẩm chất lượng từ các nhà cung cấp có uy tín và nhờ sự tư vấn kỹ thuật có thẩm quyền, bạn sẽ nhận được lợi nhuận đáng kể. Lựa chọn đúng sẽ nâng cao chất lượng sản phẩm, giảm chi phí sản xuất và tránh các vấn đề hạ nguồn tốn kém.

Bây giờ bạn phải biết cách chọn chất bôi trơn cắt cao cấp theo yêu cầu của bạn. đăng ký với chúng tôi ngay bây giờ để nhận được nhiều blog giống nhau hữu ích cho dự án của bạn.