Vết nứt dập tắt là một khuyết tật dập tắt phổ biến, do nhiều yếu tố gây ra. Bởi vì các khuyết tật của quá trình xử lý nhiệt bắt đầu từ thiết kế sản phẩm, công việc ngăn ngừa các vết nứt nên bắt đầu từ thiết kế sản phẩm. Phải lựa chọn đúng vật liệu và thiết kế kết cấu hợp lý, đưa ra các yêu cầu kỹ thuật nhiệt luyện phù hợp, bố trí đúng tuyến công nghệ, chọn nhiệt độ gia nhiệt hợp lý, thời gian giữ nhiệt, môi chất gia nhiệt, môi chất làm nguội, phương pháp làm nguội và chế độ vận hành, v.v.

Khía cạnh vật chất

1. Carbon là một yếu tố quan trọng ảnh hưởng đến xu hướng dập tắt. Với sự gia tăng của hàm lượng carbon, điểm MS giảm và xu hướng dập tắt tăng lên. Vì vậy, trong điều kiện thỏa mãn các tính chất cơ bản như độ cứng và độ bền, hàm lượng cacbon thấp hơn nên được chọn càng xa càng tốt để đảm bảo rằng nó không dễ bị dập tắt.

2. Ảnh hưởng của các nguyên tố hợp kim đến xu hướng dập tắt chủ yếu được phản ánh trong ảnh hưởng đến độ cứng, điểm MS, xu hướng tăng trưởng kích thước hạt và quá trình khử cacbon. Các nguyên tố hợp kim ảnh hưởng đến xu hướng dập tắt bằng cách ảnh hưởng đến độ cứng. Nói chung, độ cứng tăng lên và khả năng nứt tăng, nhưng khi độ cứng tăng lên, có thể sử dụng môi trường dập tắt có khả năng làm nguội yếu để giảm biến dạng dập tắt nhằm ngăn chặn sự biến dạng và nứt của các bộ phận phức tạp. Do đó, đối với các bộ phận phức tạp, để tránh làm nguội các vết nứt, phương án tốt hơn là chọn thép có độ cứng tốt và sử dụng phương tiện làm nguội có khả năng làm nguội yếu.

Nói chung, MS càng thấp, xu hướng dập tắt càng lớn. Khi điểm MS cao, mactenxit hình thành do biến đổi có thể tự tôi luyện ngay lập tức, do đó loại bỏ một phần ứng suất biến đổi và tránh xảy ra hiện tượng dập tắt. Do đó, khi xác định hàm lượng cacbon, nên chọn một lượng nhỏ các nguyên tố hợp kim, hoặc chọn các loại thép có chứa các nguyên tố ít ảnh hưởng đến điểm MS.

3. Độ nhạy quá nhiệt cần được xem xét khi chọn thép. Thép nhạy cảm quá nhiệt dễ bị nứt, vì vậy cần chú ý đến việc lựa chọn vật liệu.

Thiết kế kết cấu của các bộ phận

1. Kích thước mặt cắt đồng nhất.

Các vết nứt xảy ra ở các bộ phận có kích thước tiết diện thay đổi đáng kể do ứng suất bên trong trong quá trình xử lý nhiệt. Do đó, cần tránh sự thay đổi đột ngột của kích thước mặt cắt trong thiết kế. Độ dày của tường phải đồng đều. Nếu cần, các lỗ hở có thể được tạo ra ở các bộ phận có tường dày không liên quan trực tiếp đến việc sử dụng. Các lỗ phải được làm thông qua càng nhiều càng tốt. Đối với các bộ phận có độ dày khác nhau, có thể tiến hành thiết kế riêng biệt, sau đó lắp ráp sau khi xử lý nhiệt.

2. Chuyển tiếp góc tròn.

Khi các chi tiết có cạnh, góc sắc, rãnh và lỗ ngang, các chi tiết này dễ bị tập trung ứng suất, dẫn đến dập tắt các chi tiết. Vì lý do này, các bộ phận nên được thiết kế càng xa càng tốt để tránh sự tập trung ứng suất, và được xử lý thành các góc bo tròn ở các góc và bậc nhọn.

3. Sự khác biệt của tốc độ làm mát do yếu tố hình dạng gây ra.

Tốc độ làm mát của các bộ phận trong quá trình làm nguội thay đổi theo hình dạng của các bộ phận. Ngay cả ở các bộ phận khác nhau của cùng một bộ phận, tốc độ làm mát cũng khác nhau do các yếu tố khác nhau. Do đó, nên tránh sự chênh lệch làm mát quá mức để ngăn chặn các vết nứt dập tắt.

Điều kiện kỹ thuật để xử lý nhiệt

1. Sử dụng phương pháp làm nguội cục bộ hoặc làm cứng bề mặt càng nhiều càng tốt.

2. Điều chỉnh hợp lý độ cứng cục bộ của các bộ phận được làm nguội theo yêu cầu về điều kiện bảo dưỡng của các bộ phận. Khi yêu cầu về độ cứng dập tắt cục bộ thấp, cố gắng không ép độ cứng tổng thể giống nhau.

3. Chú ý đến ảnh hưởng chất lượng của thép.

4. Tránh ủ ở kiểu ủ đầu tiên của vùng giòn.

5. Sắp xếp hợp lý lộ trình quy trình và các thông số quy trình: Sau khi xác định được vật liệu, cấu trúc và điều kiện kỹ thuật của các bộ phận thép, các kỹ thuật viên nhiệt luyện sẽ tiến hành phân tích quy trình để xác định lộ trình quy trình hợp lý, nghĩa là bố trí chính xác vị trí của chuẩn bị xử lý nhiệt, xử lý lạnh và xử lý nóng và xác định các thông số gia nhiệt.

Quenching Crack

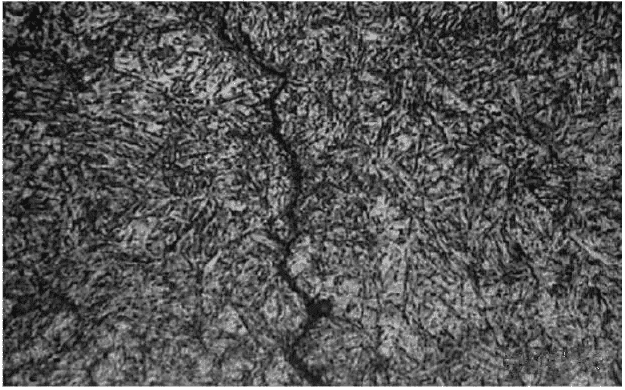

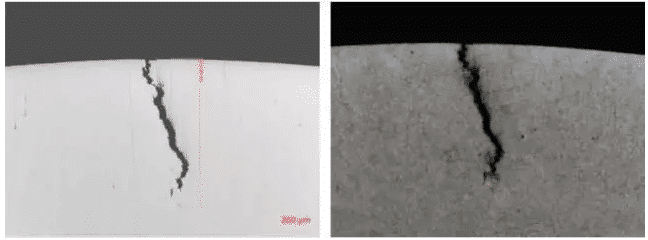

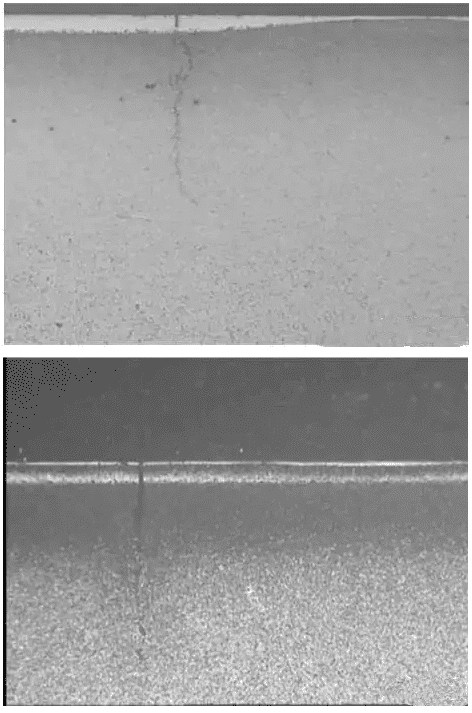

Ở 1.500X, vết nứt có hình răng cưa, vết nứt ở đầu rộng và các đường đứt gãy ở cuối nhỏ và không có.

2. Phân tích vi thể: tạp chất luyện kim bất thường, hình thái vết nứt là ngoằn ngoèo kéo dài; Sau khi ăn mòn bằng rượu axit nitric 4%, không có hiện tượng khử cacbon, hình thái hiển vi như hình sau:

1 Mẫu #

Không tìm thấy tạp chất luyện kim bất thường và khử cacbon trong các vết nứt. Các vết nứt kéo dài theo hình dạng ngoằn ngoèo và có các đặc điểm điển hình của việc dập tắt các vết nứt.

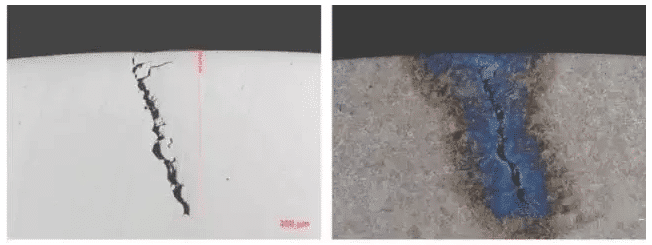

2 mẫu #

Kết luận phân tích:

1. Thành phần của mẫu đáp ứng các yêu cầu của tiêu chuẩn và tương ứng với số hiệu lò ban đầu.

2. Theo phân tích bằng kính hiển vi, không tìm thấy tạp chất luyện kim bất thường và khử cacbon tại các vết nứt của mẫu. Các vết nứt kéo dài theo hình dạng ngoằn ngoèo và có các đặc điểm điển hình của việc dập tắt các vết nứt.

Rèn các vết nứt

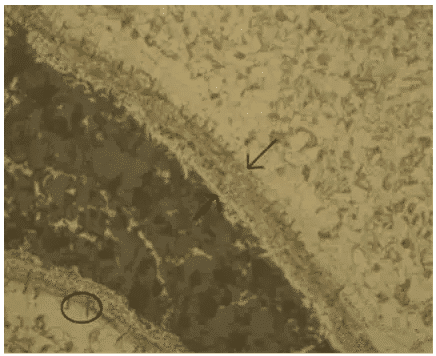

1. Vết nứt do nguyên nhân vật liệu điển hình, có cạnh oxit.

- Quan sát bằng kính hiển vi

- Quan sát bằng kính hiển vi

Lớp sáng trắng bề mặt nên là lớp tôi nguội thứ cấp, và lớp đen sâu bên dưới lớp làm nguội thứ cấp phải là lớp tôi nhiệt độ cao.

Kết luận rằng các vết nứt có khử cacbon cần được phân biệt với các vết nứt nguyên liệu. Nói chung, các vết nứt rèn có độ sâu khử cacbon lớn hơn hoặc bằng độ sâu khử cacbon trên bề mặt là vết nứt nguyên liệu và các vết nứt rèn có độ sâu khử cacbon nhỏ hơn độ sâu khử cacbon trên bề mặt.