Việc xử lý sự cố khi vận hành gia công là một nhiệm vụ khó khăn, đặc biệt là trong các quy trình khoan. Các lý do như sau: khi gia công cho bộ phận bên ngoài, bạn có thể thấy nguyên nhân gây ra sự cố cho công cụ: tuy nhiên, khi công cụ được giấu trong lỗ để khoan, bạn không thể thấy các điều kiện cụ thể của công cụ trong quá trình gia công.

Nếu bạn đã thực hiện bất kỳ công việc khoan và gia công nào, đặc biệt là khi khoan lỗ bằng mũi khoan cacbua, bạn có thể có kinh nghiệm rằng ống khoan được bố trí ở đường tâm của lỗ hoặc cao hơn một chút so với đường tâm của lỗ, và đường kính của ống khoan được yêu cầu không lớn hơn đường kính lỗ. Nó có vẻ tốt. Kiểm tra chương trình đã thông qua. Bạn nghĩ rằng thiết lập là đúng. Bạn nhấn nút bắt đầu. Chất làm mát bắt đầu phun khắp nơi và bạn không nhận thấy bất kỳ điều gì bất thường trước khi người giữ ống khoan rời khỏi phôi. Khi đó, điều lo lắng lớn nhất của bạn đã xảy ra - mũi khoan bị thiếu

Khi điều này xảy ra, lý do thông thường là các chip gia công hoặc ống khoan cố gắng khoan vào phần cuối của lỗ mù. Sau khi kiểm tra, nếu phần trên cùng của ống khoan vẫn còn trong lỗ và khó tháo ra, thì lỗ đó có khả năng chứa đầy chip, và bạn sẽ tìm thấy nguyên nhân của sự cố thảm khốc. Trong trường hợp này, cài đặt các tham số cắt, chẳng hạn như độ sâu cắt và tốc độ nạp, dẫn đến nhiều chip không thể xả kịp thời. Giải pháp là sử dụng ống khoan đường kính nhỏ hơn nếu có thể. Mặt khác, các thông số cắt phải được giảm để giảm lượng chip sản xuất. Nếu đầu ống khoan bị vỡ không nằm trong lỗ, hoặc bị lỏng trong lỗ và bị giới hạn trong lỗ để không thể rút ống khoan, bạn có thể thử khoan ống khoan sâu hơn. Không thể hoàn thành hoạt động khoan như vậy với một ống khoan vào thời điểm này!

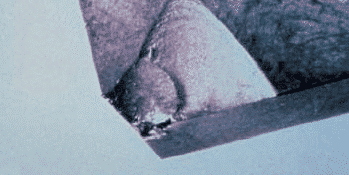

Rampant mặc

Sau khi thực hiện các điều chỉnh cần thiết, ống khoan có thể hoàn thành quá trình xử lý lỗ mà không gặp sự cố thảm khốc, nhưng nếu bạn lên kế hoạch số lượng sản phẩm sẽ được xử lý trong mỗi ca xử lý thì không thể chấp nhận được. Bởi vì bạn nghĩ rằng ống khoan thay đổi quá thường xuyên. Sau khi kiểm tra ống khoan, xác định rằng độ mài mòn của lưỡi cắt được tăng lên.

Tuy nhiên, nguyên nhân của sự hao mòn nhanh chóng dễ bị đánh giá sai. Nói chung, với quá trình gia công, cắt hoặc chẻ không liên tục sẽ dẫn đến sự hình thành các lỗ nhỏ trên cạnh tương tự như sự hao mòn của mặt sau. Ngoài ra, sự mài mòn của bề mặt dao cắt phía sau có thể bắt đầu từ cạnh kết hợp của bề mặt trên của ống khoan. Điều này là do nhiệt và áp suất được tạo ra trong quá trình hình thành chip khiến phôi được hàn vào bề mặt trên của ống khoan. Ngoài ra, trong một số trường hợp, hiệu ứng hàn sẽ được tăng cường do các mảnh vụn cacbua nhỏ tách ra khỏi ống khoan. Để xác định xem có một điều kiện cho sự mài mòn bên của ống khoan, một hoặc hai lỗ có thể được khoan và sau đó kiểm tra cho phiến hoặc phoi. Áp suất hoặc nhiệt phải được giảm để giảm swarf. Lý do của áp lực là độ sâu cắt và tỷ lệ cho ăn quá cao. Giảm số lượng cắt giảm áp lực và nhiệt, nhưng cũng năng suất. Một thay đổi thực tế hơn là việc áp dụng các công cụ tráng. Lớp phủ có thể làm giảm nhiệt sinh ra bởi dụng cụ di chuyển trên bề mặt cắt. Đối với lớp phủ mỏng, lắng đọng hơi vật lý có hiệu quả hơn so với lắng đọng hơi hóa học, làm cho cạnh của dụng cụ trở nên tồi tệ hơn.

làm mát

Nói chung, người dùng được sử dụng để giảm nhiệt bằng cách sử dụng chất làm mát. Đối với gia công đường kính ngoài, nó là một phương pháp làm mát phổ biến và đơn giản. Nhưng khoan một lỗ nhỏ có thể khó khăn, bởi vì lỗ được lấp đầy một phần với ống khoan và chip kim loại nóng, cần được làm mát. Do đường ống làm mát gần lỗ thường bị chặn, cách tốt nhất là cung cấp chất làm mát qua giá đỡ ống khoan. Đó là lý tưởng để cung cấp đủ chất làm mát xung quanh chu vi của ống khoan để giảm thiểu sức cản của chất làm mát thông qua đường dẫn và đi vào đáy của lỗ.

Nói chung, điều này đòi hỏi phải xác định vị trí một số đường dẫn nước làm mát, chẳng hạn như đường dẫn nước làm mát ở một bên của lưỡi cắt, đường còn lại ở phía trên cùng của ống khoan và đường dẫn kia ở phía sau đối diện với lưỡi cắt. Để làm mát đầy đủ. Các dụng cụ cắt khoa học sử dụng tay cầm của công nghệ vòng làm mát để làm cho chất làm mát được sử dụng theo hướng ngoại vi của ống khoan, cũng bao gồm chất làm mát loại “ống”.

Nếu dụng cụ bị hỏng sau khi khoan một số bộ phận, nguyên nhân rất có thể là do sự gián đoạn của quá trình gia công, chẳng hạn như khi gia công các lỗ chéo hoặc rãnh. Để tránh sự gián đoạn của quá trình khoan, công cụ cần có bán kính của fillet đầu hoặc cạnh cắt, hoặc cả hai.

Nếu nguyên nhân của vết nứt không phải là sự gián đoạn của quá trình xử lý, thì thủ phạm rất có thể là sự rung động. Rung tương tự như gián đoạn gia công ở chỗ khi công cụ bị uốn cong, nó di chuyển xuống và sau đó lên trong khi công cụ được thư giãn. Vì vậy, để thực hiện một cuộc tấn công giữa vào cạnh cắt. Giải pháp có thể là tăng tỷ lệ thức ăn. Nếu tốc độ nạp được tăng thêm 10%, áp suất có thể được tăng hoàn toàn, để công cụ ở trạng thái lệch, để tránh nới lỏng và rung.

Sau khi chẩn đoán và xác định độ mòn mặt sau, một số lượng lớn các nghiên cứu về độ mòn mặt sau đã đưa ra kết luận rằng sự giảm tốc độ cắt nhỏ sẽ gây ra sự thay đổi đáng kể trong tuổi thọ của dụng cụ, do đó tránh ảnh hưởng đến việc sử dụng bình thường của dụng cụ do mặt sau bị mòn quá nhiều. Ví dụ, khi giảm tốc độ cắt từ 400ft / phút xuống 300ft / phút, tuổi thọ của dao sẽ được kéo dài từ 12 phút đến 40 phút. Để giải quyết các vấn đề sản xuất, chúng ta phải luôn coi trọng và xử lý kịp thời. Nhưng đừng đánh giá chế độ thất bại quá nhanh. Phán đoán sai có thể có tác dụng ngược, hoặc thậm chí làm cho vấn đề trở nên tồi tệ hơn.