Chào mọi người, một vật liệu mới hàng tuần trên bề mặt mài các cacbua xi măng siêu mịn. Đọc cái này có lẽ bạn sẽ mất khoảng 15 phút

Tóm tắt bài viết này: Thí nghiệm mài cacbua xi măng siêu mịn được thực hiện trên máy mài phẳng với bánh mài kim cương. Hình thái bề mặt mài được quan sát bằng kính hiển vi điện tử quét và độ nhám bề mặt được đo bằng máy kiểm tra độ nhám bề mặt. Ảnh hưởng của các thông số mài đến độ nhám bề mặt của mài cacbua siêu mịn đã được phân tích. Kết quả cho thấy độ nhám bề mặt mài của cacbua xi măng siêu mịn tăng lên cùng với sự gia tăng kích thước bánh mài ở cùng độ sâu cắt. Khi mài với cùng một bánh mài cỡ hạt, độ nhám bề mặt của mài cacbua xi măng siêu mịn tăng lên cùng với sự gia tăng độ sâu cắt. Khi độ sâu cắt tăng đến một giá trị nhất định, độ nhám bề mặt giảm dần.

Giới thiệu

WC-Co xi măng cacbua là một vật liệu công cụ thông thường. Trong những năm gần đây, với sự phát triển không ngừng của công nghệ cắt, các yêu cầu về độ bền, độ cứng và khả năng chống mài mòn của vật liệu dụng cụ ngày càng cao hơn. So với cacbua xi măng cấu trúc truyền thống, cacbua xi măng siêu mịn (cỡ hạt WC 0,1-0,6 um) có độ bền, độ cứng và chống mài mòn cao hơn, vì vậy chúng được sử dụng rộng rãi trong ngành sản xuất dụng cụ.

Nghiền bằng bánh mài kim cương là phương pháp chính để sản xuất các công cụ cacbua xi măng. Nhiều nghiên cứu đã chỉ ra rằng độ nhám bề mặt mài có ảnh hưởng quan trọng đến hiệu suất cắt và tuổi thọ của các công cụ cacbua xi măng. Cho đến nay, nghiên cứu mài cacbua xi măng trong và ngoài nước chủ yếu tập trung vào cải tiến quy trình mài cacbua xi măng truyền thống và kiểm soát chất lượng bề mặt, trong khi quy trình mài cacbua siêu mịn, đặc biệt là độ nhám bề mặt mài, hiếm khi được nghiên cứu. Do đó, thông qua các thí nghiệm mài, ảnh hưởng của kích thước bánh mài và độ sâu cắt đến độ nhám bề mặt của mài cacbua xi măng siêu mịn được thảo luận bằng phương pháp kính hiển vi điện tử quét (SEM) và máy đo độ nhám bề mặt, để cung cấp cơ sở cho việc tối ưu hóa của quá trình nghiền cacbua siêu mịn.

Vật liệu và phương pháp thử

Vật liệu thử

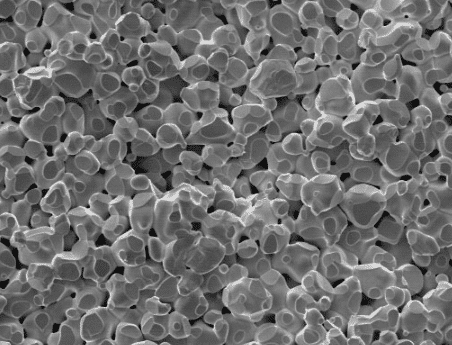

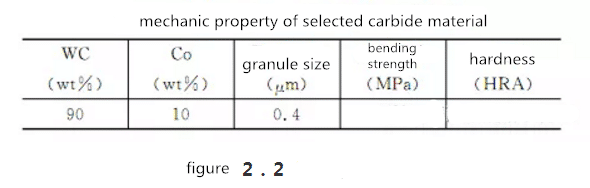

Vật liệu thử là hạt cacbua siêu mịn WC-Co được thiêu kết bằng công nghệ HIP. Cỡ mẫu là 10 mm x 10 mm x 10 mm. Thành phần hóa học và tính chất cơ học được thể hiện trong Bảng 1.

Bảng 1 Thành phần hóa học và tính chất cơ học của vật liệu thử

Các mẫu được kẹp bằng kẹp phẳng chính xác và tiếp đất trên máy mài bề mặt Model M7120. Bánh mài được sử dụng là bánh mài phẳng kim cương ngoại quan có đường kính ngoài 250 mm, chiều rộng 25 mm và độ dày lớp kim cương là 8 mm. Chất làm mát là hỗn hợp nước và dầu nhũ hóa. Các tham số mài thử nghiệm được thể hiện trong Bảng 2.

Sau khi thử nghiệm nghiền, các mẫu được làm sạch bằng acetone khan trong chất tẩy rửa siêu âm trong 30 phút và làm khô bằng không khí nóng. Kính hiển vi điện tử quét với máy dò phản xạ ngược được sử dụng để quan sát hình thái bề mặt mài của mẫu. Độ nhám bề mặt mài của mẫu được đo dọc theo hướng vuông góc với hướng mài với máy đo độ nhám bề mặt. Bước lấy mẫu là 0,25 mm và chiều dài đánh giá là 4 lần của bước. Mỗi mẫu được đo sáu lần và kết quả được tính trung bình.

kết quả kiểm tra

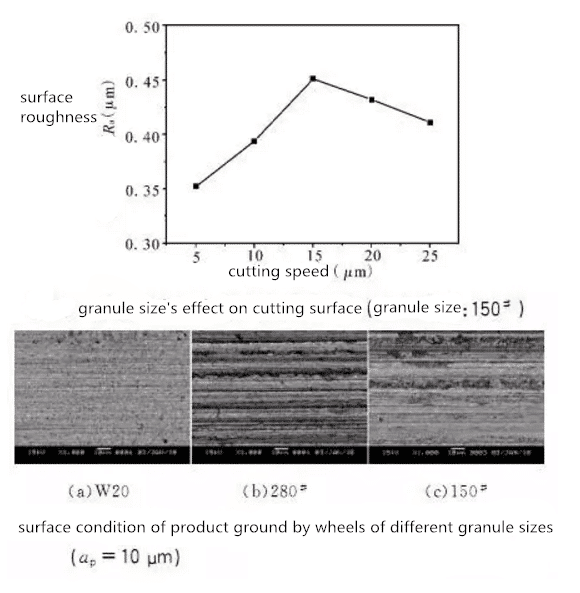

Hình. 1 cho thấy sự thay đổi của độ nhám bề mặt mài với kích thước bánh mài dưới cùng độ sâu cắt (ap = 10 um). Có thể thấy từ biểu đồ rằng độ nhám bề mặt mài tăng khi tăng kích thước bánh mài ở cùng độ sâu cắt. Nhưng ảnh hưởng của kích thước hạt mài bánh xe đến độ nhám bề mặt là khác nhau. So với bánh mài 150 #, sử dụng bánh mài 280 #, sự thay đổi độ nhám bề mặt nhỏ hơn trong khi sử dụng bánh mài W20, sự thay đổi độ nhám bề mặt lớn hơn. Hình 2 cho thấy sự thay đổi của độ nhám bề mặt với độ sâu cắt AP khi mài với cùng một bánh mài (150 #). Có thể thấy từ biểu đồ rằng độ nhám của bề mặt mài tăng xấp xỉ tuyến tính với mức tăng của AP khi AP nhỏ hơn 15 micron. Nhưng khi AP> 15 um, độ nhám bề mặt mài giảm dần khi tăng độ sâu cắt, điều này rõ ràng khác với kết quả thử nghiệm mài của cacbua xi măng cấu trúc truyền thống.

Độ nhám bề mặt là sự phản ánh trực tiếp của hình thái bề mặt mài. Để phân tích nguyên nhân của các thông số trên ảnh hưởng đến độ nhám bề mặt mài của cacbua xi măng siêu mịn, hình thái bề mặt của mẫu mài được quan sát bằng SEM bằng máy dò điện tử phản xạ ngược. Hình 3 cho thấy hình ảnh điện tử phản xạ ngược của hình thái bề mặt mài của mặt đất mẫu với các bánh mài kim cương khác nhau dưới cùng độ sâu cắt. Như có thể thấy từ hình vẽ, các vết mài trên bề mặt của cacbua xi măng siêu mịn bằng bánh mài W20 rất hẹp và nông, đáy và hai bên nhẵn, và các đường lên ở hai bên rất nhỏ (xem Hình 3a). Sau khi mài với đá mài 280 #, các vết nứt xuất hiện trên bề mặt mài. Các vết mài rộng và sâu, và đáy và các cạnh đều gồ ghề với cấu trúc gãy có vảy (xem hình 3b). Sau khi mài với bánh mài 150 #, mặc dù độ sâu của vết mài trên bề mặt mài tương đối nông, có nhiều mảnh vụn và cấu trúc gãy (xem Hình 3c), cho thấy các đặc điểm gãy giòn rõ ràng.

Phân tích và thảo luận

Việc mài được thực hiện bằng một số lượng lớn Chất mài mòn có độ cứng cao được sắp xếp ngẫu nhiên trên bề mặt của đá mài. Mỗi hạt mài mòn có thể được coi là một máy cắt nhỏ khoảng. Bề mặt mài được hình thành bởi sự chuyển động tương đối của nhiều cạnh vi cắt không đều này trên bề mặt vật liệu đất. Do đó, kích thước bánh mài, độ sâu cắt và tính chất cơ học của vật liệu nền chắc chắn sẽ ảnh hưởng đến hình thái bề mặt mài, và sau đó ảnh hưởng đến độ nhám bề mặt mài.

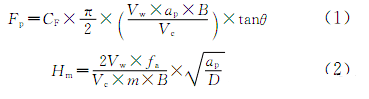

Trước khi thử nghiệm, các mài mòn kim cương sắc nét có thể được đơn giản hóa thành hình nón vì cùng một phương pháp và vật liệu thay thế được sử dụng cho mỗi bánh xe. Đồng thời, do độ cứng cao của hệ thống máy mài và hiệu quả làm mát của chất lỏng mài, biến dạng nhiệt của bánh mài kim cương tiếp xúc với mẫu trong quá trình mài có thể được bỏ qua và độ sâu cắt thực tế có thể được thay thế bằng đặt độ sâu cắt của bánh mài. Sau đó, trong quá trình mài mặt phẳng, lực mài xuyên tâm Fp tác dụng bởi đá mài và độ dày cắt tối đa của một hạt mài mòn có thể thu được theo công thức (1) và công thức (2).

Trong công thức, CF là một hằng số liên quan đến loại vật liệu được nghiền; Vw là tốc độ phôi, m / phút; Vc là tốc độ của bánh mài, m / s; B là chiều rộng của mài, mm; theta là nửa góc của đỉnh hình nón của hạt mài mòn; AP là độ sâu cắt đặt, micron; FA là thức ăn dọc trục, mm; m là số hạt mài mòn hiệu quả trên một đơn vị diện tích của đá mài. D là đường kính bánh mài, mm.

Cơ chế loại bỏ các vật liệu cứng và giòn như cacbua xi măng và gốm thường bao gồm loại bỏ biến dạng không đàn hồi, loại bỏ giòn và bột vật liệu, vv Nó phụ thuộc vào điều kiện lực của bề mặt mài trong quá trình mài. Khi tải trọng bình thường trên bề mặt vật liệu mặt đất bên dưới hạt mài mòn thấp hơn giá trị tới hạn của vết nứt trong vật liệu, vật liệu mặt đất được loại bỏ bằng biến dạng không đàn hồi như trượt, cày và hình thành chip. Khi tải trọng bình thường trên bề mặt mài vượt quá tải trọng thông thường mà trên đó xảy ra vết nứt vật liệu, vết nứt sẽ tạo mầm và dần dần mở rộng ra bề mặt mài, và vật liệu được loại bỏ bằng các phương tiện giòn như bong tróc và phân mảnh. Pha cứng hơn trong vật liệu sẽ được nghiền thành bột dưới tải trọng lớn hơn bình thường. Pha liên kết có độ cứng thấp sẽ được phủ lên bề mặt của pha cứng bột và loại bỏ một phần bằng các mảnh vụn pha cứng.

Trong quá trình nghiền cacbua xi măng, tải trọng thông thường quan trọng được tạo ra bởi các vết nứt và mảnh vụn có thể được biểu thị bằng

Trong công thức, lambda là hằng số toàn diện, lambda_2 * 105; H là độ cứng của vật liệu; Kc là độ dẻo dai gãy xương. Công thức (1) cho thấy trong cùng điều kiện mài như tốc độ bánh xe, tốc độ phôi, chiều rộng mài và cấp liệu trục, lực mài thông thường Fp trên bề mặt vật liệu mặt đất tỷ lệ với độ sâu cắt và tăng tuyến tính khi tăng ap ; Công thức (2) cho thấy việc cắt tối đa một hạt mài mòn duy nhất đã đạt được. Độ dày tăng khi tăng AP và giảm khi tăng số lượng mài mòn hiệu quả M.

Trong thí nghiệm này, dưới cùng độ sâu cắt (tức là cùng Fp), tải trọng thông thường gây ra bởi một mài mòn duy nhất trên bề mặt vật liệu mặt đất cũng khác nhau do kích thước hạt khác nhau của bánh mài kim cương. Do một số lượng lớn chất mài mòn hiệu quả, tải trọng thông thường tác động bởi một chất mài mòn duy nhất trên bề mặt mài là nhỏ. Do đó, khi cacbua xi măng siêu mịn được nghiền bằng bánh mài W20, chế độ loại bỏ của nó chủ yếu là biến dạng không đàn hồi. Đồng thời, do một số lượng lớn vật liệu mài mòn hiệu quả, độ dày cắt tối đa của một vật liệu mài mòn tương đối nhỏ, và chỉ có ma sát và cày nhẹ xảy ra trên bề mặt mài, do đó bề mặt mài có các vết mài hẹp và nông, nâng lên nhỏ hơn (xem hình 3a) và độ nhám bề mặt thấp hơn. Với sự gia tăng kích thước bánh mài, số lượng mài mòn hiệu quả giảm và tải trọng thông thường tác động bởi một mài mòn duy nhất trên bề mặt mài tăng. Khi tải trọng lớn hơn tải trọng thông thường của mảnh vỡ của vật liệu cacbua xi măng siêu mịn, các vết nứt và vết nứt bắt đầu xuất hiện trên bề mặt mài (xem hình 3b). Với sự gia tăng kích thước bánh mài, mức độ nứt trở nên nghiêm trọng hơn (xem hình 3c). Cách loại bỏ vật liệu chính là loại bỏ giòn. So với ma sát trượt và lưỡi cày nhẹ, vết nứt và vết nứt làm giảm nghiêm trọng độ nhám của bề mặt mài, được phản ánh trong giá trị đo của độ nhám bề mặt. Độ nhám của bề mặt mài giảm khi tăng kích thước bánh mài (xem hình 1). Chính xác là do sự khác biệt của các phương pháp loại bỏ vật liệu mà độ nhám bề mặt của bề mặt mài thay đổi rất lớn khi mài với bánh mài W20.

Khi mài với cùng một bánh mài và độ sâu cắt khác nhau, lực mài thông thường Fp của bánh mài tăng khi tăng độ sâu cắt, và tải trọng thông thường trên bề mặt mài tăng khi tăng hạt mài đơn, làm cho chế độ loại bỏ vật liệu của bề mặt mài của thay đổi cacbua siêu mịn. Khi độ sâu cắt AP nhỏ hơn 5 micron, tải trọng thông thường tác động bởi một hạt mài mòn duy nhất trên bề mặt mài là nhỏ. Chế độ loại bỏ vật liệu trong quá trình mài chủ yếu là cày trong biến dạng không đàn hồi, tạo ra các vết mài sâu trên bề mặt và có độ nâng cao hơn ở cả hai mặt. Khi AP (> 10 um), chế độ loại bỏ vật liệu dần dần chuyển sang chế độ loại bỏ giòn, dẫn đến các vết nứt và vết nứt trên bề mặt, ngày càng nghiêm trọng hơn khi tăng độ sâu cắt, do đó độ nhám của bề mặt mài tăng dần theo tăng độ sâu cắt. Tuy nhiên, khi AP> 15 micron, vật liệu bề mặt của mài cacbua xi măng siêu mịn bắt đầu bột và được làm nhẵn bằng pha Co, và giá trị độ nhám của bề mặt mài giảm dần (xem hình 1).

Theo công thức (3), tải trọng thông thường quan trọng của quá trình tạo mầm nứt của cacbua xi măng có liên quan đến tính chất vật lý và cơ học của chính vật liệu. Độ bền gãy càng cao hoặc độ cứng của vật liệu càng thấp thì tải trọng thông thường quan trọng của vết nứt bề mặt mài. So với cấu trúc cacbua xi măng thông thường với kích thước hạt WC lớn hơn, cacbua xi măng siêu mịn có độ cứng cao hơn và độ bền gãy thấp hơn, và Pc của nó nhỏ hơn nhiều trong quá trình nghiền. Trong cùng điều kiện mài, bề mặt mài của cacbua xi măng siêu mịn dễ sản xuất bột hơn. Do đó, khi độ sâu cắt đạt đến một giá trị nhất định, độ nhám của bề mặt mài giảm dần và Pc nhỏ hơn nhiều trong quá trình mài. Trong cùng điều kiện mài, bề mặt mài của cacbua xi măng siêu mịn dễ sản xuất bột hơn. Do đó, khi độ sâu cắt đạt đến một giá trị nhất định, độ nhám của bề mặt mài giảm dần.

Kết luận

(1) Dưới cùng độ sâu cắt, độ nhám bề mặt mài của cacbua xi măng siêu mịn tăng khi tăng kích thước bánh mài. Độ nhám bề mặt thấp khi mài bằng bánh mài kim cương mịn.

(2) Khi mài với bánh mài có cùng kích thước, độ nhám bề mặt của mài cacbua xi măng siêu mịn tăng khi tăng độ sâu cắt. Khi độ sâu cắt tăng đến một giá trị nhất định, độ nhám bề mặt mài giảm dần.

(3) Ảnh hưởng của các thông số mài đến độ nhám bề mặt của mài cacbua siêu mịn có thể được quy cho sự khác biệt của các phương pháp loại bỏ vật liệu trong quá trình mài.

Đây là tài liệu của tuần này hàng tuần. Tôi hy vọng nó sẽ hữu ích cho bạn.