Hệ thống có thể ghi lại sai lệch liên quan đến cơ học của máy công cụ, nhưng do các yếu tố môi trường như nhiệt độ hoặc tải trọng cơ học, sai lệch vẫn có thể xuất hiện hoặc tăng lên trong quá trình sử dụng tiếp theo. Trong những trường hợp này, SINUMERIK có thể cung cấp các chức năng bù khác nhau. Độ lệch được bù bằng cách sử dụng giá trị đo được bằng bộ mã hóa vị trí thực tế (chẳng hạn như cách tử) hoặc cảm biến bổ sung (chẳng hạn như giao thoa kế laze, v.v.), để có được hiệu quả gia công tốt hơn.

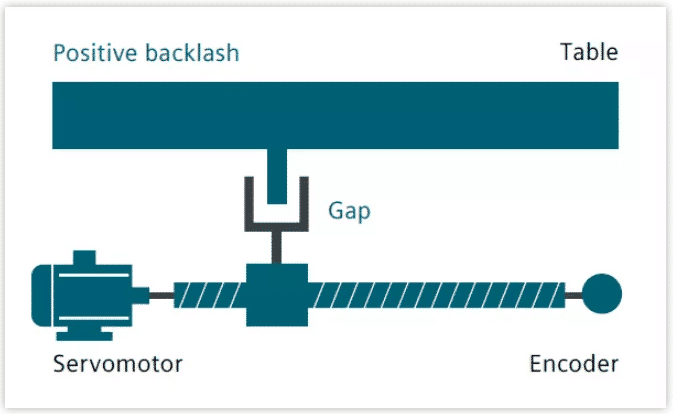

Việc truyền lực giữa các bộ phận chuyển động của máy công cụ và các bộ phận truyền động của nó, chẳng hạn như trục vít me bi, sẽ tạo ra sự gián đoạn hoặc chậm trễ, bởi vì kết cấu cơ khí không có khe hở sẽ làm tăng đáng kể độ mòn của máy công cụ và cũng khó để nhận ra về mặt công nghệ. Khe hở cơ học gây ra sai lệch giữa đường chuyển động của trục / trục chính và giá trị đo của hệ thống đo gián tiếp. Điều này có nghĩa là một khi hướng thay đổi, trục sẽ di chuyển quá xa hoặc quá gần, tùy thuộc vào kích thước của khe hở. Bàn làm việc và bộ mã hóa liên quan của nó cũng sẽ bị ảnh hưởng: nếu vị trí bộ mã hóa ở phía trước bàn làm việc, nó sẽ đến vị trí lệnh trước thời hạn, có nghĩa là khoảng cách di chuyển thực tế của máy công cụ sẽ bị rút ngắn. Trong hoạt động của máy công cụ, bằng cách sử dụng chức năng bù khe hở đảo ngược trên trục tương ứng, độ lệch đã ghi trước đó sẽ được tự động kích hoạt khi đảo chiều, và độ lệch đã ghi trước đó sẽ được chồng lên giá trị vị trí thực tế.

Bù lỗi mũi vít

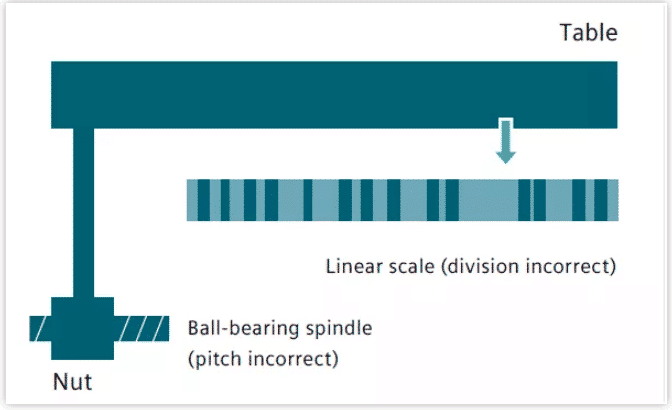

Nguyên tắc đo của phép đo gián tiếp trong hệ thống điều khiển CNC dựa trên giả định rằng bước của vít me bi không thay đổi trong hành trình hiệu dụng, vì vậy về lý thuyết, vị trí thực của trục thẳng có thể được suy ra theo vị trí thông tin chuyển động của động cơ dẫn động. Tuy nhiên, lỗi sản xuất của vít me bi sẽ dẫn đến sai lệch của hệ thống đo lường (còn được gọi là sai số bước vít). Sai lệch đo lường (tùy thuộc vào hệ thống đo lường được sử dụng) và lỗi cài đặt của hệ thống đo lường trên máy công cụ (còn được gọi là lỗi hệ thống đo lường) có thể làm trầm trọng thêm vấn đề này. Để bù hai loại lỗi này, một bộ hệ thống đo lường độc lập (đo laze) có thể được sử dụng để đo đường cong sai số tự nhiên của máy công cụ CNC, và sau đó các giá trị bù yêu cầu được lưu trong hệ thống CNC để bù.

Bù ma sát (bù lỗi góc phần tư) và bù ma sát động

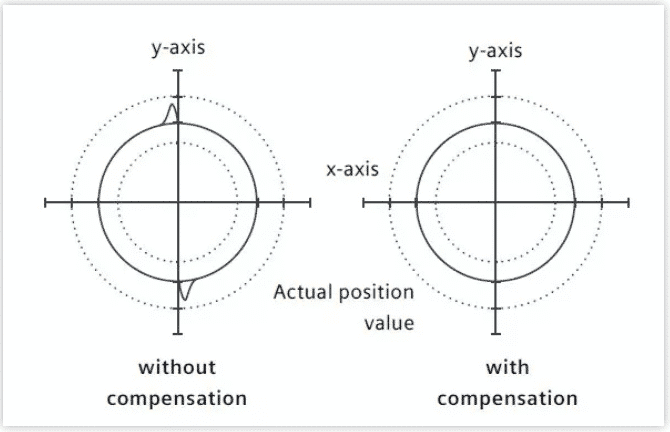

Bù lỗi góc phần tư (còn được gọi là bù ma sát) thích hợp cho tất cả các trường hợp trên, để cải thiện đáng kể độ chính xác của đường viền khi gia công đường viền tròn. Lý do là như sau: trong chuyển đổi góc phần tư, một trục di chuyển với tốc độ tiến dao cao nhất và trục còn lại là đứng yên. Do đó, hành vi ma sát khác nhau của hai trục có thể dẫn đến lỗi đường viền. Bù lỗi góc phần tư có thể làm giảm lỗi này một cách hiệu quả và đảm bảo hiệu quả gia công tuyệt vời. Mật độ của xung bù có thể được thiết lập theo đường đặc tính liên quan đến gia tốc, có thể được xác định và tham số hóa bằng phép thử độ tròn. Trong bài kiểm tra độ tròn, độ lệch giữa vị trí thực của đường bao tròn và bán kính được lập trình (đặc biệt là khi đảo chiều) được ghi lại một cách định lượng và hiển thị trên giao diện người-máy thông qua đồ họa.

Trong phiên bản mới của phần mềm hệ thống, chức năng bù ma sát động tích hợp có thể bù động lực ma sát dưới các tốc độ quay khác nhau của máy công cụ, giảm sai số biên dạng gia công thực tế và đạt được độ chính xác điều khiển cao hơn.

Bù lỗi lệch và góc

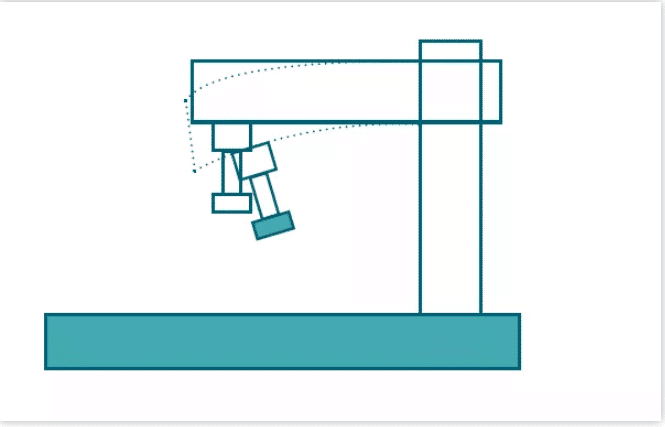

Nếu trọng lượng của các bộ phận riêng lẻ của từng máy công cụ sẽ gây ra sự dịch chuyển và độ nghiêng của các bộ phận chuyển động, thì cần phải bù võng vì nó sẽ gây ra hiện tượng võng các bộ phận máy liên quan (bao gồm cả hệ thống dẫn hướng). Bù lỗi góc được sử dụng khi các trục chuyển động không thẳng hàng với nhau ở góc chính xác (ví dụ: thẳng đứng). Với sự gia tăng của độ lệch của vị trí điểm 0, sai số vị trí cũng tăng lên. Cả hai lỗi này đều do trọng lượng của máy công cụ hoặc do trọng lượng của dụng cụ và phôi. Sau khi giá trị bù đo được được định lượng trong quá trình gỡ lỗi, nó được lưu trữ trong SINUMERIK theo vị trí tương ứng ở một số dạng, chẳng hạn như bảng bù. Khi máy đang chạy, vị trí của trục liên quan được nội suy theo giá trị bù của điểm lưu trữ. Đối với mỗi chuyển động đường đi liên tiếp, có trục cơ bản và trục bù.

sự cân bằng nhiệt độ

Nhiệt có thể làm giãn nở các bộ phận khác nhau của máy. Phạm vi giãn nở phụ thuộc vào nhiệt độ và độ dẫn nhiệt của từng bộ phận máy. Nhiệt độ khác nhau có thể làm cho vị trí thực của mỗi trục thay đổi, điều này sẽ có tác động tiêu cực đến độ chính xác của phôi trong quá trình gia công. Những thay đổi về giá trị thực tế này có thể được bù đắp bằng bù nhiệt độ. Các đường cong sai số của mỗi trục ở các nhiệt độ khác nhau có thể được xác định. Để bù giãn nở nhiệt một cách chính xác mọi lúc, giá trị bù nhiệt độ, vị trí tham chiếu và tham số góc gradient tuyến tính phải được chuyển từ PLC sang hệ thống điều khiển CNC thông qua khối chức năng. Việc thay đổi các thông số không mong muốn sẽ được hệ thống điều khiển tự động loại bỏ, tránh làm quá tải máy và kích hoạt chức năng giám sát.

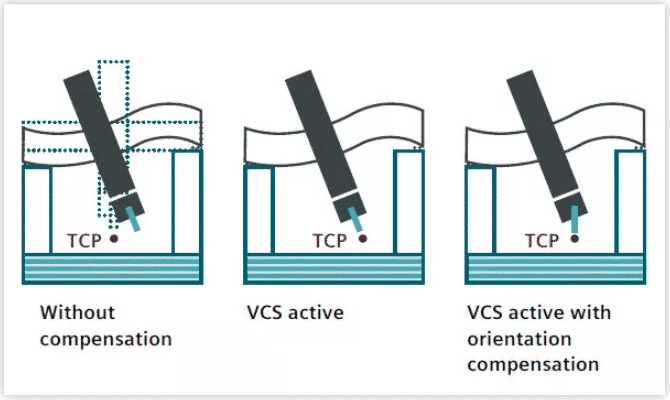

Hệ thống bù lỗi không gian (VCS)

Vị trí của trục quay, sự bù trừ lẫn nhau của chúng và sai số định hướng của dụng cụ có thể dẫn đến sai số hình học có hệ thống của đầu quay, đầu quay và các bộ phận khác. Ngoài ra, sẽ có những sai sót nhỏ trong hệ thống dẫn hướng của trục cấp liệu trong mỗi máy công cụ. Đối với trục tuyến tính, các lỗi này là lỗi vị trí tuyến tính, lỗi độ thẳng ngang và thẳng đứng, và đối với trục quay, góc sân, góc yaw và lỗi góc cuộn sẽ được tạo ra. Các lỗi khác có thể xảy ra khi các bộ phận của máy được căn chỉnh với nhau. Ví dụ, lỗi dọc. Trong máy công cụ ba trục, điều này có nghĩa là 21 lỗi hình học có thể xảy ra trên đầu dao: Sáu loại lỗi trên mỗi trục tuyến tính nhân với ba trục, cộng với ba lỗi góc. Những sai lệch này cùng nhau tạo thành sai số tổng, còn được gọi là sai số không gian.

Lỗi khoảng trắng mô tả độ lệch giữa vị trí điểm giữa dao (TCP) của máy công cụ thực tế và vị trí của máy công cụ không có lỗi lý tưởng. Các đối tác giải pháp của SINUMERIK có thể xác định lỗi không gian với sự trợ giúp của thiết bị đo laze. Nếu chỉ đo sai số của một vị trí thì không đủ. Cần đo tất cả các sai số của máy trong toàn bộ không gian gia công. Nói chung, cần ghi lại các giá trị đo được của tất cả các vị trí và vẽ một đường cong, vì kích thước của mỗi sai số phụ thuộc vào vị trí của trục tiếp liệu liên quan và vị trí được đo. Ví dụ: khi trục Y và trục z ở các vị trí khác nhau, độ lệch do trục x gây ra sẽ khác nhau - ngay cả ở gần như cùng một vị trí của trục x. Với sự trợ giúp của “cycle996 - phép đo chuyển động”, chỉ mất vài phút để xác định lỗi trục quay. Điều này có nghĩa là độ chính xác của máy công cụ có thể được kiểm tra liên tục và nếu cần, có thể hiệu chỉnh ngay cả trong quá trình sản xuất.

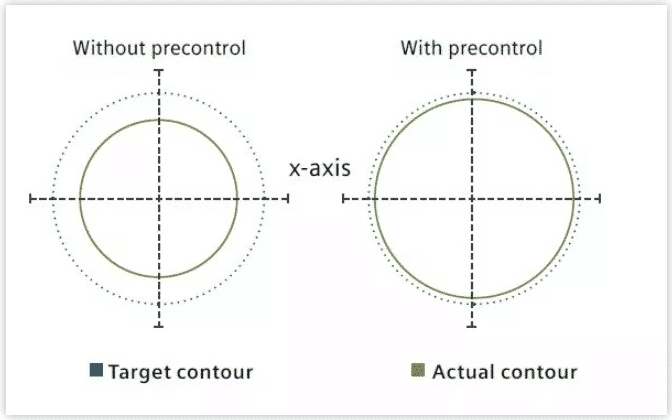

Bù lệch (điều khiển chuyển tiếp nguồn động)

Độ lệch đề cập đến độ lệch giữa bộ điều khiển vị trí và tiêu chuẩn khi trục máy công cụ di chuyển. Độ lệch trục là sự khác biệt giữa vị trí đích của trục máy và vị trí thực của nó. Độ lệch dẫn đến các lỗi đường bao không cần thiết liên quan đến vận tốc, đặc biệt khi độ cong của đường bao thay đổi, chẳng hạn như đường tròn, đường bao vuông, v.v. Với sự trợ giúp của lệnh ngôn ngữ cấp cao NC ffwon trong phần chương trình, độ lệch liên quan đến tốc độ có thể giảm xuống không khi chuyển động dọc theo đường đi. Điều khiển tiến lùi được sử dụng để cải thiện độ chính xác của đường dẫn, để có được hiệu quả gia công tốt hơn.

Bù đối trọng điện tử

Trong trường hợp nghiêm trọng, chức năng đối trọng điện tử có thể được kích hoạt để ngăn trục bị chùng và gây hư hỏng cho máy, dụng cụ hoặc phôi. Trong trục tải không có đối trọng cơ khí hoặc thủy lực, trục thẳng đứng sẽ chùng xuống bất ngờ khi nhả phanh. Khi kích hoạt đối trọng điện tử, nó có thể bù đắp cho hiện tượng võng trục không mong muốn. Sau khi nhả phanh, vị trí của trục thả được duy trì bởi một mômen cân bằng không đổi.