Máy nghiền bi bao gồm một xi lanh kim loại và một quả bóng. Nguyên lý làm việc là khi xi lanh được quay, thân mài (bóng) và vật cần đánh bóng (vật liệu) được lắp đặt trong xi lanh được quay bởi xi lanh dưới tác dụng của lực ma sát và lực ly tâm. Ở một độ cao nhất định, nó sẽ tự động rơi xuống và tác động và nghiền vật liệu trong xi lanh để nghiền vật liệu. Ngoài ra, sự khuấy trộn của quả bóng sẽ trộn đều các vật liệu.

Các yếu tố ảnh hưởng đến hiệu quả nghiền bóng, ngoài cấu trúc của máy nghiền bi. Chủ yếu là tốc độ quay của máy nghiền bi, kích thước và số lượng thân mài, thể tích của vật cần đánh bóng, môi trường mài và thời gian mài.

1. tốc độ của máy nghiền bi

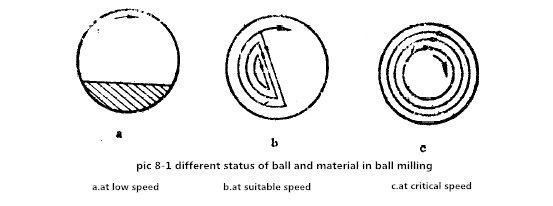

Khi máy nghiền bi quay, chuyển động của bóng trong thùng có thể có ba trạng thái (ảnh 8-1).

Khi tốc độ quay của xi lanh nghiền không lớn, lượng tải bóng sẽ ít hơn và trạng thái trượt a sẽ xảy ra, được gọi là loại dốc. Tại thời điểm này, quả bóng không có tác dụng khuấy lên vật liệu, và chỉ có quả bóng có tác dụng ma sát với vật liệu. Do đó, hiệu quả trộn và nghiền là cực kỳ thấp.

Khi tốc độ quay cao và lượng tải bóng lớn, quả bóng tạo thành một loại thả dưới tác động của lực ly tâm và bắt đầu nghiền b. Tại thời điểm này, có cả hành động xoay và ma sát lẫn nhau giữa quả bóng và vật liệu (hành động mài), do đó hiệu quả trộn và nghiền cao.

Khi tốc độ quay của xi lanh mài cao hơn một tốc độ nhất định (tốc độ tới hạn), quả cầu không được gắn vào thành của xi lanh và không thể rơi tự do do lực ly tâm lớn. Tại thời điểm này, vật liệu không được khuấy cũng không bị hỏng.

Rõ ràng, chuyển động hình cầu là thỏa đáng hơn ở trạng thái b. Khi quả bóng được xoay theo hình trụ Tang, tốc độ tối thiểu được gọi là tốc độ tới hạn và tốc độ tới hạn n có thể được tính bằng:

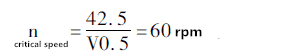

Trong đó D là đường kính của thùng nghiền (mét). Đặt D = 0,5 m, sau đó

Đây là tốc độ tới hạn của máy nghiền ướt 180 lít hiện đang được sử dụng trong sản xuất cacbua xi măng.

Để tạo bóng ở trạng thái b, tốc độ thực tế của máy nghiền bi thường là 36 vòng / phút.

2. số lượng bóng tải

Để làm cho quả bóng ở trạng thái lăn, ngoài tốc độ quay của xi lanh mài, nó phụ thuộc vào lượng tải bóng và ma sát giữa thân mài và thành của xi lanh. Hiện tại, mặc dù công thức tính toán của lượng tải bóng giới hạn có thể xuất phát theo lý thuyết, vì hệ số ma sát rất khó đo, lượng tải bóng thường được xác định theo kinh nghiệm.

Theo kinh nghiệm, lượng tải quan trọng là khoảng 40% đến 50% của thể tích của xi lanh nghiền.

Tỷ lệ giữa thể tích của quả bóng với thể tích của trống được gọi là hệ số lấp đầy. Nếu hệ số lấp đầy nhỏ hơn 30%, quả cầu có thể ở trạng thái trượt và hiệu quả mài thấp. Nếu hệ số lấp đầy lớn hơn 50% thì mômen quán tính của viên bi gần tâm quay quá nhỏ, do đó làm giảm hiệu quả nghiền. Hệ số điền đầy hợp lý là 40-50%, và hiệu suất nghiền là tối đa tại thời điểm này.

3. kích thước của quả bóng

Quá trình mài xảy ra bằng cách tiếp xúc với bề mặt của quả bóng với bột. Do đó, trong máy nghiền bi, hiệu suất mài được tăng lên khi đường kính bóng giảm. Người ta đã chứng minh rằng hiệu quả mài cao nhất có thể đạt được với một quả bóng nhỏ có đường kính .mm. Tuy nhiên, đường kính bóng quá nhỏ để mòn quá nhanh, và cũng khó xả do khe hở nhỏ của bóng. Do đó, quả bóng được sử dụng trong quá trình nghiền ướt hỗn hợp không được quá nhỏ hoặc quá lớn. Trong quá trình sản xuất cacbua xi măng, bóng dia5-10 chủ yếu được sử dụng để mài vật liệu WC-Co, và bóng dia 12-18 mm chủ yếu được sử dụng để mài vật liệu WC-TiC-Co. Việc sử dụng các quả bóng cacbua xi măng làm tăng chất lượng của quả bóng và làm giảm sự ô nhiễm của mài mòn ướt bởi các tạp chất. Việc sử dụng một hình trụ nhỏ thay vì một quả bóng như cơ thể mài mòn có hiệu quả mài cao hơn.

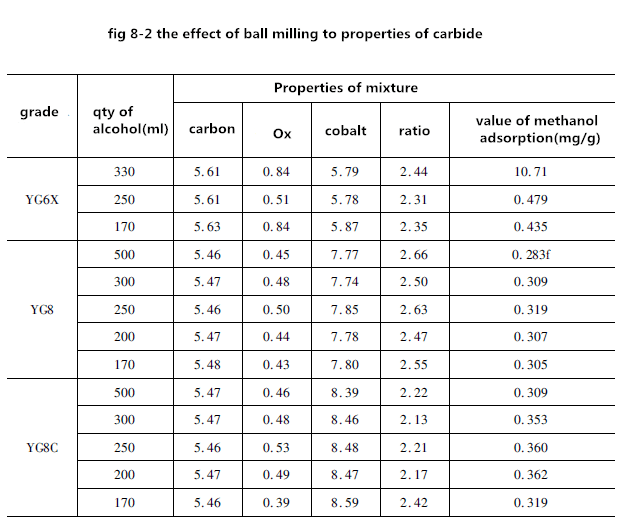

4. số lượng tải

Lượng điện tích thường được biểu thị bằng tỷ lệ của quả bóng với quả bóng (tỷ lệ của quả bóng với vật liệu nặng). Tỷ lệ bóng với vật liệu càng lớn thì hiệu quả mài càng cao. Nhưng tỷ lệ bóng quá cao là không có ích. Bởi vì lượng điện tích giảm khi hệ số lấp đầy không đổi, nên buộc phải giảm năng suất của bộ và đôi khi làm giảm tính chất của hợp kim (Hình 8-2). Tỷ lệ bóng thường được chọn từ 2: 1 đến 5: 1. Trong một số trường hợp, tỷ lệ bóng lớn được sử dụng. Ví dụ, một thanh cacbua dựa trên cacbua titan nghiền ướt có thể được sử dụng cho 6: 1. Bởi vì khối lượng của hỗn hợp lớn tại thời điểm này. Có vẻ như việc sử dụng tỷ lệ bóng với vật liệu để chỉ ra lượng điện tích sẽ phù hợp hơn. Về lý thuyết, khi vật liệu chỉ lấp đầy khoảng trống của quả bóng, cả hiệu quả mài và hiệu quả sản xuất đều lý tưởng.

5. phương tiện mài

Là môi trường nghiền ướt, nó phải có các điều kiện sau đây và không có phản ứng hóa học với hỗn hợp, không có tạp chất có hại, nhiệt độ sôi thấp, loại bỏ dễ bay hơi ở khoảng 100oC, sức căng bề mặt nhỏ, không kết tụ bột, không độc hại, hoạt động an toàn, Thấp giá cả cũng là một trong những điều kiện để xem xét.

Là môi trường nghiền ướt, có cồn, acetone, xăng, carbon tetraclorua, benzen, hexan và các loại tương tự. Được sử dụng rộng rãi nhất trong sản xuất là rượu, tiếp theo là acetone, hexane và tương tự.

Chức năng chính của môi trường nghiền ướt là phân tán các chất kết tụ bột, thuận lợi cho việc trộn đều. Ngoài ra, nó có thể được hấp phụ trên các khuyết tật của các hạt bột, do đó độ bền của các hạt bột được hạ thấp, do đó tạo điều kiện cho việc gãy xương.

Lượng môi trường nghiền ướt được thêm vào thường được biểu thị bằng tỷ lệ chất lỏng-rắn, nghĩa là số mililít chất lỏng được thêm vào mỗi kg hỗn hợp.

6.wet mài thời gian

Thực tế đã chỉ ra rằng khi thời gian nghiền ướt tăng lên, kích thước hạt của bột trở nên mịn hơn, nhưng đồng thời, phạm vi thành phần kích thước hạt trở nên rộng hơn, làm tăng độ không đồng đều của bột & không gây ra sự tăng trưởng của hạt hợp kim sau khi thiêu kết. Tính đồng nhất tăng lên.

Đối với hợp kim WC-TiC-Co hai pha, kích thước hạt và tính chất của hợp kim phụ thuộc đáng kể vào thời gian nghiền ướt (Hình 8-4). Trong trường hợp này, dễ dàng hơn để chọn mài ướt tốt nhất. thời gian. Tuy nhiên, đối với một số hợp kim khác, như trong Hình 8-5), sau một thời gian nghiền bóng nhất định, kích thước hạt trung bình của hợp kim không còn giảm đáng kể.

Ảnh hưởng của thời gian nghiền ướt đến các tính chất của hợp kim YT15 và YT5 được liệt kê trong Bảng 8-2. Có thể thấy rằng sau ba ngày nghiền bóng, độ bền của hợp kim giảm đi đôi chút, độ cứng và lực cưỡng bức và hệ số cắt được tăng lên một chút và mức độ thay đổi thường nằm trong phạm vi sai số đo. Do đó, thời gian nghiền bóng quá dài là không cần thiết.

Tóm lại, về mặt lý thuyết hiện tại không thể tính toán thời gian nghiền của các hỗn hợp khác nhau, nhưng phải được xác định bằng các thí nghiệm theo yêu cầu của hợp kim.

Bonjour le prix merci