1. Giới thiệu kim cương CVD

Kim cương lắng đọng hơi hóa học (CVD) đề cập đến việc sử dụng phương pháp CVD, trong điều kiện áp suất thấp, với các khí có chứa carbon như H2 và CH4 làm khí phản ứng, phản ứng hóa học trong điều kiện nhiệt độ và nhiệt độ nhất định, dẫn đến hạt rắn lắng đọng Kim cương thu được trên bề mặt chất nền nóng. Tương tự như kim cương tự nhiên, kim cương CVD là một tinh thể của một nguyên tử carbon duy nhất và thuộc một hệ thống khối. Mỗi nguyên tử C trong tinh thể tạo thành liên kết cộng hóa trị với quỹ đạo lai 4 sp và 4 nguyên tử C khác, và có lực liên kết mạnh và ổn định. Bản chất và định hướng; độ dài liên kết và góc liên kết giữa các nguyên tử C và nguyên tử C bằng nhau và chúng được sắp xếp theo cấu trúc mạng không gian lý tưởng, làm cho kim cương CVD thể hiện các tính chất cơ học, nhiệt, quang và điện của kim cương tự nhiên. Hiệu suất toàn diện

Như chúng ta đã biết, trữ lượng kim cương tự nhiên trong thế giới tự nhiên, chi phí khai thác cao, giá cả đắt đỏ, rất khó để quảng bá rộng rãi ứng dụng trong lĩnh vực công nghiệp. Do đó, việc tổng hợp kim cương bằng các phương pháp nhân tạo như nhiệt độ cao và áp suất cao (HTHP) và CVD đã dần trở thành cách chính để mọi người có được những vật liệu tuyệt vời như vậy với các đặc tính tuyệt vời. Các sản phẩm kim cương được tổng hợp bằng phương pháp HTHP thường ở trạng thái các hạt đơn tinh thể rời rạc. Mặc dù phương pháp HTHP đã có thể tổng hợp các tinh thể đơn lớn có đường kính lớn hơn 10 mm với sự phát triển của khoa học và công nghệ, các sản phẩm hiện tại vẫn chủ yếu là các tinh thể đơn có đường kính từ 5 mm trở xuống. Và chủ yếu là bột kim cương. Ngược lại, kích thước của tinh thể đơn kim cương được tổng hợp bằng phương pháp CVD được xác định bằng kích thước của tinh thể hạt và cũng có thể thu được một tinh thể kim cương có kích thước lớn hơn bằng cách sử dụng nhiều phương pháp tăng trưởng và khảm khảm. Ngoài ra, phương pháp CVD cũng có thể được sử dụng để chuẩn bị các bộ phim tự hỗ trợ kim cương diện tích lớn bằng cách lắng đọng dị vòng hoặc phủ kim cương trên bề mặt của các hình dạng phức tạp khác nhau để tạo thành lớp phủ chống mài mòn hoặc bảo vệ, giúp mở rộng đáng kể ứng dụng kim cương. Có thể thấy rằng kim cương CVD có rất nhiều triển vọng ứng dụng trong nhiều lĩnh vực như gia công, quốc phòng và công nghiệp hạt nhân. Trong số đó, ứng dụng trong ngành gia công chủ yếu bao gồm máy mài bánh xe, bút cắt tỉa, các dụng cụ cắt khác nhau, v.v. Khi được sử dụng trong các khía cạnh này, chỉ có độ cứng, khả năng chống mòn và độ ổn định hóa học của kim cương, và độ trong suốt không cần thiết. Các tính chất như mất điện môi và chuẩn bị sản phẩm tương đối dễ dàng, vì vậy ứng dụng trên công cụ này là lĩnh vực chính của ứng dụng công nghiệp quy mô lớn của kim cương CVD.

2. Công cụ cacbua mạ kim cương CVD

Máy cắt kim cương hiện có trên thị trường chủ yếu bao gồm các công cụ kim cương đơn tinh thể, công cụ kim cương đa tinh thể (PCD), công cụ hàn màng kim cương dày và công cụ tráng kim cương. Hai thứ hai là các ứng dụng của kim cương CVD như một công cụ. Trong số đó, công cụ hàn màng kim cương dày thường được chuẩn bị bằng cách cắt một màng dày kim cương tự hỗ trợ CVD có độ dày 0,3 mm trở lên và sau đó hàn nó trên đế. Bởi vì màng dày kim cương có thể được cắt thành bất kỳ hình dạng hai chiều, chúng ít tốn kém và linh hoạt hơn so với các công cụ đơn tinh thể. Ngoài ra, Co-bond không được đưa vào màng dày kim cương so với các công cụ PCD. Độ chính xác gia công cao và tỷ lệ hao mòn cao.

Đối với các công cụ được phủ kim cương, phương pháp CVD được sử dụng để áp dụng một lớp phủ kim cương dày dưới 30 μm trên bề mặt thân công cụ. So với ba công cụ khác, phương pháp CVD có thể áp dụng kim cương cho các công cụ có hình dạng phức tạp bao gồm nhiều mũi khoan khác nhau, dao phay, v.v.; và vì lớp phủ kim cương mỏng và thời gian lắng đọng ngắn, công cụ tráng không cần phải theo dõi. Chế biến, do đó chi phí thấp.

Therefore, the current tool market analysis generally believes that CVD diamond-coated tools will be one of the most important development directions of the tool industry. Of the many tool materials, WC-Co cemented carbide is the most widely used. It not only has high hardness, excellent thermal stability, but also has high strength and good toughness. It is the ideal diamond coating. Layer tool base material. The CVD diamond-coated CVD diamond-coated carbide cutting tools prepared from CVD diamond on the surface of WC-Co cemented carbide can perfectly combine diamond’s excellent wear resistance, heat dissipation, and good toughness of cemented carbide. Effectively solve the contradiction between the hardness and toughness of existing tool materials, and greatly improve the cutting performance and service life of carbide tools. In the non-ferrous metal and its alloys, various particles or fiber reinforced composite materials, high-performance ceramics and other materials processing The field has a broad application prospects.

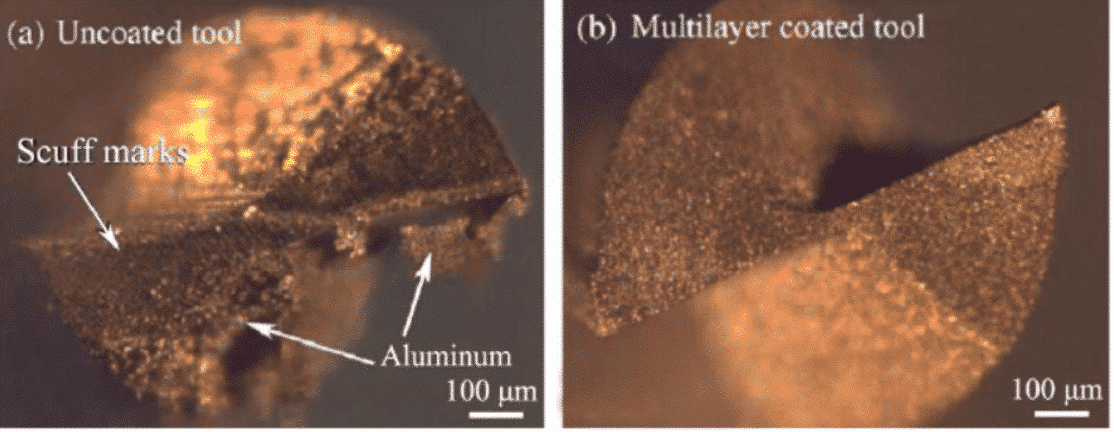

Hình 1 Các cạnh cắt của (a) công cụ không tráng và (b) công cụ phủ kim cương sau khi thử nghiệm cắt

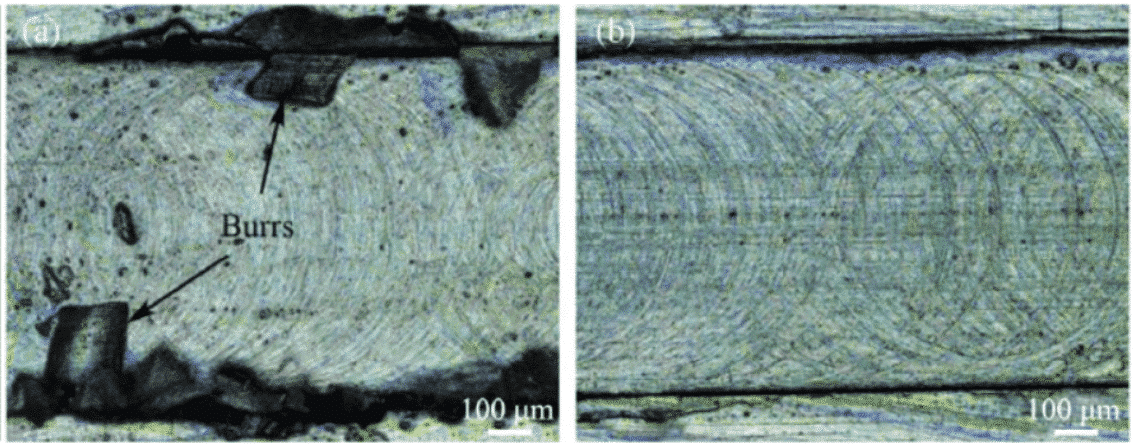

Hình 2 Kết thúc đại diện các kênh được phay bằng hợp kim Al sau khi được cắt bằng (a) công cụ không tráng và (b) công cụ tráng kim cương

Tóm lại, các công cụ cacbua phủ kim cương thể hiện hiệu suất tuyệt vời về mặt tiện, phay và khoan. Ví dụ, độ mài mòn của lưỡi cắt nhỏ, tuổi thọ dài và gia công không phải là dính dính và độ chính xác xử lý cao. Do đó, so với các công cụ khác, công cụ cacbua phủ kim cương có thể đáp ứng tốt hơn các yêu cầu xử lý của vật liệu mới hiện tại và cắt siêu chính xác.

3. Các vấn đề và giải pháp của công cụ cacbua phủ kim cương CVD

Mặc dù một số lượng lớn kết quả nghiên cứu đã chỉ ra rằng các công cụ cacbua phủ kim cương CVD có hiệu suất tuyệt vời và tuổi thọ dài, nhưng cũng có báo cáo về các thử nghiệm sản xuất thành công của một số nhà sản xuất trong và ngoài nước. Nhưng cho đến nay, công cụ này đã không được áp dụng trong sản xuất công nghiệp quy mô lớn. Lý do chính là các công cụ phủ kim cương hiện đang sản xuất vẫn có vấn đề như độ bền liên kết thấp giữa lớp phủ và chất nền, độ nhám bề mặt lớn của lớp phủ kim cương và độ ổn định chất lượng kém. Trong số đó, cường độ liên kết thấp của lớp phủ là một trở ngại kỹ thuật quan trọng hạn chế ứng dụng quy mô lớn của công cụ này.

Lý do chính cho độ bền liên kết thấp của lớp phủ kim cương là sự hiện diện của các pha liên kết Co trong chất nền cacbua xi măng. Ở nhiệt độ lắng kim cương CVD (600 ~ 1200 ° C), Co có áp suất hơi bão hòa cao, sẽ nhanh chóng khuếch tán lên bề mặt chất nền, ức chế quá trình tạo mầm và tăng trưởng kim cương, và xúc tác cho sự hình thành than chì và carbon vô định hình, dẫn đến lớp phủ kim cương và Cường độ liên kết giữa các chất nền cacbua bị giảm. Ngoài ra, sự khác biệt về tính chất vật lý như hằng số mạng, độ cứng và hệ số giãn nở nhiệt (CTE) giữa vật liệu cacbua kim cương và xi măng cũng là một nguyên nhân chính của cường độ liên kết thấp của lớp phủ.

Kim cương là một tinh thể hình khối đặt chính giữa mặt với hằng số mạng a0 = 0,35667nm, độ cứng 60 ~ 100 GPa và CTE là 0,8 ~ 4,5 × 10-6 / ° C. Các cacbua xi măng bao gồm chủ yếu là các hạt WC và chất kết dính Co. WC Đối với cấu trúc tinh thể lục giác đóng kín, hằng số mạng a = 0,30008nm, c = 0,47357nm, độ cứng của cacbua xi măng là khoảng 17 GPa, và CTE là khoảng 4,6 × 10-6 / ° C. Những khác biệt này sẽ dẫn đến lớp phủ kim cương và Ứng suất nhiệt tại giao diện của chất nền cacbua xi măng không có lợi cho sự bám dính của lớp phủ kim cương trên chất nền cacbua xi măng.

Một số lượng lớn các nghiên cứu đã chỉ ra rằng tiền xử lý bề mặt của chất nền cacbua xi măng để làm giảm tác dụng bất lợi của chất kết dính Co đối với sự lắng đọng của lớp phủ kim cương là phương pháp hiệu quả nhất để cải thiện độ bền liên kết của lớp phủ kim cương / cacbua xi măng cơ chất. Các phương pháp tiền xử lý chính hiện nay bao gồm:

(1) Xử lý bề mặt Co

This method usually adopts physical or chemical means to remove the Co of the surface layer of WC-Co so as to suppress or eliminate its negative influence and improve the bonding strength between the diamond coating and the substrate. Among them, the most widely used in the industry is the “acid-base two-step method”, which uses the Murakami solution (1:1:10 KOH+K3[Fe(CN)6]+H2O) to corrode the WC particles and roughen the hard alloy. The surface was then etched using Caro acid solution (H2SO4 + H2O2) to remove the surface Co. This method can inhibit the negative catalytic effect of Co to a certain extent and improve the bonding strength of the diamond coating. However, after processing, it will form a loose zone near the substrate near the surface layer, reduce the fracture strength of the coated tool, and the Co The higher the content of the binder, the more severe the impact on the tool performance.

(2) Áp dụng phương pháp lớp chuyển tiếp

Phương pháp này là chuẩn bị một hoặc nhiều lớp chuyển tiếp giữa lớp phủ kim cương và chất nền cacbua xi măng để ngăn chặn sự khuếch tán của Co và triệt tiêu hiệu ứng xúc tác tiêu cực của nó đối với sự lắng đọng kim cương. Thông qua lựa chọn và thiết kế vật liệu hợp lý, lớp chuyển tiếp được chuẩn bị cũng có thể làm giảm sự thay đổi đột ngột của các tính chất vật lý của giao diện và giảm ứng suất nhiệt gây ra bởi sự khác biệt về tính chất vật lý như CTE giữa lớp phủ và chất nền. Việc áp dụng phương pháp lớp chuyển tiếp nói chung không gây ra thiệt hại cho lớp bề mặt của chất nền, cũng không ảnh hưởng đến các tính chất cơ học như độ bền gãy của dụng cụ phủ và nó có thể chuẩn bị lớp phủ kim cương CVD trên các cacbua có hàm lượng xi măng cao Co , và do đó hiện đang nghiên cứu và cải tiến WC- Phương pháp ưa thích để liên kết lớp phủ kim cương trên bề mặt chất nền Co.

4. Lựa chọn các lớp chuyển tiếp và phương pháp chuẩn bị

Theo phân tích trước đó, việc áp dụng phương pháp lớp chuyển tiếp có thể triệt tiêu hiệu quả hiệu ứng xúc tác âm của Co và sẽ không làm hỏng ma trận. Tuy nhiên, để đạt được hiệu quả chức năng tăng cường độ liên kết của lớp phủ kim cương, phương pháp lựa chọn và chuẩn bị vật liệu của lớp chuyển tiếp là rất quan trọng. Việc lựa chọn vật liệu lớp chuyển tiếp thường yêu cầu một số nguyên tắc sau:

(1) Nó có độ ổn định nhiệt tốt.

Nhiệt độ lắng đọng của lớp phủ kim cương thường là 600 ~ 1200 ° C, vật liệu lớp chuyển tiếp có thể chịu được nhiệt độ cao hơn, không xảy ra làm mềm và nóng chảy;

(2) Độ cứng và tính chất CTE được đặt tốt nhất giữa kim cương và cacbua xi măng để giảm ứng suất nhiệt gây ra bởi hiệu suất không khớp;

(3) Ngăn chặn Co di chuyển lên bề mặt trong quá trình lắng kim cương hoặc phản ứng với Co để tạo thành các hợp chất ổn định;

(4) Nó có khả năng tương thích tốt với vật liệu kim cương. Kim cương có thể tạo mầm và phát triển trên bề mặt của lớp chuyển tiếp. Trong giai đoạn tạo mầm, kim cương có thể nhanh chóng tạo mầm và có tốc độ tạo mầm cao.

(5) Tính chất hóa học ổn định và có độ bền cơ học nhất định, để tránh sự hình thành lớp trung gian mềm và ảnh hưởng xấu đến hiệu suất của hệ sơn.

Hiện nay, mọi người nghiên cứu và sử dụng nhiều lớp chuyển tiếp, chủ yếu bao gồm kim loại, carbon / nitrua kim loại và các lớp chuyển tiếp hỗn hợp gồm chúng. Trong số đó, Cr, Nb, Ta, Ti, Al và Cu thường được sử dụng làm vật liệu lớp chuyển tiếp cho lớp chuyển tiếp kim loại, và mạ PVD, mạ điện và mạ điện thường được sử dụng làm phương pháp chuẩn bị và phương pháp PVD là được sử dụng rộng rải nhất. Kết quả cho thấy lớp chuyển tiếp được hình thành bởi kim loại carbon-philic có hiệu quả hơn trong việc cải thiện độ bền liên kết của lớp phủ kim cương so với kim loại carbon yếu. Trong giai đoạn đầu của quá trình lắng đọng kim cương, một lớp cacbua được hình thành đầu tiên trên bề mặt của lớp kim loại, và lớp cacbua này tạo điều kiện cho quá trình tạo mầm và phát triển của kim cương. Tuy nhiên, lớp chuyển tiếp kim loại có CTE lớn và yêu cầu cao về độ dày. Nếu quá dày, nó sẽ dẫn đến sự gia tăng ứng suất nhiệt, giảm độ bền liên kết và quá mỏng để ngăn chặn hoàn toàn sự khuếch tán ra bên ngoài của Công ty. Ngoài ra, lớp chuyển tiếp kim loại tương đối mềm, tương đương với việc thêm một lớp mềm ở giữa pha cứng, không có lợi cho mức độ phù hợp của hiệu suất hệ thống lớp phủ.

Độ cứng của lớp chuyển tiếp carbon / nitride cao hơn so với kim loại nguyên chất và không có vấn đề gì trong việc giảm hiệu suất sử dụng của công cụ tráng. WC, TiC, TaC, TaN, CrN, TiN và SiC hiện là những hợp chất lớp chuyển tiếp được nghiên cứu và sử dụng nhiều nhất. Các lớp chuyển tiếp như vậy thường được chuẩn bị bằng phương pháp phún xạ từ phản ứng và các phương pháp khác. Các nghiên cứu đã chỉ ra rằng lớp chuyển tiếp carbon / nitride có thể ngăn chặn hiệu quả sự khuếch tán của Co và do đó có thể cải thiện độ bền liên kết của lớp phủ kim cương ở một mức độ nào đó. Mức độ cải thiện độ bền liên kết của các lớp chuyển tiếp như vậy thường phụ thuộc vào sự phù hợp của CTE của lớp chuyển tiếp với ma trận và kim cương, cấu trúc của lớp chuyển tiếp và độ ẩm của vật liệu lớp chuyển tiếp và kim cương.

Các cacbua kim loại thông thường có CTE thấp hơn so với nitrua kim loại và khi sử dụng các lớp chuyển tiếp cacbua, kim cương có thể được tạo hạt trực tiếp trên lớp chuyển tiếp, rút ngắn thời gian tạo mầm so với các lớp chuyển tiếp kim loại và các lớp chuyển tiếp nitride. Từ đó chúng ta có thể thấy rằng cacbua là một trong những vật liệu chuyển tiếp lý tưởng hơn. Trong số các vật liệu cacbua kim loại này, HfC, NbC, Ta C và tương tự có CTE tương đối thấp. Ngoài ra, SiC phi kim loại có CTE thấp nhất trong tất cả các cacbua (-SiCCTE = 3,8 × 10-6 / ° C), nằm giữa cacbua xi măng và kim cương. Do đó, có nhiều nghiên cứu về lớp chuyển tiếp SiC. Ví dụ, Cabral G và Hei Hongjun đã sử dụng phương pháp CVD để chuẩn bị lớp chuyển tiếp SiC trên bề mặt cacbua xi măng để lắng đọng lớp phủ kim cương. Kết quả cho thấy lớp chuyển tiếp SiC có thể tăng cường hiệu quả liên kết giữa lớp phủ kim cương và chất nền cacbua xi măng.

Cường độ, nhưng phương pháp CVD đã chuẩn bị trực tiếp lớp phủ SiC trên bề mặt của cacbua xi măng, hàm lượng của chất kết dính Co trong chất nền cacbua xi măng không dễ dàng quá cao (thường là <6%) và cần kiểm soát nhiệt độ lắng đọng trong phạm vi thấp (thường là 800 ° C hoặc hơn). Điều này chủ yếu là do tác động xúc tác của pha Co-binder rất có ý nghĩa ở nhiệt độ cao, dẫn đến sự hình thành của râu ria SiC, và có một lượng lớn khoảng trống giữa các râu ria và không thể được sử dụng làm lớp chuyển tiếp . Tuy nhiên, ở nhiệt độ lắng thấp, lớp phủ SiC vô định hình lỏng lẻo dễ xảy ra. Do đó, một phạm vi nhiệt độ lắng đọng dày đặc, liên tục và đáp ứng việc sử dụng làm lớp đệm của lớp phủ SiC được làm nhỏ hơn. Do đó, khi một số nhà nghiên cứu sử dụng SiC làm lớp chuyển tiếp, để có được độ bền liên kết cao, trước tiên cần sử dụng phương pháp khắc để loại bỏ Co trong lớp hợp kim cứng. Do đó, hành động xúc tác của Co đã trở thành một trong những yếu tố chính hạn chế việc sử dụng SiC làm lớp chuyển tiếp.

Lớp chuyển tiếp hỗn hợp nói chung là một lớp phủ nhiều lớp bao gồm sự kết hợp của hai hoặc nhiều loại vật liệu carbon / nitride kim loại hoặc kim loại. Hiện tại, có nhiều lớp chuyển tiếp hỗn hợp bao gồm W / Al, W / WC, CrN / Cr và ZrN /. Mo, TaN-Mo và 9x (TaN / ZrN) / TaN / Mo, v.v., cũng chủ yếu là các phương pháp PVD hoặc CVD. Các lớp chuyển tiếp như vậy thường bao gồm lớp rào cản khuếch tán Co và lớp thúc đẩy tạo mầm giống kim cương, nghĩa là các yêu cầu chức năng của lớp chuyển tiếp được thỏa mãn hoàn toàn bằng cách sử dụng vật liệu đa lớp hợp lý. So với lớp chuyển tiếp kim loại đơn và lớp chuyển tiếp carbon / nitride, lớp chuyển tiếp hỗn hợp có lợi hơn trong việc cải thiện cường độ liên kết giữa lớp phủ kim cương và chất nền cacbua xi măng. Tuy nhiên, để có được lớp chuyển tiếp hỗn hợp với hiệu suất tuyệt vời, nhìn chung cần phải thực hiện lựa chọn vật liệu và thiết kế hợp lý. Mặt khác, hiệu quả mong đợi có thể không đạt được do sự khác biệt lớn về tính chất vật lý của vật liệu hoặc số lượng giao diện tăng lên.

Từ quan điểm của phương pháp chuẩn bị của lớp chuyển tiếp, hiện tại, các nhà nghiên cứu chủ yếu sử dụng lắng đọng hơi vật lý (PVD), mạ điện, mạ điện và CVD để chuẩn bị lớp chuyển tiếp. Lớp chuyển tiếp thu được và ma trận thường bị ràng buộc về mặt vật lý hoặc chỉ tồn tại. Một lớp khuếch tán dày nanomet, thêm một hoặc nhiều giao diện mới giữa lớp phủ kim cương / nền xi măng. Một sự thay đổi đột ngột về các tính chất vật lý như CTE và độ cứng giữa vật liệu của lớp chuyển tiếp và WC-Co cũng sẽ gây ra các vấn đề căng thẳng liên vùng, và ứng suất giao thoa này sẽ tăng lên khi tăng độ dày của lớp chuyển tiếp và số lớp chuyển tiếp, ảnh hưởng đến một mức độ nào đó. Tăng cường độ liên kết. Hơn nữa, ngoài SiC, vẫn có sự khác biệt lớn về các tính chất như CTE và độ cứng giữa các vật liệu lớp chuyển tiếp và kim cương khác, không có lợi cho việc cải thiện độ bền liên kết. Do đó, để khám phá một phương pháp chuẩn bị mới của lớp chuyển tiếp, để có được lớp chuyển tiếp với độ dốc của thành phần và thành phần và để tránh sự căng thẳng giao diện gây ra bởi giao diện mới, điều đặc biệt quan trọng là tăng cường độ liên kết của kim cương lớp áo.