Quá trình xử lý khắc nghiệt của vật liệu cacbua vonfram có thể được hoàn thành bằng các công cụ như bánh mài kim cương. Bên cạnh đó, nhiều công nghệ xử lý hiện đại được phát minh và phát triển hiện nay nhằm mục đích thu được các sản phẩm có hình dạng phức tạp với thời gian gia công ít hơn như EDM, xử lý siêu âm, xử lý điện phân, xử lý chùm điện tử và gia công lazer.

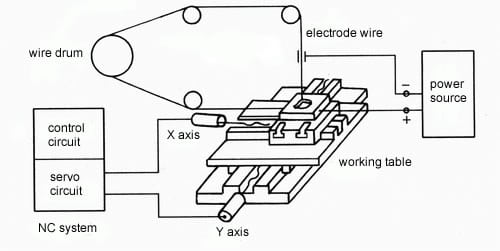

EDM được tập trung vào trong bài viết này, được gọi là gia công phóng điện qua dây để cắt rời các bộ phận phụ tùng bằng hai điện cực làm bằng cacbua kim loại hoặc kim loại trong một mạch được thiết kế dẫn đường gia công. Nó lần đầu tiên được Joseph Preistly chú ý và quan sát vào năm 1770. Sau đó, vào năm 1940, hai nhà nghiên cứu Liên Xô, Lazarenkos ', là những nhà khoa học đầu tiên tìm thấy kỹ thuật này thực tế trong việc xử lý các vật liệu khó chế tạo. Sau đó, lô máy EDM đầu tiên để sản xuất khuôn đúc làm từ thép cứng ra đời vào năm 60 'thế kỷ 20. Cho đến năm 1974, một máy EDM cắt dây sử dụng máy vẽ bản vẽ CNC đã được sản xuất, có thể xử lý công việc gia công đòi hỏi độ chính xác cao hơn.

Các tính năng của EDM

Ngày nay, chi tiết gia công dày đến 16 inch, EDM có thể đảm bảo độ chính xác +/- 0,002mm. Gần như không tạo ra gờ. Vì không có bất kỳ lực cắt và ứng suất nào tồn tại trong quá trình này, dây EDM là lý tưởng cho các bộ phận tinh vi bằng cách giữ chúng tránh xa các sai sót như biến dạng. Ngoài ra, các công cụ và bộ phận được gia công sau khi xử lý nhiệt, do đó độ chính xác về kích thước không bị ảnh hưởng bởi bất kỳ biến dạng xử lý nhiệt nào.

Điều kiện xử lý và phạm vi ứng dụng của EDM.

a. EDM cần gì:

1. trong hình dạng phức tạp

2. yêu cầu dung sai chính xác cao

3. vật liệu tinh tế, quý giá hoặc yếu

b. điều kiện chế biến

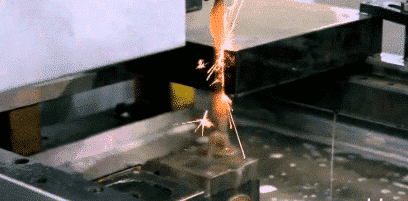

Phải có khoảng cách giữa các điện cực và bề mặt của chi tiết gia công và chiều rộng của nó phụ thuộc vào điện áp làm việc và lượng xử lý. Khi máy WEDM đang gia công một phôi, nó phải được thực hiện trong môi trường lỏng có các đặc tính cách điện nhất định, chẳng hạn như dầu hỏa, dầu xà phòng hóa, nước khử ion, v.v ... Cần phải dạy cách điện cao để tạo điều kiện sinh ra tia lửa điện xung , chất lỏng Môi chất còn có tác dụng khử các sản phẩm ăn mòn điện phân và làm mát các điện cực trong khe hở. Dây molypden và phôi được giữ ở một khoảng cách nhất định giữa các bề mặt được xử lý. Nếu khe hở quá lớn, điện áp giữa các điện cực không thể xuyên qua môi trường nội cực, và không thể tạo ra phóng tia lửa điện. Nếu khe hở quá nhỏ, mối nối ngắn mạch dễ hình thành và không thể tạo ra nguồn điện. Nguồn điện xung phải được sử dụng, tức là việc phóng tia lửa điện phải theo dạng xung và không liên tục. Trong khoảng thời gian xung, môi trường khe hở được khử ion để xung tiếp theo có thể phá vỡ sự phóng điện giữa hai cực.

c. Phạm vi ứng dụng của xử lý cắt dây

(1) Có thể gia công điện cực cho quá trình tạo tia lửa điện, điện cực để gia công đục lỗ và điện cực cho khoang côn. Ngoài ra, các vật liệu điện cực như đồng vonfram và hợp kim bạc vonfram đặc biệt kinh tế để cắt dây.

(2) Khi sản phẩm mới được sản xuất thử, chu trình sản xuất có thể được rút ngắn đáng kể và chi phí có thể giảm do không cần thêm khuôn. Nó cũng thuận tiện để sửa đổi thiết kế và thay đổi chương trình xử lý.

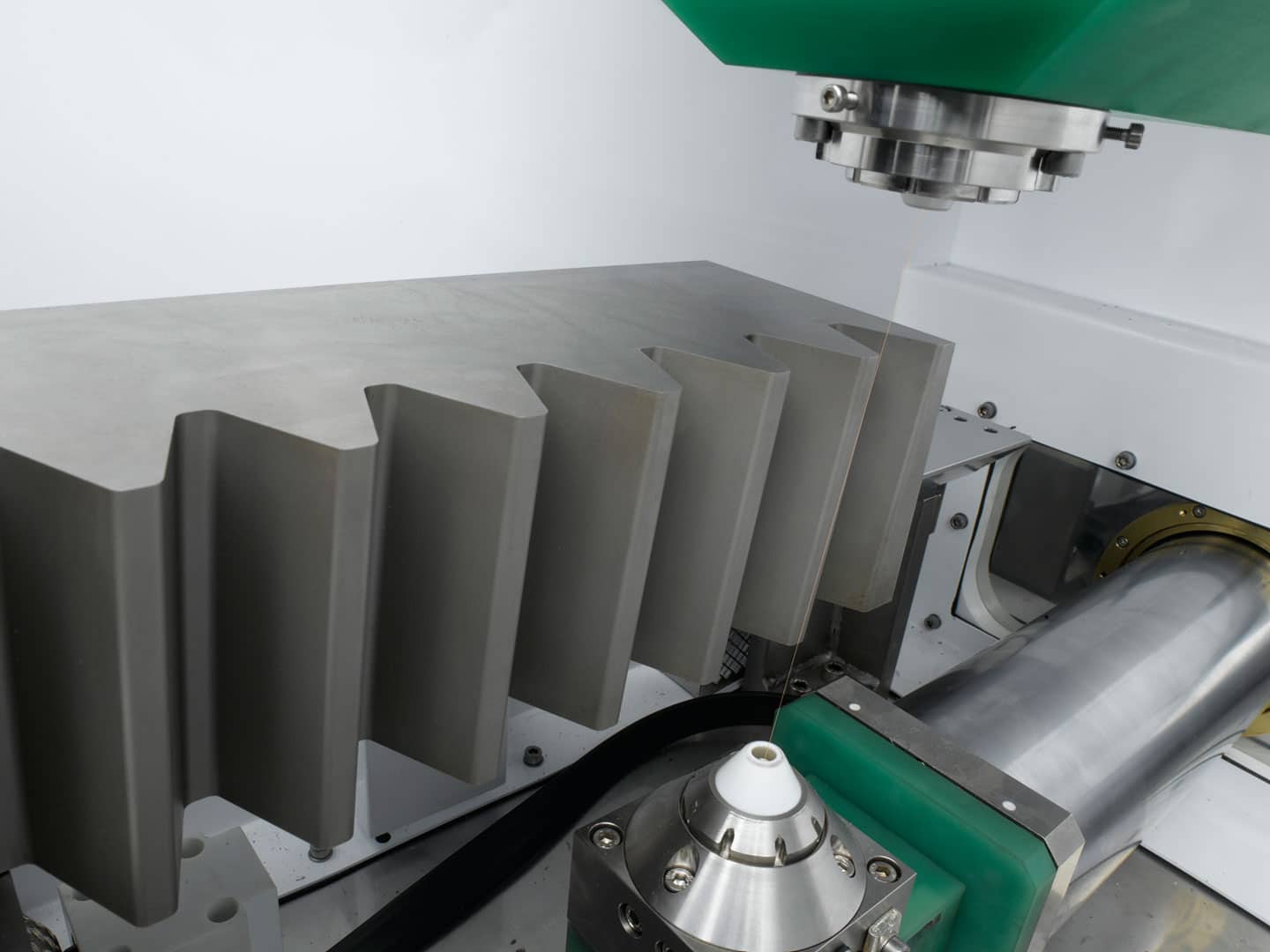

(3) Gia công các bộ phận khuôn, gia công cắt dây EDM chủ yếu được sử dụng trong gia công khuôn dập, khuôn đùn, khuôn nhựa, khuôn dập khuôn EDM. Do sự cải thiện nhanh chóng về tốc độ và độ chính xác của WEDM, nó đã đạt đến điểm của máy mài tọa độ. Mức độ cạnh tranh. Do đó, quá trình mài chính xác và các quy trình khác ở một số nước công nghiệp đã được thay thế bằng EDM và WEDM.

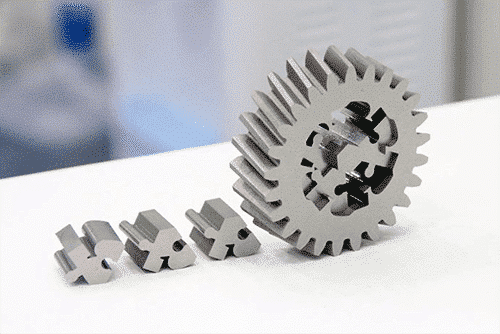

Xử lý ví dụ

Wire EDM sử dụng một sợi dây để cắt đường viền được lập trình trong phôi. Khuôn đùn và khuôn đột lỗ thường được gia công bằng phương pháp cắt dây. Cắt luôn chạy qua toàn bộ phôi. Để bắt đầu gia công, trước tiên bạn phải khoan một lỗ trên phôi hoặc bắt đầu ở cạnh. Trong vùng gia công, mỗi lần phóng điện tạo ra một hố trên phôi và tác động vào dao. Dây có thể được làm nghiêng để có thể tạo ra các bộ phận thuôn nhọn hoặc có hình dạng khác nhau ở phía trên và phía dưới. Không có tiếp xúc cơ học giữa điện cực và phôi (xem ở trên). Các dây thường được làm bằng đồng thau hoặc đồng nhiều lớp và có đường kính từ 0,1 đến 0,3 mm.

Tùy thuộc vào độ chính xác và độ hoàn thiện bề mặt yêu cầu, một bộ phận có thể được cắt một lần hoặc được gia công thô và có lông. Trong một lần cắt, dây mong muốn đi qua phần rắn sẽ làm rơi sên hoặc mảnh vụn khi hoàn thành. Điều này sẽ cung cấp đủ độ chính xác cho một số công việc, nhưng trong hầu hết các trường hợp, đọc lướt là cần thiết. Cắt xỉ đề cập đến vị trí của dây thép đi qua bề mặt gồ ghề một lần nữa ở cài đặt công suất thấp hơn và xả áp suất thấp. Tùy thuộc vào độ chính xác và độ hoàn thiện bề mặt yêu cầu, có thể có một đến chín lần chuyền xỉ. Thường chỉ có hai đường trượt tuyết. Kênh đọc lướt có thể loại bỏ tối đa 0,002 inch vật liệu hoặc chỉ 0,0001 inch vật liệu. Trong quá trình gia công thô (tức là lần cắt đầu tiên), nước được ép vào vết cắt ở áp suất cao để cung cấp đủ làm mát và loại bỏ các hạt xói mòn càng nhanh càng tốt. Trong quá trình xỉ (cắt chính xác / mịn), nước sẽ nhẹ nhàng chảy qua bầu để tránh làm dây bị lệch.