Luyện kim bột là công nghệ sản xuất bột kim loại hoặc sử dụng bột kim loại (hoặc hỗn hợp bột kim loại và bột phi kim loại) làm nguyên liệu thô, thông qua quá trình tạo hình, nung kết, sản xuất vật liệu kim loại và các loại sản phẩm khác nhau. Có một số điểm tương đồng giữa luyện kim bột và sản xuất gốm, đều thuộc công nghệ thiêu kết bột. Do đó, công nghệ luyện kim cũng có thể được sử dụng để chuẩn bị vật liệu gốm. Do những ưu điểm của công nghệ luyện kim bột, nó đã trở thành chìa khóa để giải quyết vấn đề vật liệu mới và đóng một vai trò quan trọng trong sự phát triển của vật liệu mới.

Lĩnh vực ứng dụngS luyện kim bột

Trước hết, công nghệ luyện kim bột có thể giảm thiểu sự phân tách của các thành phần hợp kim và loại bỏ cấu trúc đúc thô và không đồng đều. Nó đóng một vai trò quan trọng trong việc điều chế vật liệu từ vĩnh cửu đất hiếm hiệu suất cao, vật liệu lưu trữ hydro đất hiếm, vật liệu phát quang đất hiếm, chất xúc tác đất hiếm, chất siêu dẫn nhiệt độ cao, v.v.

Thứ hai, một loạt các vật liệu hiệu suất cao như vô định hình, vi tinh thể, chuẩn tinh thể, tinh thể nano và dung dịch rắn siêu bão hòa được điều chế. Những vật liệu có độ chính xác cao này có các đặc tính điện, từ, quang học và cơ học tuyệt vời.

Khi đó sử dụng công nghệ luyện kim bột có thể dễ dàng nhận ra các loại composite, phát huy hết đặc tính của từng nhóm nguyên liệu nguồn, có thể nói là sản xuất ma trận kim loại hiệu suất cao và công nghệ gốm composite với chi phí thấp.

Ngoài ra, công nghệ luyện kim bột có thể tạo ra hình dạng gần lưới và sản xuất hàng loạt tự động, đồng thời có thể tiết kiệm hiệu quả tài nguyên sản xuất và giảm tiêu thụ năng lượng.

Sử dụng công nghệ luyện bột có thể tận dụng được quặng, quặng thải, bùn thải luyện thép, quy mô nhà máy luyện thép, thu hồi kim loại thải làm nguyên liệu. Đây là một công nghệ mới có thể thực hiện tái tạo vật liệu một cách hiệu quả và sử dụng toàn diện.

Ưu điểm của quá trình luyện kim bột

1. Nó có thể xử lý các vật liệu đặc biệt. Vật liệu luyện kim bột có thể được sử dụng để sản xuất kim loại chịu lửa, hợp chất, hợp kim giả và vật liệu xốp.

2. Tiết kiệm kim loại và giảm chi phí. Bởi vì luyện kim bột có thể được ép thành kích thước cuối cùng của nhỏ gọn, không cần sử dụng gia công. Lượng kim loại bị hao hụt theo phương pháp này chỉ là 1-5%, trong khi của quá trình xử lý chung là 80%.

3. Chuẩn bị vật liệu có độ tinh khiết cao. Quá trình luyện kim bột không làm tan chảy vật liệu trong quá trình sản xuất vật liệu, và nó sẽ không trộn lẫn với các tạp chất do các chất khác mang lại. Quá trình thiêu kết được thực hiện trong môi trường chân không và không khí khử, và nó không sợ bị oxy hóa hoặc bất kỳ ô nhiễm nào của vật liệu. Do đó, độ tinh khiết của sản phẩm tương đối cao.

4. Tính đúng đắn của phân phối vật chất. Luyện kim bột có thể đảm bảo tính chính xác và đồng nhất của thành phần nguyên liệu theo tỷ lệ.

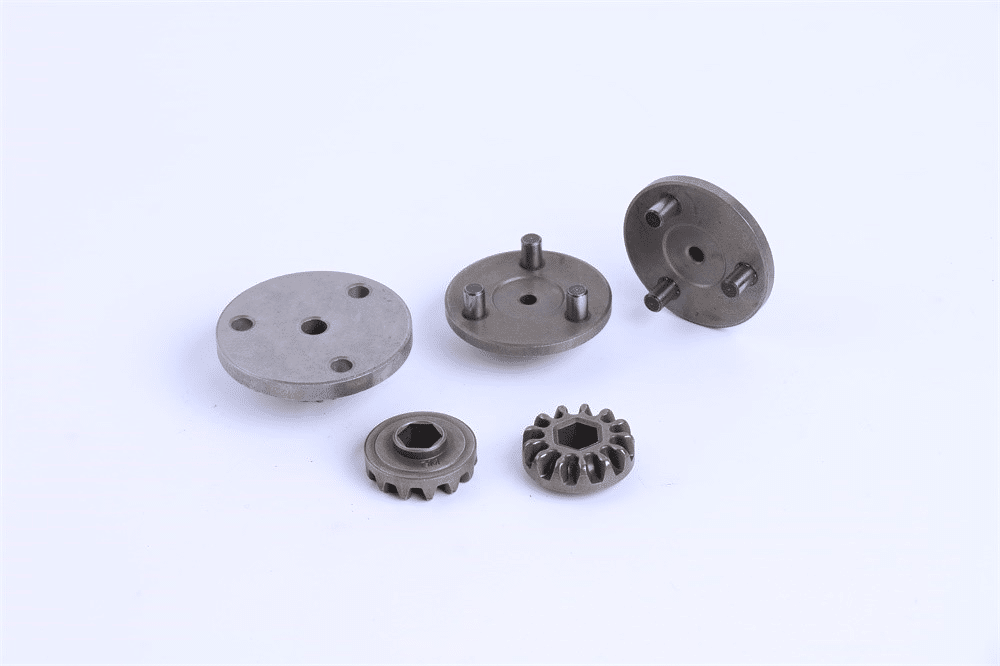

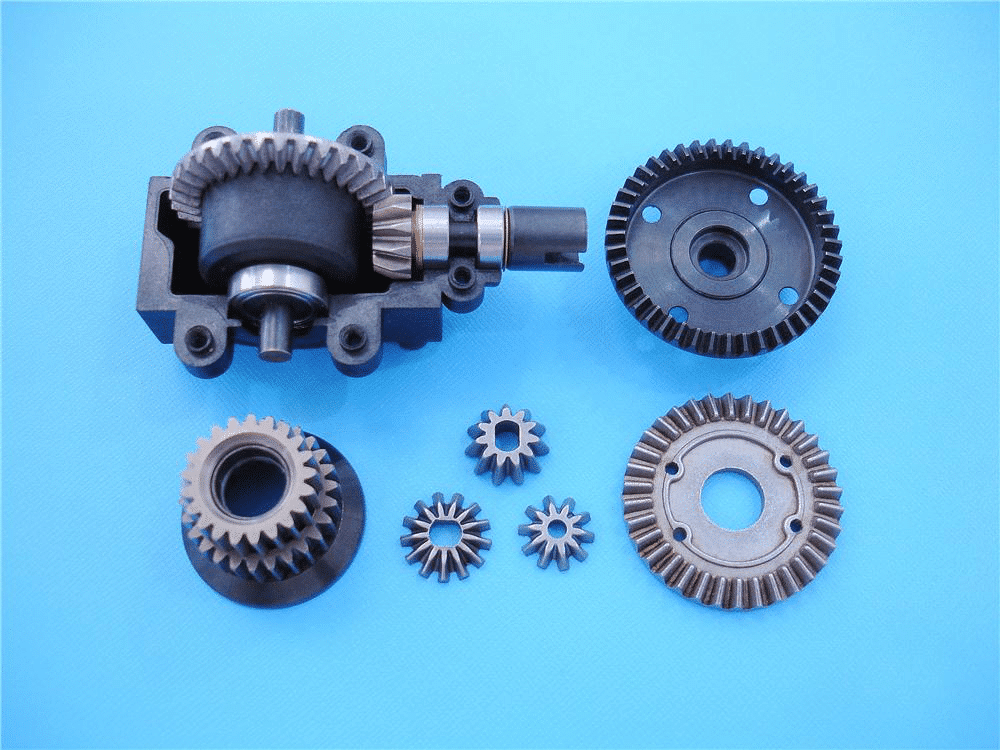

5. Sản xuất hàng loạt giảm giá thành. Luyện kim bột thích hợp để sản xuất các sản phẩm có số lượng lớn hình dạng đồng nhất, chẳng hạn như bánh răng và các sản phẩm khác với giá thành cao, có thể giảm đáng kể chi phí sản xuất.

Nhược điểm của quá trình luyện kim bột

1. Độ bền và độ dẻo dai của sản phẩm P / M kém. Do không thể loại bỏ hoàn toàn các lỗ rỗng bên trong phôi ép nên độ bền và độ dẻo dai của các sản phẩm P / M kém hơn các sản phẩm đúc và rèn có các thành phần tương ứng.

2. Luyện kim bột không thể chế tạo thành sản phẩm lớn. Vì tính lưu động của bột kim loại kém hơn kim loại lỏng nên hình dạng và kích thước của nó sẽ bị hạn chế ở một mức độ nhất định, và trọng lượng của nó sẽ không vượt quá 10 kg.

3. Chi phí chết cao. Do chi phí chế tạo khuôn quá cao nên chỉ thích hợp để sản xuất hàng loạt.

Bản chất của bột là rất quan trọng

Bột là thuật ngữ chung chỉ tất cả các tính chất, bao gồm tính chất hình học (kích thước và hình dạng hạt), tính chất hóa học, tính chất cơ học và tính chất vật lý của bột. Những đặc tính này không thể có được bằng phương pháp đúc truyền thống. Ở một mức độ lớn, tính chất của bột thường quyết định tính chất của sản phẩm P/M.

Độ chi tiết. Đó là sự co ngót trong quá trình thiêu kết và hiệu suất cuối cùng của sản phẩm, có thể ảnh hưởng đến quá trình chế biến và hình thành bột. Một số tính chất gần như liên quan trực tiếp đến kích thước hạt. Ví dụ, độ chính xác lọc của vật liệu lọc có thể nhận được theo kinh nghiệm bằng cách chia kích thước hạt trung bình của hạt ban đầu cho 10.

Hình dạng hạt của bột. Nó phụ thuộc vào phương pháp nghiền thành bột, chẳng hạn như bột được tạo ra bằng cách điện phân, các hạt được dendrite như thế nào; bột sắt được sản xuất bằng phương pháp khử là bọt biển giống như. Ngoài ra, một số loại bột là trứng, đĩa, kim, hành,… Hình dạng của các hạt bột sẽ ảnh hưởng đến độ dẻo và khối lượng riêng của bột. Do sự chia lưới cơ học giữa các hạt, độ bền của bột không đều cũng lớn, đặc biệt đối với bột dendrite. Nhưng đối với vật liệu xốp thì bột hình cầu là tốt nhất.

Cơ tính Tính chất cơ học của bột là tính chất công nghệ của bột. Nó là một thông số công nghệ quan trọng trong quá trình tạo hình bột luyện kim. Tỷ trọng rời của bột là cơ sở để cân theo phương pháp thể tích trong quá trình ép; độ lưu động của bột xác định tốc độ điền đầy của bột vào khuôn và năng lực sản xuất của máy ép; khả năng nén của bột xác định độ khó của quá trình ép và áp suất được áp dụng; và khả năng định dạng của bột quyết định độ bền của phôi.

Các tính chất hóa học chủ yếu phụ thuộc vào độ tinh khiết hóa học của nguyên liệu thô và phương pháp nghiền thành bột. Hàm lượng oxy cao hơn sẽ làm giảm hiệu suất ép, độ bền của đầm nén và các tính chất cơ học của sản phẩm thiêu kết, do đó, có một số thông số kỹ thuật nhất định trong hầu hết các điều kiện kỹ thuật của PM.

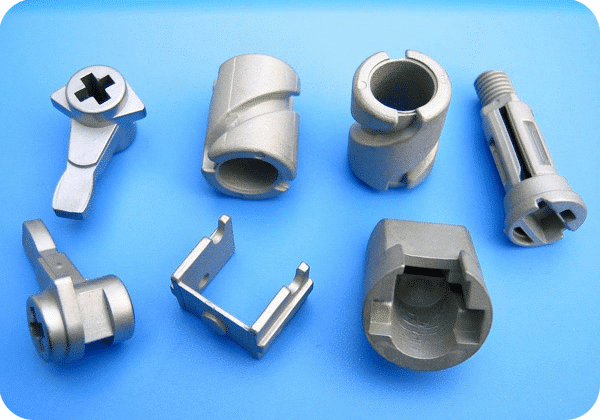

Luyện kim bột có thành phần hóa học, tính chất cơ lý học độc đáo mà các phương pháp đúc truyền thống không thể có được. Các vật liệu và sản phẩm dạng xốp, nửa đậm đặc hoặc hoàn toàn đậm đặc, chẳng hạn như ổ trục dầu, bánh răng, cam, thanh dẫn hướng, dao cắt, v.v., có thể được chế tạo trực tiếp bằng cách sử dụng công nghệ luyện kim bột. Nó là một loại sản phẩm luyện kim bột cần ít hoặc không cần cắt.

Quá trình luyện kim bột phổ biến

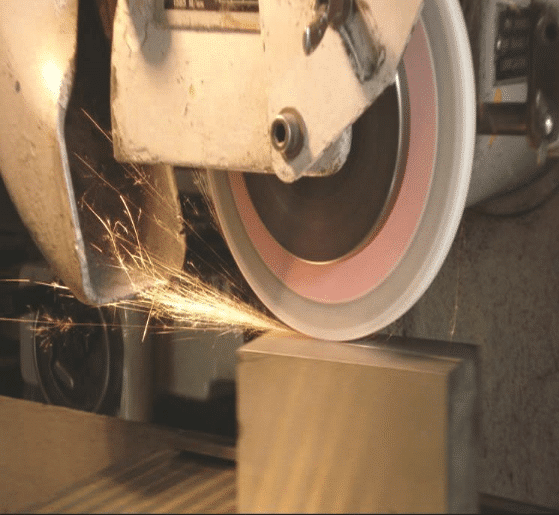

Quá trình mài

Mài là phương pháp gia công cắt bỏ các vật liệu thừa trên phôi bằng các dụng cụ mài mòn và mài mòn.

Lập kế hoạch

Bào là một loại phương pháp cắt sử dụng máy bào để thực hiện chuyển động tịnh tiến tương đối ngang trên phôi. Nó chủ yếu được sử dụng để xử lý hình dạng của các bộ phận. Độ chính xác của bào là it9 ~ it7, và độ nhám bề mặt Ra là 6.3 ~ 1.6um.

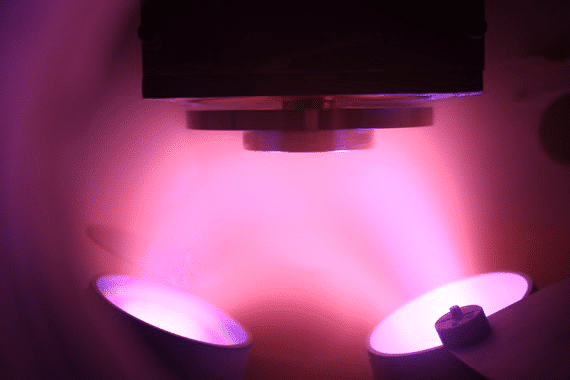

Lắng đọng kim loại

Nó tương tự như kiểu lắng đọng nóng chảy “dầu sữa”, nhưng bột kim loại bị đẩy ra. Ngoài việc phun các vật liệu bột kim loại, vòi phun còn cung cấp khả năng bảo vệ bằng tia laser và khí trơ công suất cao. Bằng cách này, nó sẽ không bị giới hạn bởi kích thước của hộp bột kim loại và có thể trực tiếp sản xuất các bộ phận lớn hơn, đồng thời nó cũng rất phù hợp để sửa chữa các bộ phận chính xác bị hư hỏng cục bộ.

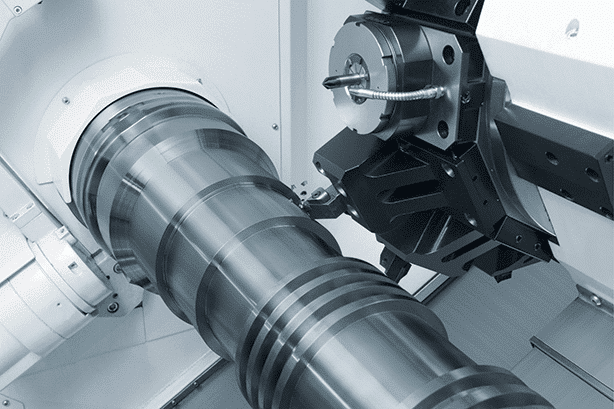

Quay

Tiện là một trong những phương pháp gia công cơ khí. Chi tiết gia công kéo sợi được xử lý bằng cách quay các bit trên bệ làm việc của máy tiện. Thật an toàn khi nói tiện là cách gia công tiện được áp dụng rộng rãi nhất trong chế tạo máy. Tiện là một phương pháp cắt phôi bằng cách sử dụng chuyển động quay của phôi so với dao cắt trên máy tiện. Năng lượng cắt của quá trình tiện chủ yếu được cung cấp bởi phôi chứ không phải dụng cụ. Tiện thích hợp để gia công bề mặt quay. Hầu hết các phôi có bề mặt quay có thể được gia công bằng phương pháp tiện, chẳng hạn như bề mặt hình trụ trong và ngoài, bề mặt hình nón trong và ngoài, mặt cuối, rãnh, ren và bề mặt tạo hình quay, v.v. được sử dụng chủ yếu là các công cụ tiện.

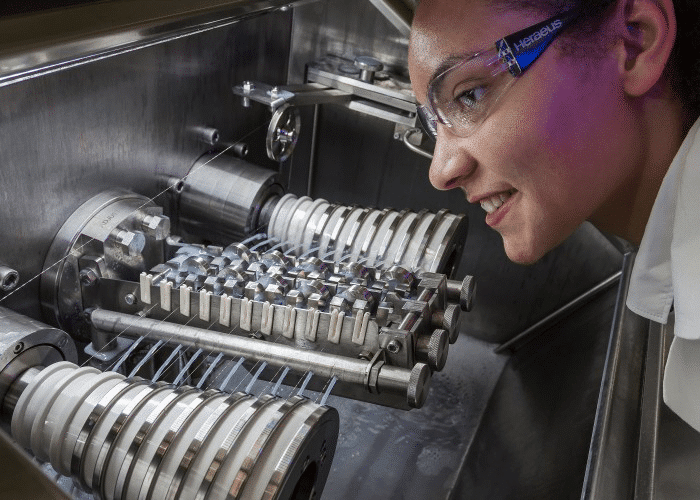

Xử lý bản vẽ

Quy trình kéo là một loại phương pháp xử lý nhựa, dùng ngoại lực kéo phôi kim loại ra khỏi lỗ khuôn nhỏ hơn tiết diện của phôi để thu được hình dạng và kích thước tương ứng của sản phẩm. Bởi vì bản vẽ thường được thực hiện ở trạng thái nguội nên quá trình này còn được gọi là bản vẽ nguội hoặc bản vẽ nguội.