Cacbua xi măng được cấu tạo từ các cacbua không hòa tan có cường độ nén cao, độ cứng cao và mô đun đàn hồi cao. Bột khó bị biến dạng dẻo hơn trong quá trình ép. Để cải thiện tính chất tạo thành bột, cường độ đóng bánh được tăng lên, và việc nén chặt được tạo điều kiện thuận lợi, và một chất tạo hình được thêm vào vật liệu bột trước khi tạo hình.

Là một tá dược trung gian, chất tạo hình phải được loại bỏ hoàn toàn trong giai đoạn khử khí, vì bất kỳ dư lượng nào sẽ gây ra nguy cơ chất lượng cho sản phẩm. Việc sản xuất các sản phẩm cacbua xi măng chất lượng cao phải kiểm soát chặt chẽ tổng lượng cacbon trong hợp kim. Mặc dù có nhiều yếu tố ảnh hưởng đến tổng hàm lượng cacbon của các sản phẩm cacbua xi măng, nhưng ảnh hưởng của việc áp dụng chất tạo hình lên tổng số cacbon của sản phẩm là một khía cạnh rất quan trọng trong trường hợp chất lượng ổn định của nguyên liệu thô cacbua vonfram. .

Do đó, hiệu suất của chất tạo hình là yếu tố then chốt ảnh hưởng trực tiếp đến các tính chất của mẫu trắng và sản phẩm cuối cùng sau thiêu kết.

Theo khảo sát, một số nhà sản xuất cacbua xi măng đã sử dụng nhựa tổng hợp, dextrin, tinh bột, rượu metylic và xenluloza làm chất đúc trong quá khứ. Ví dụ, Đông Đức đã sử dụng 48% đến 59% của ceresin và parafin cứng. Một hỗn hợp với dầu parafin. Công ty General Electric của Hoa Kỳ đã sử dụng tinh bột, cao su arabic và các loại nhựa tổng hợp. Chất xơ hòa tan trong nước và polypropylene decylamine được sử dụng ở Anh. Một số nhà sản xuất cũng đã thêm các chất hoạt động bề mặt.

Do thiết bị sản xuất tiên tiến và mức độ tự động hóa cao, các nhà sản xuất cacbua xi măng nước ngoài sử dụng thiết bị trộn đường ống, máy ép tự động có độ chính xác cao và chất tạo cacbua xi măng nước ngoài, về cơ bản là parafin và PEG. Môi trường máy nghiền bi được khử khí và thiêu kết vào một lò nung duy nhất với bầu khí quyển cao su. Có rất ít chất tạo keo.

Hiện nay, các chất tạo hình được các nhà sản xuất cacbua xi măng trong nước sử dụng rộng rãi là: cao su, parafin và polyetylen glycol (PEG). Tùy thuộc vào các nhà sản xuất nước ngoài giới thiệu công nghệ, thời gian sử dụng khác nhau giữa các nhà sản xuất. Các nhà sản xuất giới thiệu công nghệ sandvik thường sử dụng PEG làm chất tạo hình và sấy phun. Một số sử dụng parafin làm chất tạo hình và cũng sử dụng quy trình sấy phun. Các doanh nghiệp vừa và nhỏ về cơ bản sử dụng công nghệ cao su, và các chất tạo hình khác nhau có những ưu và nhược điểm riêng.

Chất tạo hình cao su

Vào cuối những năm 1950 và đầu những năm 1960, cao su natri butadien được sử dụng trong ngành công nghiệp cacbua xi măng của Trung Quốc được nhập khẩu từ Liên Xô, và chất lượng cao su ổn định. Sau đó, do tình hình thay đổi, người ta đã sử dụng loại cao su tổng hợp natri butadien do Lanzhou sản xuất.

Do quy trình công nghệ, thiết bị sản xuất và các nguyên nhân khác làm cho chất lượng cao su ổn định kém. Sau khi cao su natri butadien hòa tan bằng xăng, gel nhiều hơn, dung dịch lơ lửng, khó lọc, hàm lượng tro và hàm lượng tạp chất cao, ảnh hưởng đến quá trình sản xuất bình thường của hợp kim.

Dung môi cao su có khả năng định hình tốt, có thể nén được sản phẩm có hình dạng phức tạp và khối lượng lớn, và độ nén chặt ít có khả năng gây ra vết nứt. Tuy nhiên, nhược điểm là độ tro nhiều, lượng cacbon dư nhiều, khó kiểm soát độ chính xác cacbon, hút chân không dễ dàng, chất lượng sản phẩm không ổn định, không phù hợp với quá trình sấy phun.

Chất tạo parafin

Parafin được tinh chế từ dầu mỏ. Parafin là một hỗn hợp của các hydrocacbon khác nhau. Một lượng nhỏ “tạp chất” lỏng có ở dạng dầu. Thành phần rắn là một ankan bão hòa. Bản chất của parafin, trong phân tích cuối cùng, được xác định bởi thành phần hóa học của nó, cho dù chúng là mạch thẳng, mạch nhánh hay mạch vòng. Sáp parafin có thể được phân thành: sáp parafin, sáp vi tinh thể, sáp montan, sáp thực vật, sáp động vật, sáp tổng hợp. Có hàng chục loại tổng số giống. Trọng lượng phân tử, cấu trúc, tính chất và công dụng của mỗi loại là khác nhau.

Nói chung, sáp parafin cho cacbua liên kết chủ yếu bao gồm các parafin bình thường, có ít phân tử mạch thẳng và mạch thẳng và ít hydrocacbon thơm. Phạm vi trọng lượng phân tử 360-540, điểm nóng chảy 42-70 độ, ít tan trong etanol. Sáp vi tinh thể có trọng lượng phân tử từ 580-700, và hầu hết là một phân tử mạch nhánh với nhiều hợp chất hydrocacbon mạch vòng. Sáp parafin giòn. Sáp vi tinh thể cứng hơn, dẻo hơn, có độ bền kéo và điểm nóng chảy cao hơn, đồng thời có độ kết dính cao hơn. Nó là một hydrocacbon mạch thẳng bão hòa. Nó có thể được bay hơi hoàn toàn ở nhiệt độ cao mà không có cặn. Nó cũng dễ dàng loại bỏ trong chân không. Khó khăn trong việc kiểm soát lượng carbon được giảm xuống, độ chính xác của lượng carbon của hợp kim được cải thiện, nhưng độ nhớt thấp, chất nén thu được có độ bền thấp, hậu quả đàn hồi lớn và dễ dàng tạo ra các vết nứt trong phần cô đặc của ứng suất, và rất khó để ép hình dạng. Các sản phẩm phức tạp hơn, độ gọn nhẹ dễ gãy và dễ rơi ra góc.

Chất tạo polyme hòa tan trong nước

PEG (polyetylen glycol) là một polyme hòa tan trong nước, là một loại sáp tổng hợp. Được thực hiện bằng cách cho từng bước etylen oxit với nước hoặc etylen glicol, khối lượng phân tử là 200-20000, anh ấy hòa tan hoàn toàn trong nước, có độ hòa tan thấp (nhỏ hơn 1%) trong etanol ở nhiệt độ phòng và tương thích với nhiều chất. Nó cho thấy khả năng tương thích tốt nhất với các chất có độ phân cực cao, không độc hại và không gây kích ứng. Khả năng định dạng của PEG tương đương với sáp parafin, và có ít carbon dư hơn. Có thể nói đây là chất tạo hình an toàn và thân thiện với môi trường, thích hợp cho quá trình sấy phun. Tuy nhiên, PEG hấp thụ nhiều, và khả năng hút ẩm giảm khi trọng lượng phân tử tăng lên. Yêu cầu về độ ẩm và nhiệt độ của môi trường làm việc là vô cùng khắc nghiệt. Sau khi hút ẩm, bột trở nên cứng và áp suất ép tăng lên đòi hỏi lực ép của máy ép phải cao. Ngoài ra, rất khó để tạo thành một số sản phẩm phức tạp.

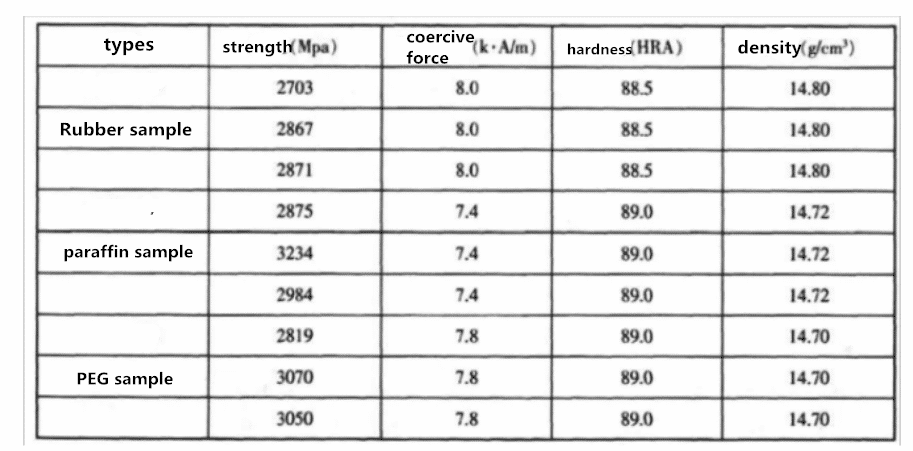

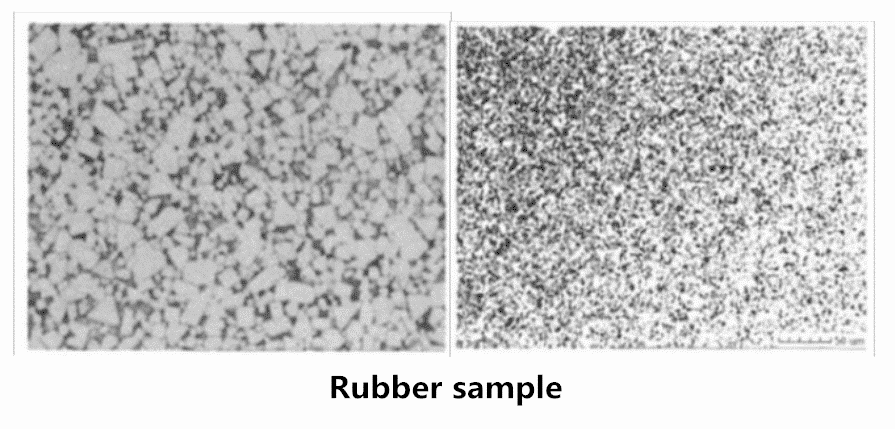

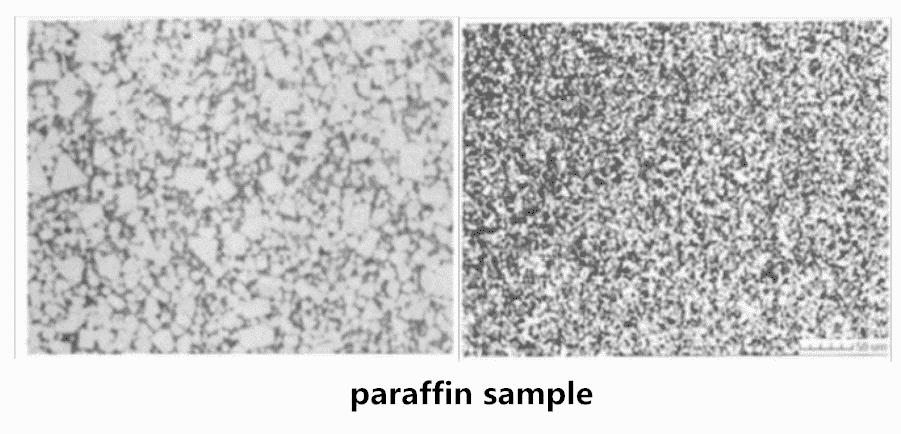

So sánh trong thực tế sản xuất Để so sánh tính chất của ba chất tạo hình, ba lô cao su natri butadien, sáp parafin và PEG đã được sử dụng làm chất tạo hình, và thành phần cơ bản là WC-8% Co. theo cùng một khối lượng riêng lẻ và sau đó thiêu kết bằng cách ép chân không. để có được các đặc tính vật lý và kim loại học để so sánh.

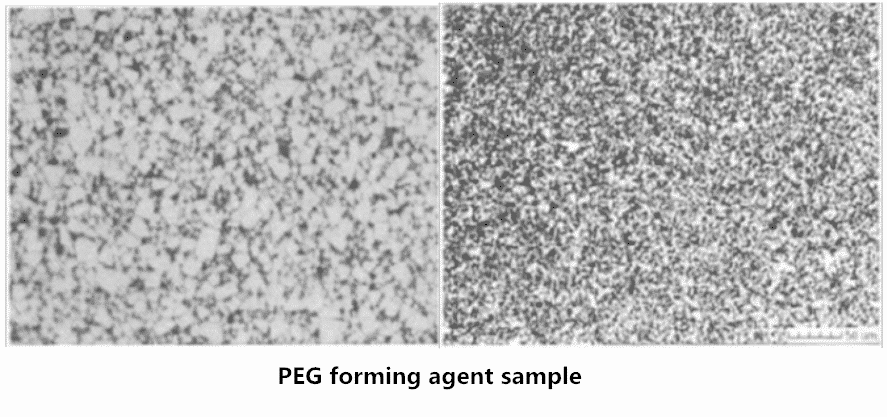

Các mẫu sử dụng parafin và PEG làm chất tạo hình đã làm tăng độ bền và giảm tính chất từ tính. Đây là một lợi thế rất rõ ràng cho việc khai thác cacbua xi măng. Đồng thời, từ phân tích trực quan của ảnh chụp kim loại, các pha kim loại của parafin và PEG đồng đều hơn so với chất tạo cao su, bởi vì parafin và PEG có ít cacbon dư hơn, và cao su không dễ bị loại trừ, và một lượng lớn lượng carbon dư gây ra sự phát triển của hạt cục bộ. có liên quan.

Do thiếu thiết bị tạo hạt phun, hỗn hợp parafin và PEG làm chất tạo hình được sấy chân không rồi sàng, điều này có ảnh hưởng lớn đến tính chất ép của hỗn hợp, chẳng hạn như sự kết tụ PEG trong quá trình sấy nguyên liệu. PEG phân bố không đều trong vật liệu gây ra sự kết tụ trong pha tinh thể của hợp kim; sáp parafin có hiệu quả tạo hạt kém bằng cách lau thủ công. Tuy nhiên, các tính chất vật lý của mẫu vẫn có thể được nhìn thấy trong lợi thế của PEG và parafin đối với quá trình cao su.

Trong thực tế sản xuất, để đáp ứng sản xuất quy mô lớn của máy tự ép, cần phải tăng áp lực ép và kéo dài thời gian giữ để tránh sự cố nứt hoặc rơi ra khỏi parafin sẽ làm giảm hiệu quả lao động. Do đó, việc sử dụng hệ thống sấy phun để thu được hỗn hợp có đặc tính chảy tuyệt vời có thể giải quyết tốt vấn đề này.