Phương pháp phay chìm, còn được gọi là phương pháp phay trục Z, là một trong những phương pháp xử lý hiệu quả nhất để đạt được tốc độ cắt kim loại cao. Đối với gia công bề mặt, tạo rãnh và chạy dao với giá treo dao lớn, hiệu quả xử lý của phương pháp phay chìm cao hơn nhiều so với phương pháp phay mặt thông thường. Trên thực tế, khi cần nhanh chóng loại bỏ một số lượng lớn vật liệu kim loại, việc sử dụng phương pháp phay chìm có thể giảm hơn một nửa thời gian xử lý.

các cạnh của phay chìm

1. có thể làm giảm sự biến dạng của phôi;

2. có thể giảm lực cắt xuyên tâm tác dụng lên máy phay, nghĩa là trục bị mòn của dịch chuyển vẫn có thể sử dụng cho gia công phay mà không ảnh hưởng đến chất lượng gia công của phôi.

3. Dao có phần nhô ra lớn, rất có lợi cho việc phay rãnh hoặc bề mặt phôi;

4. có thể tạo rãnh cho vật liệu hợp kim ở nhiệt độ cao (chẳng hạn như Inconel). Phương pháp phay chìm là lý tưởng để gia công thô các hốc khuôn và được khuyên dùng để gia công hiệu quả các bộ phận hàng không vũ trụ. Một trong những ứng dụng đặc biệt là gia công lưỡi tuabin trên máy phay ba hoặc bốn trục, công việc này thường được thực hiện trên máy chuyên dụng.

Môi trường ứng dụng

Dao phay chìm chuyên dụng chủ yếu được sử dụng để gia công thô hoặc bán tinh. Chúng có thể được cắt vào hốc phôi hoặc cắt dọc theo mép của phôi, hoặc phay các dạng hình học phức tạp, bao gồm cả doa gốc. Để đảm bảo nhiệt độ cắt không đổi, tất cả các dao phay chìm có chuôi bên trong đều được làm mát bên trong. Thân và hạt dao của dao phay chìm được thiết kế để cắt phôi ở một góc tối ưu. Thông thường, dao phay chìm có góc lưỡi cắt là 87° hoặc 90° và phạm vi tốc độ nạp từ 0,08 đến 0,25 mm/răng. Số lượng hạt dao trên mỗi dao phay chìm phụ thuộc vào đường kính của dao phay

Các ứng dụng

Các bộ phận rãnh sâu là một nút cổ chai trong quá trình phay. Do dụng cụ nhô ra trong quá trình gia công, lực cắt xuyên tâm tăng lên và dễ sinh ra rung động trong quá trình gia công, điều này ảnh hưởng nghiêm trọng đến chất lượng độ nhám bề mặt và hiệu quả sản xuất cực kỳ thấp. Phương pháp phay chìm có thể giải quyết tốt những vấn đề này, bởi vì lực xung của dụng cụ phay chìm nhỏ và có thể chọn lượng cắt lớn hơn, giúp cải thiện đáng kể hiệu quả sản xuất.

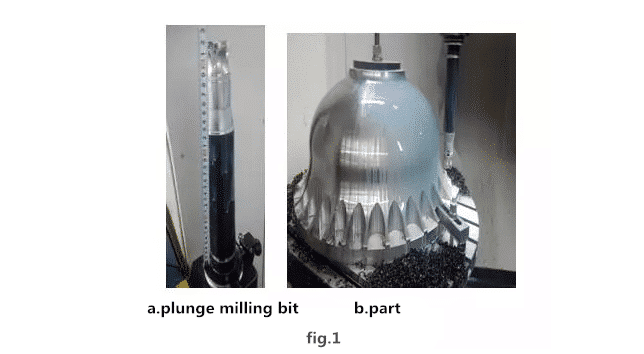

Lấy nắp (xem Hình 1) làm ví dụ, trong quá trình xử lý rãnh sâu, nghiên cứu thử nghiệm về quy trình phay chìm được thực hiện và trên cơ sở đó, chất lượng độ nhám bề mặt của quy trình phay chìm và gia công thông thường được so sánh và xử lý. Việc so sánh các chip đã chứng minh đầy đủ tính ưu việt và hiệu quả xử lý của phay chìm.

1. Phân tích xử lý các bộ phận khó

Mũ là một thành phần quan trọng của một sản phẩm. Nó có các yêu cầu nghiêm ngặt về độ chính xác gia công và độ nhám bề mặt. Phôi có đường kính 838mm, mặt bên 325mm. Nó được rung bằng cách cắt bằng dao cắt dài 0,5mm mỗi lần. Bề mặt của bộ phận rung chuyển, ảnh hưởng nghiêm trọng đến bề mặt của bộ phận (xem Hình 2). Tôi đã thử đục lỗ từ phía sau và luồn thanh nhàm chán qua lỗ. Hiệu quả không tốt, và hiệu quả xử lý cực kỳ thấp. Một ngày được xử lý và cường độ lao động của công nhân cao.

2.ứng dụng và hiệu ứng phay chìm

Phay chìm chủ yếu được sử dụng để gia công thô hoặc bán tinh. Nó có thể cắt vào hốc phôi hoặc cắt dọc theo cạnh của phôi, hoặc nó có thể phay các dạng hình học phức tạp. Để đảm bảo nhiệt độ cắt không đổi, tất cả các dao phay chìm có chuôi bên trong đều được làm mát bên trong. Thân và hạt dao của dao phay chìm được thiết kế để cắt phôi ở một góc tối ưu. Thông thường, dao phay chìm có góc lưỡi cắt là 87° hoặc 90° và phạm vi tốc độ nạp từ 0,08 đến 0,25 mm/răng.

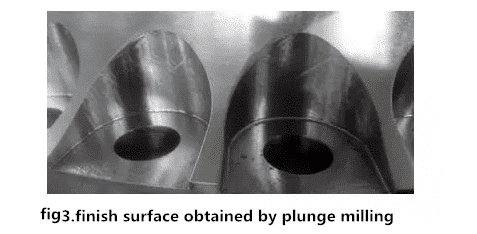

Trong trường hợp phay chìm, đầu tiên là tốc độ loại bỏ kim loại cần thiết cho bộ phận, phương pháp phay chìm có thể rút ngắn đáng kể thời gian xử lý; loại kia phù hợp với phương pháp phay chìm khi chi tiết gia công yêu cầu chiều dài trục lớn của dao. Quy trình phay chìm trong Hình 3 được so sánh với quy trình phay cạnh trong Hình 2 và thu được hiệu ứng bề ngoài tốt, đồng thời thời gian xử lý cũng tăng lên 3 giờ.

3. Hiện thân của hiệu quả xử lý

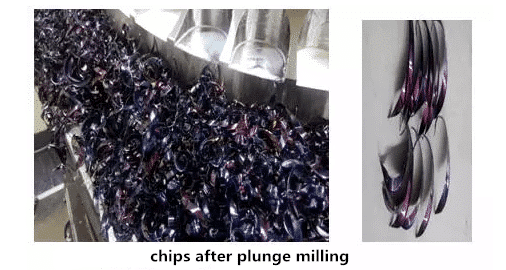

Do sử dụng phương pháp phay chìm, lực cắt xuyên tâm có thể được giảm một cách hiệu quả, do đó nó có độ ổn định xử lý cao hơn so với phương pháp phay cạnh. Quá trình phay chìm cũng giúp giảm nhiệt cắt trong dụng cụ và phôi đi vào, vì tốc độ cắt và cắt phôi rất nhanh khi dụng cụ quay và chỉ một phần nhỏ của phôi khi chuyển động. bước tiếp xúc với dụng cụ. Giảm nhiệt cắt không chỉ kéo dài tuổi thọ dụng cụ mà còn giảm thiểu biến dạng phôi. Như có thể thấy trong Hình 4, một thanh công cụ dài như vậy có thể xay ra các con chip như trong Hình 4 và có thể thấy rằng hiệu quả xử lý thực sự cao, điều không thể đạt được bằng các chiến lược xử lý khác.

Bằng cách áp dụng chiến lược xử lý phay chìm trên các bộ phận, hiện tượng rung lắc trên bề mặt của các bộ phận biến mất, điều này không chỉ cải thiện chất lượng bề mặt mà còn tránh được hiện tượng sứt mẻ lưỡi dao, giảm chi phí tiêu thụ dụng cụ 60% và hiệu quả xử lý cũng được cải thiện gấp 8 lần. Các bộ phận được xử lý bằng phương pháp phay chìm ổn định về kích thước và đạt được kết quả xử lý lý tưởng, không chỉ tiết kiệm chi phí công cụ cho doanh nghiệp mà còn rút ngắn đáng kể chu kỳ giao hàng.