Giảm phát thải khí nhà kính CO2 đã trở thành mục tiêu của thế giới, và hiện nay nhiều nơi đang thảo luận để đánh thuế phát thải CO2. Do sự xuất hiện của các lĩnh vực mới và mọi người phải thích nghi với các lĩnh vực hiện có, các yêu cầu trên cũng có tác động đáng kể đến việc nghiên cứu và phát triển các công cụ gia công. Điều này là do hơn bao giờ hết, cần phải thay thế ổ đĩa, cập nhật các vật liệu nhẹ hơn và tiết kiệm năng lượng và tài nguyên. Nhân viên R & D nhìn thấy tiềm năng lớn để sửa đổi thiết kế các công cụ, lớp phủ mới, chiến lược gia công mới và giải pháp kỹ thuật số đáp ứng thời gian thực với nhiều điều kiện khác nhau trong khuôn khổ hiện có.

Xu hướng hiện nay là sử dụng các vật liệu này trong các hợp kim lithium nhôm nhẹ mới, sẽ sớm áp đảo các công cụ cắt truyền thống và chiếm một lợi thế tuyệt đối. Do đó, nhu cầu về các công cụ hiệu suất cao đặc biệt cho các ứng dụng như vậy sẽ tiếp tục tăng. Ví dụ, các bộ phận máy bay làm bằng hợp kim nhôm thường được xử lý lên đến 90%. Theo hình dạng bộ phận cần thiết, nhiều rãnh và khoang cần phải được phay ra khỏi kim loại để đảm bảo sự ổn định và giảm trọng lượng. Để sản xuất các bộ phận chất lượng cao một cách kinh tế và hiệu quả, cần cắt tốc độ cao (HSC) để xử lý các bộ phận và tốc độ cắt có thể đạt tới 3 000 M / phút. Các thông số cắt quá thấp sẽ dẫn đến sự tích tụ chip, dẫn đến hao mòn nhanh và thay đổi công cụ thường xuyên. Bởi vì thời gian hoạt động lâu của máy công cụ, chi phí cao. Do đó, các nhà khai thác máy công cụ chuyên xử lý nhôm có lý do chính đáng để yêu cầu công cụ cắt của họ có được dữ liệu cắt và tuổi thọ dao trên mức trung bình, cũng như độ tin cậy gia công cực cao.

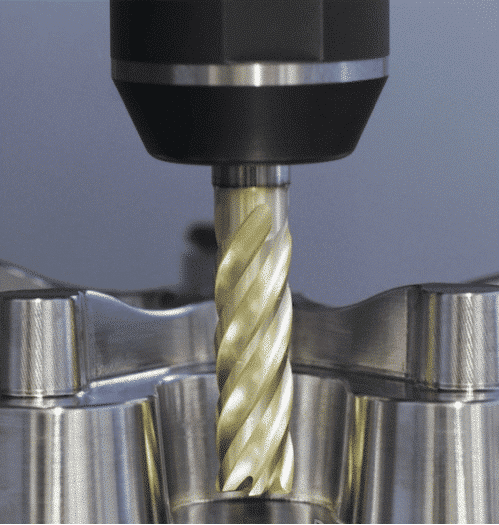

Chúng tôi đã chỉ ra cách giải quyết các yêu cầu phức tạp này. Dao phay 90 ° được trang bị một loại lưỡi mới có thể lập chỉ mục. Nó sử dụng lớp phủ PVD mới, được sản xuất bằng “phương pháp hipims”. Hipims là viết tắt của cụm từ “phun xạ cực âm xung công suất cao”, một công nghệ dựa trên phún xạ cực âm cực mạnh. Điểm độc đáo của quy trình phủ vật lý này là tạo thành một lớp phủ PVD rất dày và mịn, có thể làm giảm ma sát và xu hướng tích tụ phoi. Đồng thời, phương pháp này cải thiện độ ổn định của lưỡi cắt và tăng khả năng chống mài mòn của mặt sau, do đó đạt được tỷ lệ loại bỏ kim loại tối đa. Các thử nghiệm tại hiện trường đã chỉ ra rằng các lưỡi dao có thể lập chỉ mục của hipims có lợi thế hơn các loại tiêu chuẩn. Tuổi thọ của dụng cụ tăng thêm 200%. Nhu cầu về dụng cụ cắt hiệu suất cao để gia công hợp kim nhôm ngày càng tăng, đặc biệt là trong ngành hàng không và công nghiệp ô tô.

Phay động: một chiến lược phay tập trung vào hiệu quả

Nhiều ngành công nghiệp (đặc biệt là ngành cung ứng) đang phải đối mặt với áp lực cải thiện độ ổn định xử lý, tăng tốc độ xử lý, giảm chi phí xử lý và đảm bảo chất lượng xử lý. Đồng thời, các yêu cầu về độ tin cậy gia công và hiệu quả chi phí cũng rất nghiêm ngặt đối với chất lượng bề mặt và độ ổn định kích thước. Ngoài ra, nhu cầu về vật liệu nhẹ hoặc chịu nhiệt cũng đang tăng lên. Tuy nhiên, do các tính chất này, các vật liệu này từ các nhóm vật liệu của ISO m và ISO thường khó xử lý chính xác. Phay động cung cấp giải pháp cho lĩnh vực này, đồng thời đảm bảo hiệu quả sản xuất và độ tin cậy gia công, đó là lý do ngày càng nhiều công ty gia công kim loại dựa vào phương pháp này.

Sự khác biệt giữa cắt hiệu suất cao (HPC) và cắt động cao (HDC) là chuyển động và lực của dao phay. Trong quy trình cắt hiệu suất cao, khi dao phay di chuyển, độ sâu cắt tương đối nhỏ; trong quy trình cắt động cao, hệ thống điều khiển CAD / cam điều khiển dọc theo đường đi của công cụ trong quá trình xử lý hình dạng phôi (Hình 1). Điều này ngăn ngừa hoặc ít nhất là giảm thời gian không cắt. Hơn nữa, độ sâu cắt của cắt động cao lớn hơn nhiều so với cắt hiệu suất cao truyền thống, nghĩa là khoảng cách hành trình được giảm xuống, bởi vì toàn bộ chiều dài dao có thể được sử dụng.

Hình 1 chiến lược phay động đòi hỏi phôi gia công, công cụ phay, máy công cụ và hệ thống CAD / CAM thích hợp

Trong quá trình cắt hiệu suất cao, góc bao thường rất lớn. Do đó, lực lượng trong quá trình cũng rất lớn. Điều này sẽ tăng tốc độ mòn công cụ và trục chính máy. Mặt khác, phay động được đặc trưng bởi độ ổn định gia công cao và tuổi thọ công cụ dài. Nói chung, góc bao của cắt động cao là rất nhỏ, có nghĩa là, lực của dụng cụ và máy công cụ nhỏ hơn nhiều so với cắt hiệu suất cao. So với cắt hiệu suất cao, cắt động cao có thông số cắt cao hơn, thời gian cắt nhỏ hơn và độ ổn định gia công lớn hơn, do đó tốc độ loại bỏ kim loại của nó rất cao.

Kiểm soát nguồn cấp dữ liệu thích ứng: sử dụng các tham số thời gian thực để tối ưu hóa các tham số cắt

Trong một thời gian dài, tự động hóa, số hóa và công nghệ mạng đã được sử dụng rộng rãi trong nhiều lĩnh vực gia công kim loại, và rất phổ biến. Đặc biệt, phần cứng và phần mềm được sử dụng để thu thập và phân tích dữ liệu thời gian thực đã tạo ra một bước nhảy vọt về hiệu suất. Các công cụ phần mềm trình bày cách các công cụ này cung cấp nhiều cơ hội để tối ưu hóa các quy trình (Hình 2). Kiểm soát nguồn cấp dữ liệu thích ứng phân tích dữ liệu đầu vào của máy công cụ trong thời gian thực và điều chỉnh gia công phù hợp. Điều này trả lời một câu hỏi quan trọng cho nhiều người dùng. Đó là, làm thế nào để phát huy đầy đủ các lợi ích của công cụ máy móc mà không có thay đổi lớn đối với quy trình hoặc lập trình lại phức tạp? Phần mềm có thể rút ngắn đáng kể thời gian xử lý của một mảnh duy nhất. Phần mềm đã được tích hợp với chương trình điều khiển hiện có và dữ liệu trong chương trình đã được áp dụng cho quy trình gia công.

Hình 2 tự động điều chỉnh thức ăn theo các điều kiện cắt. Theo cách này, thời gian sản xuất của một mảnh có thể được rút ngắn và độ tin cậy xử lý có thể được cải thiện

Trong lần cắt công cụ đầu tiên, máy tính “học” đầu ra không tải của trục chính và hiệu quả cắt tối đa của từng công cụ. Sau đó, nó đo đầu ra của trục chính lên tới 500 lần mỗi giây và tự động điều chỉnh bước tiến trong từng trường hợp. Điều đó có nghĩa là, máy công cụ luôn chạy với lượng nạp tối đa của mỗi công cụ. Nếu các điều kiện cắt thay đổi (độ sâu cắt, phụ cấp gia công, độ mòn, v.v.), máy tính sẽ điều chỉnh tốc độ và đầu ra trong thời gian thực. Điều này không chỉ có tác động tích cực đến thời gian gia công phôi, mà còn cải thiện độ tin cậy gia công với các đặc tính phay được tối ưu hóa. Lực tác động lên trục chính ổn định hơn và tuổi thọ của máy cắt được kéo dài.

Nếu có nguy cơ gãy dao cắt, máy tính sẽ ngay lập tức giảm lượng nạp liệu hoặc dừng hoạt động hoàn toàn. Sử dụng các khách hàng xử lý máy tính cao cấp của chúng tôi, hiệu quả xử lý của nó đã đạt được sự cải thiện đáng kinh ngạc. Nếu quy trình tương thích, thời gian xử lý có thể giảm xuống 10%. Chúng tôi đã cố gắng cắt giảm một nửa thời gian xử lý. Khi số lượng lớn sẽ giải phóng được nhiều năng lực gia công. Ngoài ra, phương pháp này có hiệu quả cho dù công cụ Walter có được sử dụng hay không. Nó chỉ cần đáp ứng các yêu cầu hệ thống của máy công cụ.