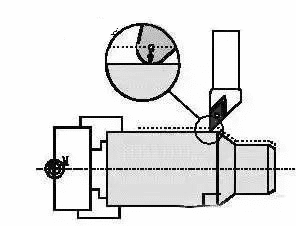

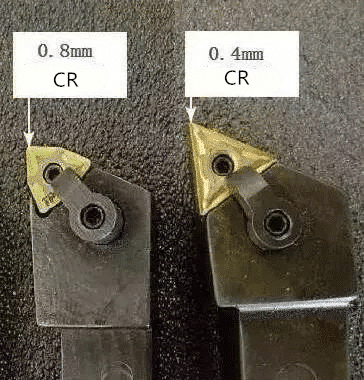

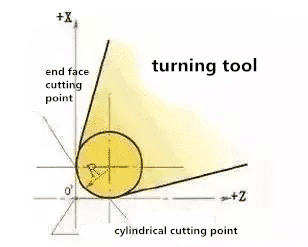

Được thể hiện như hình bên dưới, bán kính góc được tạo thành bởi lưỡi cắt chính và cạnh cắt chéo, còn được gọi là bán kính cạnh.

Trong quá trình cắt gọt, để nâng cao độ bền của mũi dao và giảm độ nhám bề mặt của máy, ở mũi dao thường tồn tại một mép chuyển cung tròn. Bên cạnh đó, lưỡi kiếm không có vòng quay nói chung có hình cung chuyển tiếp với bán kính nhất định. Mặc dù đối với mũi tiện được mài sắc độc quyền, Nó vẫn sở hữu một góc vát cong nhất định. Không có góc tuyệt đối trên bất kỳ mũi quay nào.

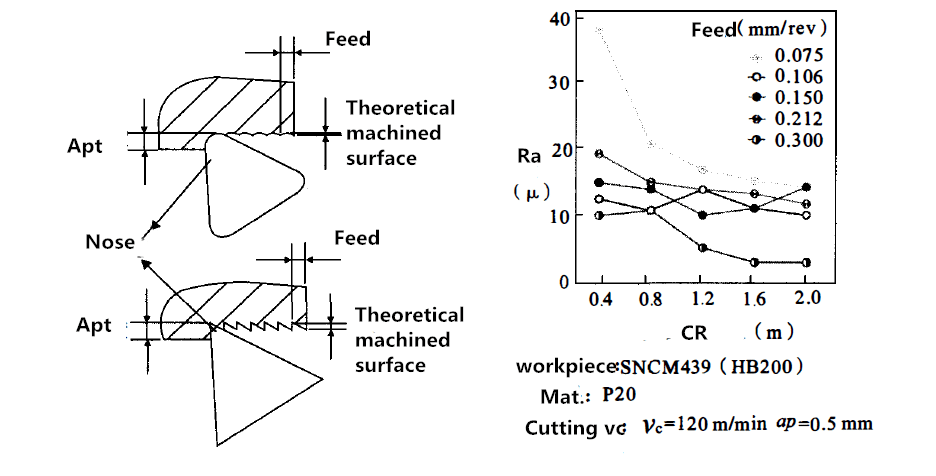

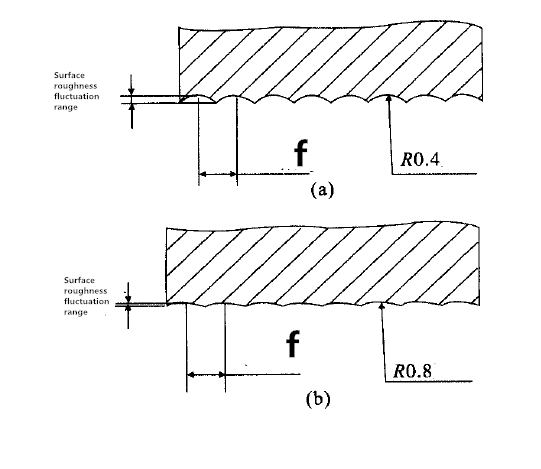

Qua so sánh trên Hình 1 có thể thấy rằng bán kính mũi dao và bước tiến dao trên mỗi vòng quay có ảnh hưởng lớn nhất đến độ nhám bề mặt của phôi. phải được chọn. Hình dưới đây là bảng tham chiếu về mối quan hệ giữa các giá trị của ba yếu tố này. Nói chung, bán kính góc của đầu dao thích hợp với tốc độ ăn dao gấp ba đến bốn lần.

| f | Ra | |||||

| r | 0.4 | 0.8 | 1.2 | 1.6 | 2.0 | |

| 1.6 | 0.07 | 0.1 | 0.12 | 0.14 | 0.16 | |

| 3.2 | 0.1 | 0.14 | 0.18 | 0.2 | 0.23 | |

| 6.3 | 0.14 | 0.2 | 0.25 | 0.28 | 0.32 | |

| 12.5 | 0.2 | 0.28 | 0.35 | 0.4 | 0.45 | |

| 25 | 0.28 | 0.4 | 0.49 | 0.56 | 0.63 |

bán kính góc r mm

f nguồn cấp dữ liệu tối đa cho mỗi vòng quay. Mm

Độ nhám Ra μm

Đối với việc lựa chọn bán kính của bán kính mũi dao và bước tiến dao trên mỗi vòng quay, nó cũng có thể được xác định bằng công thức thực nghiệm lý thuyết (1).

Ra = f2/ r * 125

Trong đó:

Ra (μm) - độ nhám bề mặt;

f (mm / vòng quay) - nguồn cấp dữ liệu trên mỗi vòng quay;

r (mm) - bán kính của cung đầu dao;

125 - hằng số.

Thay thế giá trị đặt của bán kính mũi dao và lượng tiến dao (1), chúng ta cũng có thể tính được độ nhám bề mặt lý thuyết và độ nhám bề mặt.

Ví dụ: Bán kính của cung mũi dao là 0,8 mm và tốc độ tiến dao là

0,2 mm / r, công thức thay thế (1) cho độ nhám bề mặt lý thuyết.

Ra = 0,22/0.8*125=6.25μm

Độ nhám bề mặt lý thuyết là: 6,25 μm

Cần chú ý là nếu bán kính quá lớn sẽ xảy ra hiện tượng rung do tiếp xúc quá nhiều giữa dao và phôi. Ngược lại, nếu bán kính quá nhỏ, đầu mút sẽ trở nên yếu và nhanh bị mòn. Cần phải mài lại thường xuyên, do đó, bán kính phi lê thường là 0,3 ~ 0,4mm.

Bán kính conner (bán kính cạnh)

Khi gia công máy tiện CNC, cần phải bù bán kính góc.

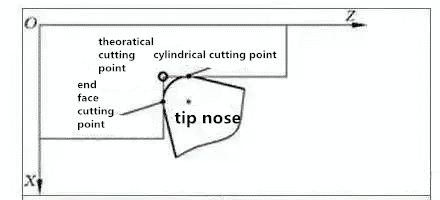

Khi lập trình, đầu dao thường được coi là một điểm, nhưng trong thực tế có một góc được làm tròn. Khi bề mặt, chẳng hạn như mặt cuối, đường kính ngoài, đường kính trong, và các bề mặt tương tự, song song hoặc vuông góc với trục, được xử lý bằng chương trình được lập trình theo điểm đầu lý thuyết, không xảy ra lỗi.

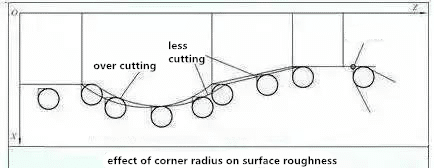

Tuy nhiên, trong quá trình xử lý thực tế sẽ có hiện tượng cắt quá nhiều và cắt nhiều lần. Chúng ta sẽ thảo luận về hai tình huống sau:

- Tiện mặt cuối và mặt trụ trong và ngoài

Hình dưới đây cho thấy đỉnh của một cung tròn và hướng của nó. Điểm mũi dao được sử dụng để lập trình và thiết lập dao là điểm đầu dao lý tưởng. Do sự hiện diện của cung mũi dao, điểm cắt thực tế là điểm tiếp tuyến của cung mũi dao và bề mặt cắt. Khi tiện mặt cuối, điểm cắt thực tế của cung mũi dao giống với tọa độ Z của điểm mũi dao lý tưởng; khi các lỗ bên ngoài và bên trong của ô tô được sử dụng, giá trị tọa độ X của điểm cắt thực tế và điểm đầu dao lý tưởng là như nhau. Do đó không cần thực hiện bù bán kính mũi dao khi tiện mặt cuối và mặt trụ trong và mặt trụ ngoài.

2) Tiện bề mặt côn và bề mặt hồ quang khi gia công bề mặt côn và bề mặt hồ quang

Khi đường gia công không song song với trục máy, có sự lệch vị trí giữa điểm cắt thực tế và điểm mũi dao lý tưởng theo các phương tọa độ X và Z. Ảnh hưởng của bán kính mũi dao đến độ chính xác gia công được thể hiện trong hình dưới đây. Nếu được lập trình với điểm đầu dao lý tưởng, sẽ ít bị cắt hoặc cắt quá mức dẫn đến sai số gia công. Bán kính cung tròn mũi dao càng lớn thì sai số gia công càng lớn.

Trong thực tế gia công dao tiện, do quá trình hoặc các yêu cầu khác, mũi dao thường không phải là điểm lý tưởng mà là cung tròn. Khi gia công các đường viền mặt trụ và mặt cuối song song với trục toạ độ, cung mũi dao không ảnh hưởng đến kích thước và hình dạng của nó, nhưng khi gia công các đường bao hướng không toạ độ như hình nón và cung tròn, điểm cắt dao nằm ở cung đường dao. Nếu nó thay đổi hướng lên trên, vòng cung của đầu dao sẽ gây ra lỗi về kích thước và hình dạng, dẫn đến ít hoặc nhiều vết cắt. Loại lỗi gia công gây ra bởi đầu dao không phải là điểm lý tưởng mà là một cung tròn, có thể được loại bỏ bằng chức năng bù bán kính mũi dao.