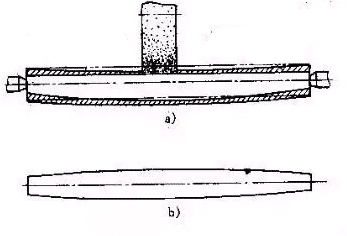

如图1所示。 通常,使用磨料进行加工的称为磨床。常用的磨具有固结磨具(如砂轮、油石等)和涂层磨具(如砂带、砂布等)。根据加工目的不同,磨床可分为外圆磨床、内圆磨床和平面磨床。

图 1 磨削

砂轮的特征要素

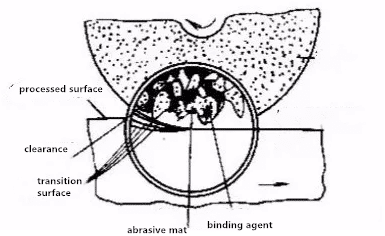

砂轮是由一定比例的高硬度颗粒磨料和结合剂压制烧结而成的多孔体。砂轮和砂轮的选择是否合理非常重要。砂轮能否达到较高的加工质量和生产率是其性能的主要因素。它取决于砂轮的磨料、粒度、结合剂、硬度、结构、形状和尺寸等因素。这些被称为砂轮的特征元素。如图2所示。

图2 砂轮

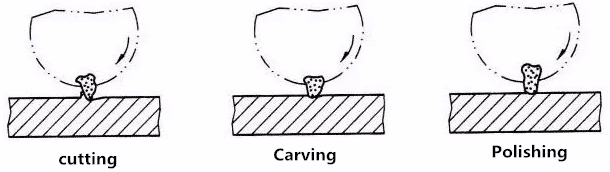

磨粒的切割过程

磨削过程的本质(如图3所示)是一个切削、划痕和摩擦抛光的综合过程,从中可以获得更小的表面粗糙度。切削在粗磨中起主要作用,而在精磨中切削和摩擦抛光并存。

(1)砂轮表面突出高度较高、刃口较锋利的磨粒切入工件较深,产生切屑,起到切削作用(图a)。

(2)小而钝的磨粒只能在工件表面刻画出细小的凹槽,将工件材料向两侧推起隆起。此时,没有明显的切屑产生,只有划痕效果(图b)。

(3)凹形磨粒与钝化磨粒相比,既不切割也不雕刻,只能跳过工件表面,起到摩擦抛光的作用(图c)。

图3 磨粒磨削过程

磨削技术特点

高精度和低表面粗糙度

磨削时,砂轮表面的切削刃多,刃弧半径小。磨料更锋利

切削刃可以切削很薄的一层金属,切削厚度可以小到几微米,这是精密加工的必要条件之一。

用于磨削的磨床比一般切削机床具有更高的精度、更好的刚性和稳定性,并带有微进给机构,可以进行微切削,从而保证精密加工的实现。

磨削时,切削速度非常高。当磨粒以高切削速度从工件表面切下时,有许多切削刃可供切削。每个磨边只从工件上切下极少量的金属,残留区域的高度很小,有利于形成光滑的表面。

加工精度为IT7-IT6,表面粗糙度Ra值为0.2-0.8M。

砂轮具有自锐效果

在磨削过程中,砂轮的自锐作用是其他刀具所没有的一般刀具的刃口。如果发生钝性损坏,切割将无法继续,必须更换或重新研磨。由于砂轮的自锐性,磨粒可以切割出刃口更锋利的零件。在实际生产中,有时将这一原理用于连续磨削,以提高磨削效率。

在磨削过程中,在高速、高压、高温的作用下,磨料会逐渐磨损,变圆变钝。圆磨具和钝磨具的切削能力会下降,而作用在磨具上的力会不断增加。当此力超过磨料强度极限时,磨粒会破碎并产生新的锋利棱角,以代替旧的圆钝磨粒进行磨削;当这个力超过砂轮结合剂的结合力时,圆钝的磨粒就会从砂轮表面脱落,露出一层新锐利的磨粒,继续磨削。

背磨力Fp较大

图 4 总磨削力及其分解

如图4所示,磨削时砂轮作用在工件上的力为总磨削力F。F可分解为三个垂直力,即磨削力Fc、背向力Fp和进给磨削力Ff。在磨削中,由于反进给量小,磨削力Fc较小,进给磨削力Fc较小,一般可以忽略不计。但是背磨力Fp非常大。

这是因为砂轮的宽度较大,磨粒以较大的负前角切削。在刀具的切削过程中,一般来说切削力Fc最大,而磨削中背磨削力Fp最大,这是磨削的一个显着特点。

影响:fp作用于砂轮进入方向,砂轮以很大的力推动工件,加速砂轮钝化,造成砂轮轴及工件弯曲变形,工件易产生圆柱度误差,直接影响工件的形状精度和表面质量,如图5所示。

图 5 磨削前后的工件变形

解决方法:为消除或减少由Fp引起的形状误差,我们采用精磨,增加抛光次数,或使用辅助支撑。

修光:当工件磨削接近最终尺寸(余量通常为0.005-0.01mm)时,不再用刀磨。抛光可以提高工件的形状精度,降低表面粗糙度。研磨质量随着研磨次数的增加而提高。

研磨温度高

磨削速度高,比一般切削快1020倍,为负前角切削。在如此高的切削速度下,磨削、打滑、划伤和切削三个阶段消耗的能量极大,摩擦严重。局部转化为热量,加上磨料较多,而且由于砂轮本身的传热很差,大量的磨削热不能在短时间内散发出去,磨削区形成瞬间高温,大部分磨削热量将传递到零件。一般80%的切削热传递给工件(刀具小于20%),瞬间聚集在工件表面,形成较大的温度梯度。工件表面温度可高达1000℃,而1mm以下的表层接近室温。当局部温度很高时,表面容易发生热变形,甚至烧伤。因此,应使用大量切削液来降低磨削温度。

表面变形强化和严重的残余应力

与刀具切削相比,磨削的表面变形强化和残余应力层要浅得多,但程度要严重得多。零件的加工工艺、精度和性能都会受到影响。

解决方法:及时用金刚石工具修整砂轮,涂抹足够的切削液,增加抛光次数。

磨削应用

1)外圆磨削:

一般在普通外圆磨床或万能外圆磨床上,外圆磨削有立式、卧式、综合、深磨等方法。

纵向磨削法

主要运动:砂轮高速旋转

圆周进给运动:工件旋转运动;

纵向进给运动:工件和磨床的往复直线运动;

水平进给运动:砂轮周期性横向进给。

特点:磨削量小,磨削力小,发热少,散热条件好。良好的加工精度和表面质量。适应性强,生产率低。

应用:单件小批量生产,精磨,尤其是细长轴的磨削。它在实践中使用最多。

横向磨削法

切削运动:工件不作纵向移动,砂轮以低速连续横向进给。

特点:生产率高。工件与砂轮接触面积大,磨削力较大,热量较多,磨削温度较高,工件容易变形和烧伤。

应用:批量和大批量生产,尤其是工件的成型表面。工件加工面较窄,刚性较好。轴磨。

综合研磨法

首先,用十字磨削法对工件表面进行粗磨。相邻两段之间有5-10mm的搭接,工件上留有0.0l-0.03mm的余量。然后,通过纵向磨削方法对工件进行细磨。

综合了横向磨削和纵向磨削的优点。

深磨

磨削时以较小的纵向进给量和较大的反向进给量(一般为0.3mm左右)一次将所有余量去除。

前锥面粗磨,圆柱部分精磨抛光。

应用:在大批量生产中,加工刚度较大的工件,加工面两端相距较远,让砂轮切入切出。

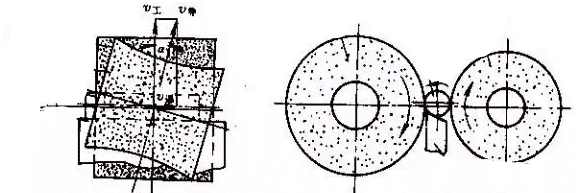

2)在无心外圆磨床上磨外圆

图 7 无心外圆磨削

磨削时,工件放在两个砂轮之间,由下面的支架支撑,没有顶部支撑。较小的由橡胶粘合剂制成,磨粒较粗。它被称为导向轮。另一种用于磨削工件,称为砂轮。导轮轴相对砂轮轴倾斜一个角度,旋转速度比砂轮慢很多,靠摩擦力带动工件旋转。工件一方面旋转做圆周进给,另一方面做轴向进给运动,如图7所示。

无心外圆磨床特点:

工件两端无需预先打中心孔,安装更方便。

机床调整后可连续加工,易于实现自动化,生产效率高。

工件夹在两个砂轮之间,不会因背磨力而弯曲,有利于细长轴类零件的磨削。

无心外圆磨削要求工件的外表面在圆周上必须是连续的。如果圆柱面上有较长的键槽或平面,导轮就不能带动工件连续转动,所以不能磨削。

由于工件支撑在支架上并定位在其自身的圆柱面上,如果对带孔的工件进行磨削,则不能保证圆柱面与孔的同轴度。

无心外圆磨床的调整比较复杂。

3) 孔的研磨

它既可以在内圆磨床上进行,也可以在万能外圆磨床上进行。可加工圆柱孔、圆锥孔及成型内表面等。磨削工艺:

纵向磨圆柱孔时,工件装在卡盘上,沿轴线作往复直线运动。砂轮高速旋转并周期性水平进给。

如果磨出锥形孔,则只有磨床头架锥形角的一半水平偏斜。

4) 平面磨削

周边磨削:用砂轮的外表面进行磨削。

特点:砂轮与工件接触面积小,散热、冷却和排屑性好,加工质量高。

应用:加工质量要求高的工件。

设备:水平轴平面磨床。

端面磨削:用砂轮端面磨削。

特点:磨头伸出长度更短,刚性更好。允许使用更大的研磨剂量,具有更高的生产率。但砂轮与工件接触面积大,发热大,冷却困难,加工质量低。

应用:对质量要求不高的工件,以铣削代替磨削前的预处理。

设备:立轴平面磨床。

磨削发展方向

高精度小粗糙度磨削

如精密磨削、超精密磨削、镜面磨削。

要求:磨床精度、运动稳定性、工艺参数合理、砂轮精修。磨削工艺:磨削时,磨粒的微刃在工件表面切出微屑。同时,在适当的磨削压力下,借助半钝微刃,在工件表面产生摩擦抛光效果,从而达到高精度和小表面粗糙度。

高速磨削

磨削速度VC(>50m/s)。通过提高工件速度来提高金属去除率和生产率。由于磨削速度高,单位时间内通过磨削区的磨粒数量增加,每个磨粒的切削层厚度会变薄,降低切削负荷,磨削的耐久性车轮将得到显着改善。

由于每个磨料的切削层厚度小,工件表面残留区域的高度小,

高速磨削时磨料划伤形成的隆起高度也较小,因此磨削面的粗糙度较小。而高速磨削的反力相应减小,有利于保证工件(尤其是刚度较差的工件)的加工精度。

强力研磨

以大后进给和小纵向进给速度进行磨削,也称为慢进深磨削或深磨削。适用于加工各种异形表面和凹槽,特别适用于磨削难加工材料(如耐热合金)。它可以直接从铸锻件毛坯上磨出所需的零件,大大提高了生产率。无论是高速磨削还是强力磨削,都对机床、砂轮和冷却方式提出了更高的要求。

砂带磨削

设备一般比较简单。皮带转动是主要运动。工件由传送带送入。工件通过托板上方的磨削区,即加工完成。

砂带磨削因其生产效率高、加工质量好、易于磨削复杂表面而成为磨削的发展方向之一。