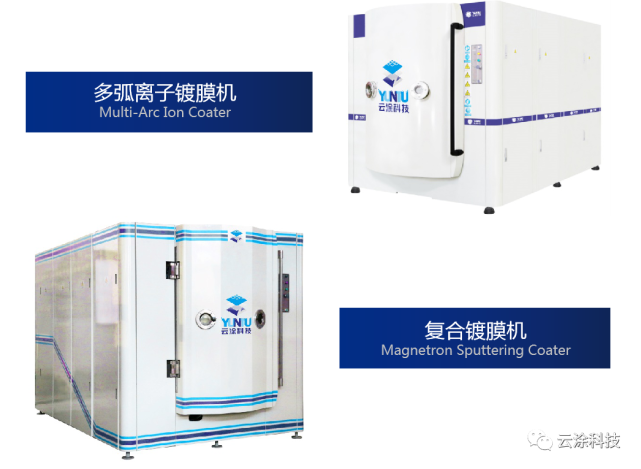

物理气相沉积涂层是国际上广泛使用的一种先进的表面处理技术。其工作原理是利用气体放电在真空条件下使气体或蒸发物质部分电离,在气体离子或蒸发物质离子轰击的同时,使蒸发物质或其反应物沉积在基板上。目前市场上应用最广泛的PVD技术主要分为三类:磁控溅射、多弧离子镀和气相沉积。

PVD磁控溅射镀膜

工作原理:电子在电场作用下加速到衬底的过程中与氩原子发生碰撞,电离大量氩离子和电子,电子飞向衬底。氩离子在电场作用下加速轰击靶材,大量靶材原子飞溅出来沉积在基层表面,形成薄膜层。

溅射镀膜的特点

(1) 小颗粒

溅射镀膜可使薄膜颗粒细小,适用于光学级镀膜

(2) 沉积率低

溅射镀膜沉积速率低,效率低,不适用于工业镀膜

(3) 均匀涂层

溅射镀膜具有颗粒小、沉积慢的特点,采用适当的加载方式即可实现高精度镀膜

(4)结合力高

与传统镀膜相比,溅射镀膜对基材的附着力更高

(5)复杂的过程

溅射镀膜需要更高的配置

多弧离子镀膜

工作原理:采用电弧放电的方法,在固体阴极靶材上直接蒸发金属。蒸发材料是阴极材料的离子从阴极电弧的亮点发射出来,然后以薄膜的形式沉积在基板表面。

通过将辉光放电、等离子技术和真空蒸发相结合,离子镀不仅可以提高薄膜质量,还可以扩大薄膜的应用范围。

电弧涂层的特点

(1) 更高的生产效率

(2)电弧涂层的单一离子能量可使涂层牢固地沉积在基体表面

(3)工艺稳定,对复合镀层可以实现更精确的控制

气相沉积涂层

工作原理:在真空条件下,涂层材料(或薄膜材料)通过一定的加热蒸发方法蒸发气化,粒子飞到基材表面形成薄膜。

气相沉积涂层的特点

(1)工艺简单、技术成熟、应用广泛

(2)不适合高熔点材料和低硬度材料,镀膜时间慢,不适合大规模生产

PVD涂层的性能

与电镀、化学镀、化学热处理等传统表面强化技术相比,PVD镀层具有良好的附着性能,镀层质量好,镀层材料范围广,膜厚为微米级。因此,可以在不影响工件原始尺寸的情况下,提高工件表面的各种物理化学性能。 PVD除了在金属工件上镀非金属或金属外,还可以在非金属上镀金属或非金属,甚至是塑料、橡胶、石英、陶瓷等,以达到耐磨的功能,减摩、防腐蚀、防锈、耐热、抗氧化。

据多方统计,采用PVD涂层镶件不仅减少了脱模剂的使用、人工成本和换模时间,而且大大提高了产量和良率,为企业增效降本、节约能源和减少污染。