金属切削过程中的功率消耗以切削热和摩擦力的形式表示。这些因素使刀具处于恶劣的加工条件下,具有高表面负荷和高切削温度。产生高温的原因是切屑沿刀具正面高速滑动,在切削刃上产生高压和强摩擦。

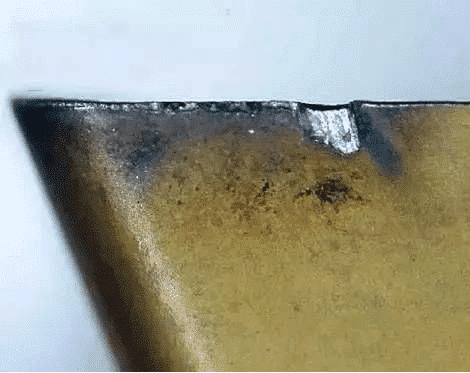

坍塌

在加工过程中,刀具遇到零件微观结构中的硬点,或断续切削,会引起切削力的波动。因此,刀具具有耐高温、高韧性、高耐磨、高硬度的特点。

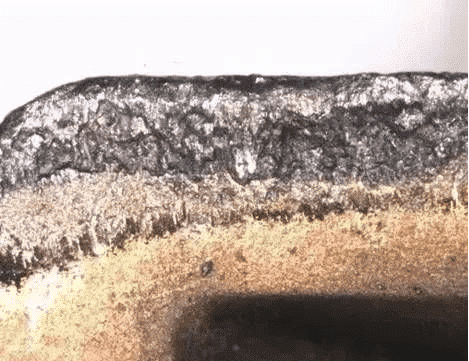

凹槽磨损

在过去的半个世纪里,为了不断提高刀具的性能,进行了大量的研究工作。影响几乎所有刀具材料磨损率的关键因素之一是加工过程中达到的切削温度。不幸的是,切削温度计算的参数很难定义,但实验测量可以为经验公式提供依据。

一般假设切削过程中产生的能量全部转化为切削热,切削热的80%会被切屑带走

数值会随着一些因素而变化,切割速度是主要因素。这会导致大约 20% 的热量进入工具。即使切削低碳钢,刀具温度也能超过550℃,这是高速钢所能承受的最高温度。用CBN刀具切削淬硬钢时,刀具和切屑的温度可超过1000℃。

刀具磨损与刀具寿命的关系

刀具磨损模式可分为以下几类:

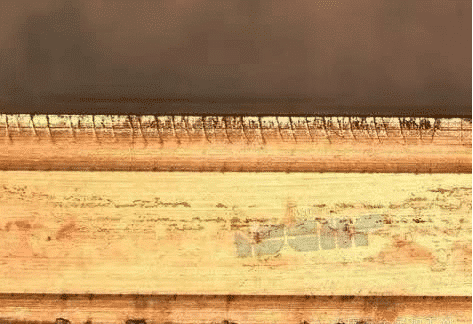

后刀面磨损

凹槽磨损

月牙洼磨损

切削刃崩塌

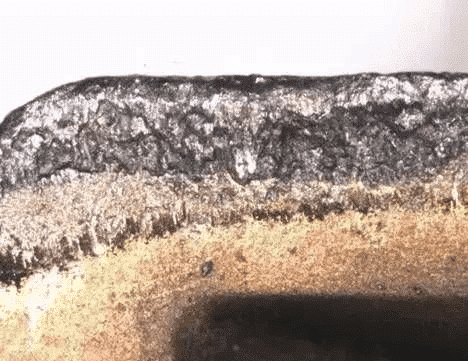

热裂

突发故障

目前,业界对刀具寿命还没有普遍接受的统一定义。有必要针对工件材料和切削技术指定刀具寿命。量化刀具寿命的一种方法是定义一个可接受的背面最大磨损值,即 VB 或 VBmax。

后刀面磨损

从数学的角度来看,刀具寿命可以用下面的公式来表示。泰勒公式为刀具寿命预测提供了一种很好的近似计算方法。

Vctn = C,这是泰勒公式的一般形式。相关参数如下:

VC = 切削速度

T = 刀具寿命

D = 切削深度

F = 进给速度

X 和 y 由实验确定。 N和C是由实验或经验值确定的常数。它们因刀具材料、工件材料和进给速度的不同而有所不同。

从实用的角度来看,为了抑制刀具过度磨损和克服高温,应注意三个关键要素:基材、涂层和切削刃处理。每个要素都关系到金属切削的成败。这三个要素,结合卷屑槽的形状和刀尖的圆角半径,决定了每种刀具的适用材料和应用场合。以上各项参数共同作用,保证了刀具的长寿命,最终体现加工的经济性和可靠性。

矩阵

具有耐磨性和韧性的硬质合金刀具具有更广泛的加工应用。刀具供应商通常将WC晶粒尺寸控制在0.3μm到5μm之间,以掌握基体的性能。 WC晶粒尺寸对刀具切削性能有很大影响。 WC粒度越小,刀具越耐磨;相反,WC晶粒尺寸越大,刀具韧性越好。由超细晶粒基体制成的叶片主要用于加工航空航天工业中的加工材料,如钛合金、铬镍铁合金、高温合金等。

蓄积瘤

此外,通过将钴含量从6%调整到12%,可以显着提高基体的韧性。因此,只需调整基体材料的成分,使其在金属加工应用中满足刀具对韧性和耐磨性的要求即可。

不仅可以通过与表层相邻的富钴层来增强基体的性能,还可以通过在硬质合金中选择性地添加其他类型的合金元素,例如碳化钛 (TIC)、碳化钽 (TAC)、碳化钒(VC)和碳化铌(NBC)。富钴层显着提高了切削刃强度,使刀具在粗加工和断续加工应用中具有优异的性能。

热裂

此外,为了与工件材料相匹配,满足特定的加工要求,在选择合适的基体时应考虑以下五种物理性能:冲击韧性、横向断裂强度、抗压强度、硬度和热冲击韧性。

涂层

目前市场上主流的涂层材料包括:

氮化钛(TIN)——通常是PVD涂层,具有硬度高、抗氧化温度高的特点。

碳化氮化钛(TiCN)——碳的加入可以提高涂层的硬度和自润滑性能。

氮化钛铝(TiAlN 或 AlTiN)——由一层氧化铝组成,可延长刀具在高切削温度应用中的使用寿命,尤其是准干/干切削。与TiAlN涂层相比,由于铝钛比不同,涂层的表面硬度更高。这种涂层方案非常适合高速加工应用。

氮化铬(CRN)——具有高硬度和高耐磨性的优点,是抗切屑堆积的首选解决方案。

金刚石(PCD)——具有最好的有色合金材料加工性能,特别适用于加工石墨、金属基复合材料、高硅铝合金等磨削材料。根本不适合加工钢材,因为化学反应会破坏涂层与基材的结合。

月牙洼磨损

通过对近年来涂层材料的发展和市场需求增长的分析可以看出,PVD涂层刀具比CVD涂层刀具更受欢迎。 CVD 涂层厚度一般在 5-15 微米之间变化

PVD涂层的厚度一般在2-6μm之间。当CVD涂层施加在基材上表面时,CVD涂层会产生拉应力,而PVD涂层会产生压应力。这两个因素对切削刃有显着影响,尤其是在断续切削或连续加工中对刀具性能的影响。在涂层过程中加入新的合金元素,不仅有利于提高涂层的附着力,而且有利于提高涂层的性能。

刀片刃口处理

在很多情况下,切削刃处理(钝化)决定了加工的成败。钝化参数由预设应用确定。例如,钢材高速精加工所需的切削刃处理与粗加工所用的切削刃处理完全不同。

一般来说,连续车削需要钝化切削刃,大多数铣削钢和铸铁也是如此。对于严重的断续加工,需要增加钝化参数或切削刃的t-land负倒角。

相比之下,在加工不锈钢或高温合金时,需要对刀片进行钝化以获得较小的钝化半径,并采用锋利的切削刃,因为在加工此类材料时,很容易产生积屑。同样,在加工铝材时,也需要锋利的切削刃。

在几何形状方面,iska 提供各种带有螺旋切削刃的刀片,其轮廓沿轴线逐渐分布在圆柱表面周围。螺旋叶片的方向类似于螺旋线。螺旋刃设计的优点之一是使切削过程平滑过度,减少颤振,获得更高的表面光洁度。此外,螺旋切削刃可以承受更多的切削载荷,可以降低切削力,同时去除更多的金属。螺旋切削刀具的另一个优点是它们具有更长的刀具寿命,因为它们具有较低的切削力和热量。