金属在切削区域的切削产生的温度高达800-900℃。在切削区域中,切削刃将使工件材料变形并对其进行切削。在连续转弯中,以稳定的线性方式产生热量。相反,当切削齿间歇地切入和切出工件材料时,切削刃的温度将交替地升高和降低。加工系统的组件吸收金属切削过程中产生的热量。通常,热量的10%进入工件,80%的进入芯片,而10%的进入刀具。最好的情况是切屑带走了大部分热量,因为高温会缩短刀具寿命并损坏加工零件。

工件材料的不同热导率和其他加工因素将对热量的分布产生重大影响。当加工导热性差的工件时,传递到工具中的热量会增加。硬度较高的材料将比硬度较低的材料产生更多的热量。通常,较高的切削速度将增加热量的产生,而较高的进给量将增加切削刃中受高温影响的面积。

在以铣削为主的断续切削条件下,刀具的啮合弧度、进给量、切削速度和切削刃槽形的选择对热量的产生、吸收和控制都有影响。

订婚弧度

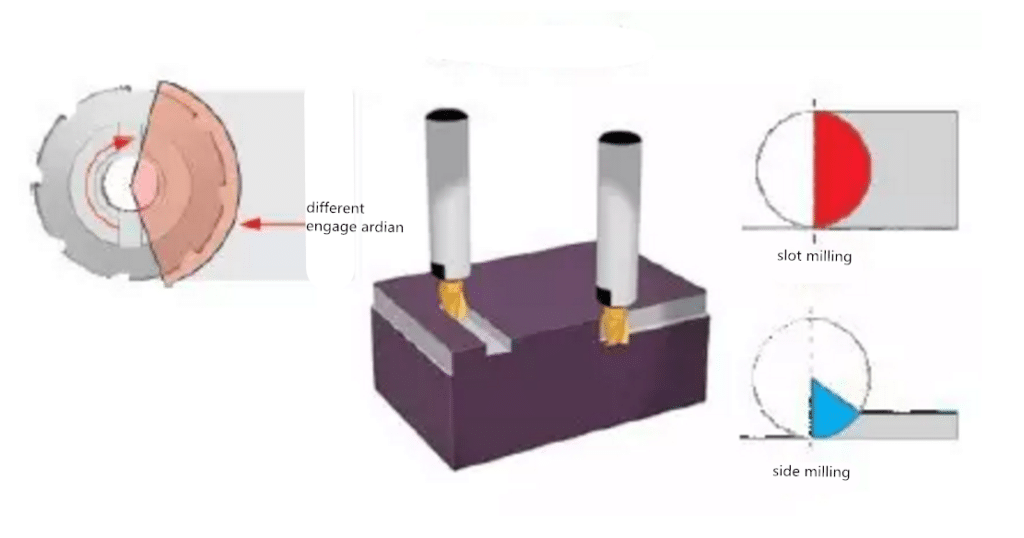

由于铣削过程的间歇性,切削齿仅在部分加工时间内产生热量。切削齿的切削时间百分比由铣刀的啮合弧确定,这受径向切削深度和刀具直径的影响。

不同铣削过程的啮合弧也不同。在凹槽铣削中,工件材料围绕着刀具的一半,并且啮合弧为刀具直径的100%。切削刃的一半加工时间用于切削,因此热量会迅速积聚。在侧面铣削中,刀具的一小部分与工件啮合,并且切削刃有更多的机会将热量散发到空气中。

切割速度

为了使切削区域中的切屑厚度和温度与完全切削时的刀具值保持一致,刀具供应商已经开发出一种补偿系数,可以在刀具啮合百分比降低时提高切削速度。

从热负荷的角度来看,啮合弧很小,切削时间可能不足以产生最长的刀具寿命所需的最低温度。增加切割速度通常会产生更多的热量,而较小的啮合弧度和较高的切割速度的组合有助于将切割温度提高到所需水平。更高的切削速度将缩短切削刃与切屑之间的接触时间,从而减少引入工具的热量。通常,较高的切削速度可减少加工时间并提高生产率。

另一方面,降低切削速度会降低加工温度。机械加工中产生的热量过多,降低切削速度会使温度降低到可接受的水平。

切割厚度

切屑厚度对热量和刀具寿命有很大影响。如果切屑厚度太大,那么重的负载将产生过多的热量和切屑,甚至导致切削刃断裂。如果切屑厚度太小,则仅在切削刃的一小部分进行切削过程,而增加的摩擦和热量将导致快速磨损。

铣削中产生的切屑厚度会随着切削刃进出工件而变化。因此,刀具供应商使用“平均切屑厚度”的概念来计算刀具进给量,以保持最有效的切屑厚度。

确定正确进给速度所涉及的因素包括刀具的啮合弧或径向切削深度以及切削刃的主偏角。啮合弧越大,产生理想平均切屑厚度所需的进给量就越小。同样,刀具啮合弧度越小,获得相同切屑厚度所需的进给速度就越高。刀具切削刃的主偏角也会影响进给量。当切削刃偏角为90°时,切屑厚度最大。因此,为了获得相同的平均切屑厚度,减小切削刃主偏角需要增加进给速度。

切削刃槽

铣刀刀体和切削刃的几何角度有助于控制热负荷。工件材料的硬度及其表面条件决定了刀具前角的选择。前角为正的刀具产生较小的切削力和热量,也可以使用较高的切削速度。但是,正前角刀具比负前角刀具要弱,而负前角刀具会产生更大的切削力和更高的切削温度。

切削刃的凹槽形状会引起并控制切削作用和切削力,从而影响热量的产生。与工件接触的刀具的切削刃可以倒角,钝化或锋利。倒角或钝化后边缘的强度更大,从而导致更大的切削力和更多的热量。锋利的边缘可以减小切削力并降低加工温度。

切削刃后的倒角用于引导切屑,可以是正倒角也可以是负倒角,正倒角会同时降低加工温度,负倒角设计具有更高的强度和热量。

铣削过程是间歇切削,铣削刀具的切屑控制特性通常不如车削那么重要。根据所涉及的工件材料和啮合弧度,确定形成和引导切屑所需的能量可能很重要。狭窄或强制断屑的切屑控制槽可立即卷起切屑,并产生更多的切削力和热量。较宽的切屑控制槽可产生较小的切削力并降低加工温度,但可能不适用于某些工件材料和切削参数的组合。

冷却

控制金属切削中产生的热量的方法是控制冷却液的施加。如果温度过高,切削刃会很快磨损或变形,因此必须尽快控制热量。为了有效降低温度,必须冷却热源。

各种相互关联的因素共同构成了金属切削的负荷。在处理过程中,这些因素将相互影响。本文讨论了铣削中的热问题及其与机械因素的关系。熟悉产生金属切削负荷的因素及其相互作用的总体结果将有助于制造商优化其加工工艺,并最大限度地提高生产率和利润率。