级进模是精密冲压模具的代表。其高速、高效、高精度的特点使其广泛应用于精密微电子零件的生产制造,越来越多的中大型零件也采用精密级进模制造。然而,这种高速、高精度、小型和大量的工作要求也对模具的强度和耐磨性提出了挑战。模具磨损会降低产品精度和模具寿命。停机磨削或模具断裂会耽误工时,降低生产效率,增加生产成本。因此,提高模具强度和耐磨性意味着降低成本,提高生产效率。

模具材料是决定模具强度和耐磨性的主要因素。模具失效的原因有很多,包括模具结构、模具加工工艺和模具工作条件,但归根结底,导致模具磨损和断裂失效的直接因素是材料本身的强度和韧性。硬质合金材料因其高强度、高韧性和高耐磨性而被广泛用于精密级进模。随着精密级进模冲压速度、冲压精度和模具寿命的提高,人们对硬质合金材料的要求也越来越高。

国内外研究人员正从多个角度研究硬质合金级进模的磨损失效机理、原因及耐磨措施。他们大多从外部宏观因素模具失效的角度研究硬质合金分级。

本文通过金相试验,结合材料本身的性能,从微观角度研究了wc2co硬质合金级进模断裂失效的原因。

wc2co硬质合金的研究

Wc2co硬质合金是由难熔金属碳化物和结合金属钴通过粉末冶金法制成的复合材料。钴是铁族元素之一。它是一种用于制造硬质合金的硬质合金。由于CO对硬质相WC具有良好的润滑性和附着力,以及硬质相WC在CO中的溶解度大,wc2co硬质合金具有高强度、高硬度、高耐磨等优良性能。硬质合金的强度远高于各个单一成分的强度。对于这一现象,很多学者进行了非常深入的研究,并提出了一些我们基本认同的理论解释。

德国Dawihl等学者提出了硬质合金骨架理论及其改性骨架理论。他们认为,在硬质合金压块烧结过程中,碳化物颗粒形成相互连接的骨料骨架,骨架间隙中充满了相互渗透的键合相Co。硬质合金的性能是由co相强化的碳化物骨架造成的。骨架理论还认为,当碳化物骨架的强度足够时,

CO相分布越均匀,合金的抗断裂能力越高;当局部co相脱落时,硬质相的骨架容易被破坏,合金强度降低。因此,CO相的含量和分布对硬质合金的性能有重要影响。

格兰德等人。提出了薄膜理论,认为碳化物颗粒被连续的钴薄膜包围,钴薄膜将对高相邻碳化物晶粒的强度起重要作用。我国提出的粒子增强理论认为,硬质合金和钴材料的理论强度实际上很高。只是因为材料中存在大量裂纹缺陷,导致材料的实际强度远小于理论强度。但是,当两种材料的粒径减小到一定程度,混合均匀后,两组出现裂纹缺陷的概率就会增加一倍,两组的实际强度可以大大提高。因此,只要控制WC晶粒和Co层的分布和粒径,就可以充分发挥构件的理论强度。因此,不符合复合概念的结构缺陷,如粗大的碳化物晶粒、CO 池和 CO 的局部损失,都会影响颗粒增强的发挥,

硬质合金的强度和其他性能降低。从以上理论研究可以看出,CO相材料的含量和分布均匀性对wc2co硬质合金材料的强度有重要影响。当共相材料损坏或部分缺失或部分堆积时,硬质合金的强度也会受到损害。

折断冲头金相检验

本研究以高速冲裁后正常磨损下的冲头断裂为例。样品来自深圳一家精密零件制造公司,冲头材料为硬质合金cd750。在 l EO 1530vp 电子

用扫描显微镜和inca300能谱仪观察样品的微观结构和成分。图1是断冲头的形貌。从图中可以看出,凹模断口不均匀,显示凹模侧面的圆角。磨损非常严重。

图1 冲头断口形貌

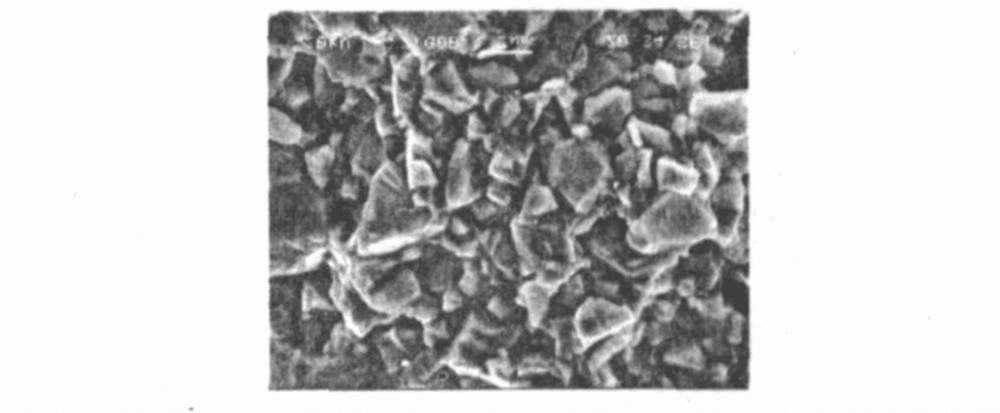

图2为断口中心部位显微组织图,块状WC颗粒堆积紧密有序,棱角清晰;由于模具工作时中心部分不受磨损和润滑剂腐蚀的影响,本研究认为中心部分的组织结构和成分与原始材料完全相同。

图2 断口中心部位显微组织

大多数硬质合金精密级进模都经过磨削。图 3 显示了模具的工作表面。与图2所示的基材相比,可以看到明显的磨痕。 WC块的锋利棱角磨平,表面平整。

图3 模具工作面

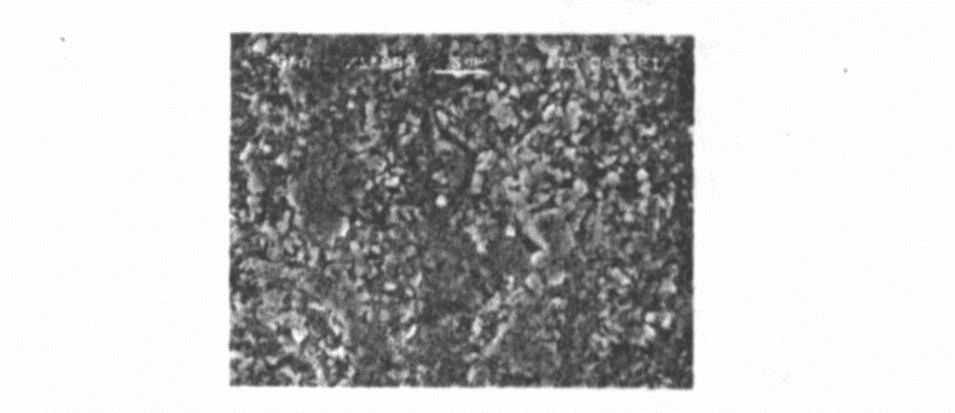

图 4 为模具断口处模具工作面的显微组织。图中,WC块的磨削痕迹大大减少,而WC块脱落的痕迹(椭圆框内部分)非常明显,导致WC块内部未磨削而露出,工作面模具不均匀,边界模糊。

图4 模具断口表面显微组织

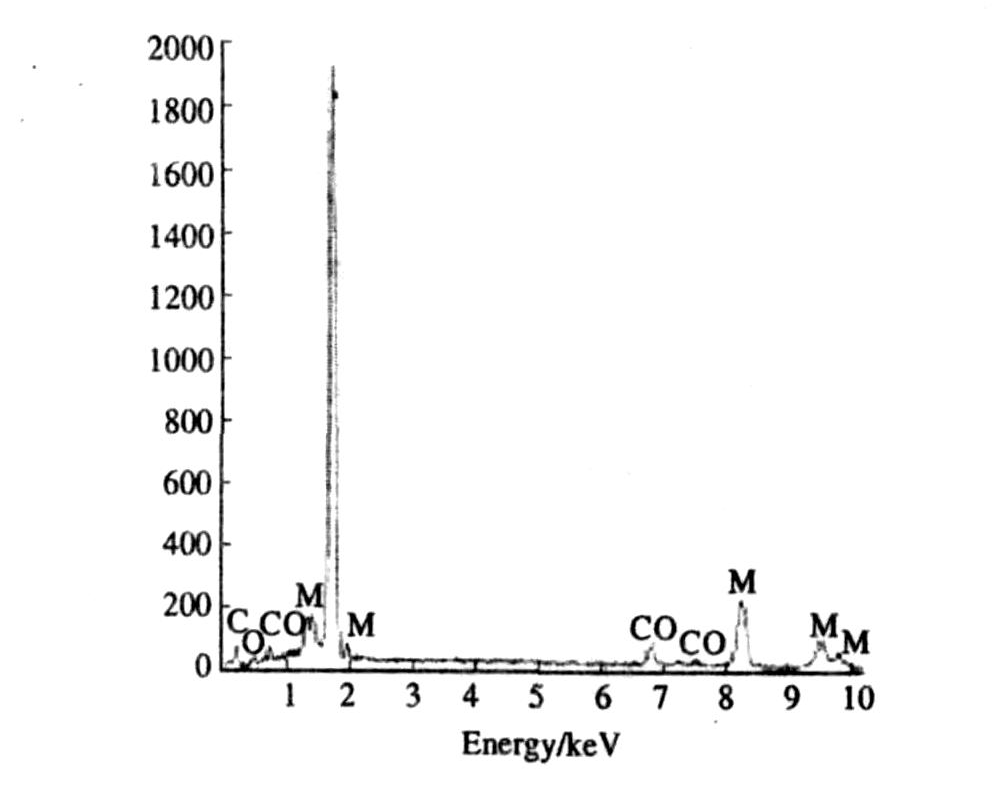

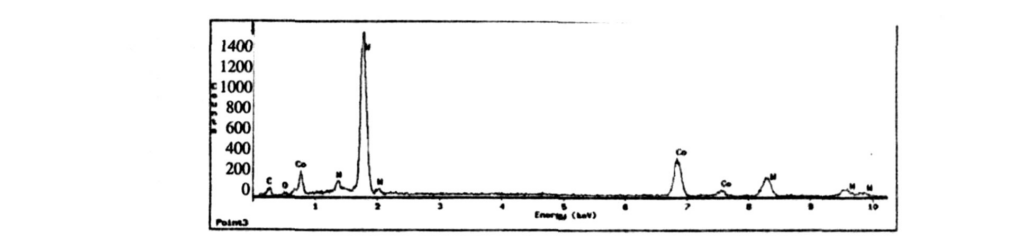

图5为图2所示断口中心部位的能谱分析结果,图6为图4所示断口处模具工作面的能谱分析结果。能谱峰值,可以发现模具工作面部分的W组分峰值明显高于中心部分,而CO组分的峰值低于中心部分。两组分含量值的相对检测还发现,在裂缝中部,W含量占75%,CO含量占25%;在断口处模具工作面上,W的含量为91.93%,而CO的含量仅为8.07%。由于中心部分的显微组织和成分与原始材料完全相同,可以说明断裂处模具工作面上的键合相CO含量较原始材料明显减少。硬质合金材料。

图5 模具工作面断裂处的峰值能谱检测

图 6 裂缝中心能谱检测峰值

断裂分析

模具断裂的直接原因是材料的强度和韧性不足。从前人对wc2co硬质合金性能的研究可知,硬质合金的强度和韧性很大程度上取决于CO的含量和结合条件。

在断口凸纹部位,表面磨损导致Co元素损失,CO组分含量明显降低。 CO的损失破坏了WC硬相骨架的连续性,WC块的键合状态随之发生变化。当表面WC块体周围CO相的损失达到一定程度时,CO相对于WC颗粒的结合和复合增强作用将大大减弱甚至消失,导致WC颗粒从材料基体上脱落并在表面形成凹坑。模具表面,同时模具内部未经研磨的WC块也暴露出来,破坏了原有的硬相骨架结构;具有锋利棱角的外露WC块降低了硬质合金的耐磨性,加速了硬质合金的磨损;这也进一步加速了Co的损失。CO和WC颗粒的脱落循环不断扩大,导致该部位材料的韧性和强度降低,直至达到极限,因此模具在该处断裂。

结论

观察断口处模具工作面的微观形貌,并与原始材料形貌和模具原始磨削工作面进行比较;通过EDS比较了断口处模具工作面与原始硬质合金材料CO和W的成分差异,得出以下结论:

(1)CO相元素的含量和分布均匀性对wc2co硬质合金的性能有重要影响。 CO的损失会直接导致wc2co硬质合金性能下降。

(2)在高速冲裁过程中,硬质合金模具磨损后,因CO、WC颗粒脱落,模具表面凹凸不平,骨架结构受损。

(3)在高速冲裁条件下,模具磨损表明Co元素含量显着降低,CO对WC硬质相的结合和复合强化作用减弱,降低了模具的强度和韧性。材料,加速材料磨损,导致模具断裂。

Kalıp alanında kullanılmasını tavsiye ettiğiniz karbür nedir。 Yoğunluk bakımından GB kaç olmalıdır?不: Pres baskı esnasında şekil verdiği malzeme pirinç'tir。特谢库勒

你好穆欣,

谢谢你的评论。

我们建议硬质合金拉丝模使用 6-8% 左右的低钴,硬质合金冷镦模使用高钴 15-25%。

密度在13.5-14.5 g/cm^3左右。

如果您有任何疑问,请随时与我们联系 [email protected]

此致,

蒂姆