金属材料的疲劳强度对各种外部和内部因素非常敏感。外部因素包括零件的形状和尺寸、表面光洁度和使用条件,而内部因素包括材料本身的成分、组织状态、纯度和残余应力。这些因素的细微变化都会引起材料疲劳性能的波动甚至较大变化。

各种因素对疲劳强度的影响是疲劳研究的一个重要方面。该研究将为零件的合理结构设计、材料的正确选择以及各种冷、热加工工艺的合理制定提供依据,从而保证零件的高疲劳性能。

应力集中对疲劳的影响

常规疲劳强度是通过仔细加工的光滑试样测量的。然而,实际的机械零件难免有不同形式的缺口,如台阶、键槽、螺纹和油孔等。这些缺口的存在造成应力集中,使缺口根部的最大实际应力远大于零件所承受的名义应力,零件的疲劳失效往往从这里开始。

尺寸因素的影响

由于材料结构的不均匀性和内部缺陷的存在,尺寸的增大会增加材料的失效概率,从而降低材料的疲劳极限。尺寸效应的存在是将实验室小样品测得的疲劳数据应用于大型实际零件的重要问题。由于无法在小样本上重现实际尺寸零件上的应力集中和应力梯度,因此实验室结果与某些特定零件的疲劳失效脱节。

表面加工状态对疲劳的影响

加工表面总是存在凹凸不平的加工痕迹,相当于微小的缺口,造成材料表面应力集中,从而降低材料的疲劳强度。试验表明,对于钢和铝合金,粗加工(粗车削)的疲劳极限比纵向精抛降低10%~20%或更多。材料的强度越高,对表面光洁度越敏感。

化学成分的影响

材料在一定条件下的疲劳强度和抗拉强度之间存在着密切的关系。因此,在一定条件下,凡是能提高抗拉强度的合金元素,都能提高材料的疲劳强度。相比较而言,碳是影响材料强度的最主要因素。但是,一些在钢中形成夹杂物的杂质元素对疲劳强度有不利影响。

热处理和显微组织对疲劳的影响

不同的热处理条件会导致不同的显微组织。因此,热处理对疲劳强度的影响本质上是组织的影响。同一种成分的材料,虽然热处理方式不同,可以获得相同的静态强度,但疲劳强度会因组织不同而有相当大的变化范围。

在相同强度水平下,片状珠光体的疲劳强度明显低于粒状珠光体。渗碳体颗粒越细,疲劳强度越高。

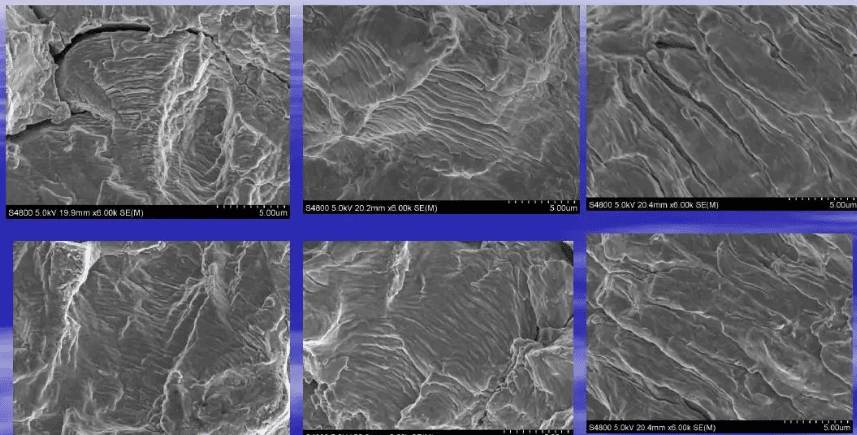

夹杂物的影响

夹杂物本身或其产生的孔洞相当于微小的缺口,在交变载荷作用下会产生应力集中和应变集中,成为疲劳断裂的裂纹源,对材料的疲劳性能造成不利影响。夹杂物对疲劳强度的影响不仅取决于夹杂物的种类、性质、形状、大小、数量和分布,还与材料的强度等级、所受应力的大小和状态有关。

不同类型的夹杂物具有不同的机械物理性能,与母材的性能不同,对疲劳性能的影响也不同。一般来说,容易变形的塑性夹杂物(如硫化物)对钢的疲劳性能影响不大,而脆性夹杂物(如氧化物、硅酸盐等)则危害很大。

膨胀系数比基体大的夹杂物(如硫化物)受基体压应力影响较小,而膨胀系数比基体小的夹杂物(如氧化铝)受基体拉应力影响较大。

夹杂物和母材的致密性也影响疲劳强度。硫化物易变形并与母材紧密结合,而氧化物易与母材分离,造成应力集中。因此,从夹杂物的种类来看,硫化物影响不大,而氧化物、氮化物和硅酸盐则危害较大。

表面性质变化和残余应力的影响

表面状态的影响除上述表面光洁度外,还包括表面力学性能的变化和残余应力对疲劳强度的影响。表面力学性能的变化可由表面化学成分和结构的差异引起,也可由变形强化引起。

渗碳、渗氮、碳氮共渗等表面热处理不仅可以增加零件的耐磨性,而且可以提高零件的疲劳强度,尤其是提高腐蚀疲劳和抗咬蚀能力的有效手段。

表面化学热处理对疲劳强度的影响主要取决于加载方式、渗碳层中碳和氮的浓度、表面硬度和梯度、表面硬度与芯部硬度的比值、渗层深度以及残余压应力的大小和分布。表面处理形成的应力。大量试验表明,只要先对缺口进行机加工,再进行化学热处理,一般来说,缺口越尖锐,疲劳强度的提高越大。

不同加载方式下表面处理对疲劳性能的影响不同。在轴向载荷下,表层应力与层下应力相同,因为应力沿层深没有不均匀分布。在这种情况下,表面处理只能提高表层的疲劳性能。由于芯材没有得到强化,疲劳强度的提高有限。在弯曲和扭转条件下,应力分布集中在表层。表面处理形成的残余应力与这种附加应力叠加,使表面的实际应力减小。同时,由于表面材料的强化,可以有效提高弯曲和扭转条件下的疲劳强度。