冶炼时钢液中的夹杂物是铸钢件产生裂纹的重要原因之一。为了减少钢水中的夹杂物,在冶炼过程中应加强脱氧、脱硫、除杂、脱气等冶炼操作,并在炉后钢包内采取必要的措施,如添加稀土以改性改变夹杂物的形状,从而减少夹杂物的存在,更好地消除铸钢件的裂纹。

1、钢中夹杂物的种类及产生原因

钢中的夹杂物主要是指钢中的非金属夹杂物。一般认为,钢中非金属夹杂物通常以下列形式存在:氧化物:F·EO、Fe2O3、mNO、Al2O3、SiO2、MgO等;硫化物:m ns、FES等;硅酸盐:fesio 4、m nsio 4、FeO·a L2O3·SiO2等;氮化物:AlN、Si3N4等

钢中的非金属夹杂物来自两个方面:一是随着冶炼过程而产生,即出钢时加入的铁合金的脱氧产物和浇注时钢水和空气的二次氧化产物,称为内生夹杂物。一般为小颗粒,均匀分布在钢中;另一类是由于各种原因从外部带入的,称为外来夹杂物,这类夹杂物大多形状不规则,尺寸较大,分布不均匀,是产生裂纹的主要原因,对钢材有害。

内生夹杂物主要产生于以下几种情况:①冶炼过程中,脱氧产物没有完全消除,或浇注过程中温度下降,连续反应产生的脱氧产物来不及上浮而残留。在钢水中,有的以小颗粒存在于钢的基体组织中,有的聚集成大颗粒Al2O3),有的以固溶状态存在于钢中(如m no、f EO); ②出钢、浇注过程中,钢水与空气接触被氧化,氧与钢中元素结合形成二次氧化物残留在钢水中;钢水凝固过程中,FES和低熔点的FeO从钢水中分离结晶,最后在晶界和枝晶间析出。

外来夹杂物:此类夹杂物主要是由原料带入的,如泥沙、炉渣、保护渣等。浇注系统的耐火材料受到钢水的冲刷和浸蚀,残留在钢水中,大部分是大颗粒夹杂物。

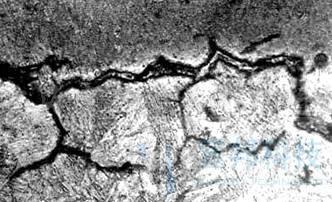

非金属夹杂物在高温下溶解在钢水中或单独存在于钢水中。但随着温度的降低以及成分、气体压力等条件的变化,原本溶解在钢水中的夹杂物在结晶过程中会以独立相的形式分离出来,聚集在晶界上,成为切削加工的微观单元。铸钢基体的连接是裂纹的初始来源,从而形成潜在的裂纹隐患。

2、铸钢主要夹杂物与裂纹的关系及减少措施

在非金属夹杂物中,造成铸钢件裂纹的主要原因是硫化物夹杂物,它往往与其他因素共同作用,增加铸钢件的裂纹倾向。在铸钢中,硫化物夹杂物分为三种类型:I型——球形; II型——点链状粒间膜; III型——任意分布的锐角。其中,II类夹杂物对钢的危害最大,III类夹杂物次之,I类夹杂物最少。硫化物夹杂物与脱氧程度和钢中残留铝量有关。当铝固溶体量低且氧残留量少时,可获得I类夹杂物。

脱氧剂对夹杂物的形成和钢的性能影响很大。复合脱氧剂的脱氧效果比单一脱氧剂好,因为复合脱氧剂形成的夹杂物较大,易于上浮去除。如果钢水脱氧不充分,则容易产生气孔和裂纹。但最终脱氧所用的铝量刚好够脱氧而不残留,铝固溶量低,残留氧量少,就会产生II类夹杂物。一般情况下,铝脱氧过度会产生Ⅲ类夹杂物。需要注意的是,如果使用过量的铝,则会沿晶界析出更多的氮化铝夹杂物,导致“岩石状”脆性断裂,使钢性能恶化。因此,用过量的铝进行脱氧是不合理的。铝的添加量和钢中的残留铝不宜太低或太高。

铝脱氧是一种广泛使用的钢脱氧方法。工业生产中通常采用两种脱氧工艺,一种是添加铝脱氧工艺,另一种是控制铝脱氧工艺。前者是用铝彻底除去钢中的溶解氧,然后通过各种搅拌方式尽可能除去Al2O3夹杂物;后者是仅用硅锰粗略脱氧,并严格控制钢中铝、钙含量,从而控制钢中析出的氧化物夹杂物的成分、性能和形貌[3]。前者首次脱氧率大于90,脱氧产物主要为Al 2O 3 ;第二次大大还原,第一次脱氧产物主要是SiO2。

外来夹杂物可根据其来源去除,而内生夹杂物则需要通过脱氧和钙处理来控制。

在钢包精炼中,向钢水中吹入更多、更小的氩气泡,以除去初级脱氧产物。

为了更好地去除钢中夹杂物,减少裂纹,冶炼操作采取以下措施。

(1)准备原材料,防止外来夹杂物。

(2)采用合理的炼钢工艺:如采用合理的吹氧、配电工艺,保证一定的脱碳速度使夹杂物上浮,保持良好的炉况。 (3)采用复合脱氧剂代替单一脱氧剂。 (4)炉后钢包中添加稀土,可改变夹杂物形态,减少夹杂物,减少铸钢件裂纹