当硬质合金中的WC晶粒小于0.5μm时,晶粒越细,缺陷越少,抗弯强度和硬度越高。用于生产超细硬质合金的WC粉的粒径要小于一般硬质合金中使用的WC粉WC粉末具有高活性,并且在烧结过程中易于引起晶粒长大,这是裂纹源之一。

目前,有两种主要的控制晶粒尺寸的方法:

首先,采用新的烧结工艺。结果表明,在1400℃烧结30s后,可以完成数十种纳米WC Co复合粉末的致密化,晶粒尺寸为0.2μm,但如果烧结时间延长到60s,晶粒尺寸将快速增长。可以用于纳米WC Co硬质合金复合粉末的新烧结工艺主要包括微波烧结,热等静压烧结,放电等离子烧结和两阶段烧结。

其次,添加晶粒生长抑制剂以抑制晶粒生长,通常使用VC,TAC和Cr3C2抑制剂。

介绍了缓蚀剂的作用机理,影响缓蚀剂作用的因素,缓蚀剂的添加方式,常用的缓蚀剂,最新缓蚀剂的开发以及缓蚀剂对合金综合性能的影响。

抑制剂的抑制机理及其影响因素

硬质合金晶粒长大的驱动力来自表面能的降低。 WC的晶粒长大主要是通过WC的溶解沉淀机理,即小晶粒WC溶解在液相中并沉淀在大晶粒WC的表面上。对于WC Co硬质合金,可通过添加晶粒长大抑制剂来限制WC晶粒的粗化。

抑制剂的加入会减慢WC的溶解沉淀速率,并且存在三种抑制机制:

1.抑制剂吸附在碳化物颗粒的表面,降低了WC的表面能和WC在液相中的溶解度。

2.抑制剂溶解在液态CO中,通过液态重结晶减慢WC的生长。

3.抑制剂沿WC / WC界面的偏析阻碍了WC界面的迁移,阻止了WC粒子的聚集和生长。

抑制剂的抑制作用取决于以下因素:

1.降低WC粉的粒径会增加WC Co的晶界面积。抑制剂可以在WC表面广泛分布,但不能无限地增加。它们的极限值取决于它们在键合阶段的饱和浓度。

2.钴含量。由于粘合剂含量低且自由冲程短,该抑制剂易于在一定温度下发挥作用。

3.粉末混合均匀。混合粉末中粘结剂相的不均匀分布将导致在烧结过程中抑制剂对WC晶粒长大的作用面积不同;混合粉末中抑制剂的不均匀分布或尺寸过大将延长抑制剂所需的扩散途径

4.合金烧结温度。随着烧结温度的升高,为了保持液相中抑制剂的高浓度,需要增加液相的量和晶粒长大抑制剂的含量。因此,粉末尺寸越小,钴含量越低,粉末混合越均匀且烧结温度越低,则抑制剂的抑制效果越好。

谷物生长抑制剂的添加方法

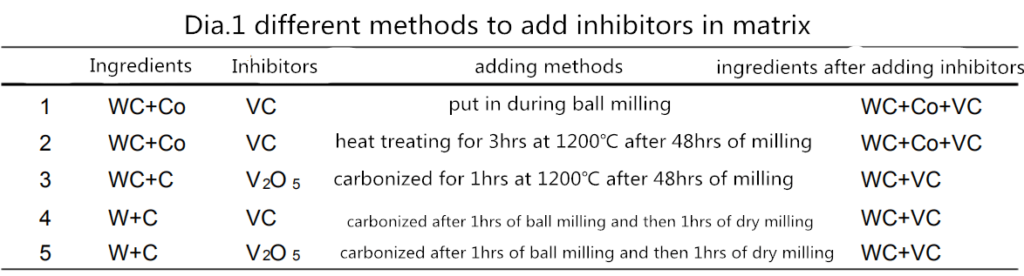

抑制剂主要以三种方式添加:

1.在湿磨过程中将WC,CO和晶粒长大抑制剂混合在一起。

2.在碳化之前,混合对应于晶粒生长抑制剂的氧化物。

3.第三种方法是将抑制剂的盐溶液与蓝钨或黄钨湿混合,并在还原前与蓝钨或黄钨形成涂料粉末,然后进行进一步的热分解和还原。

谷物生长抑制剂的类型

过渡金属碳化物

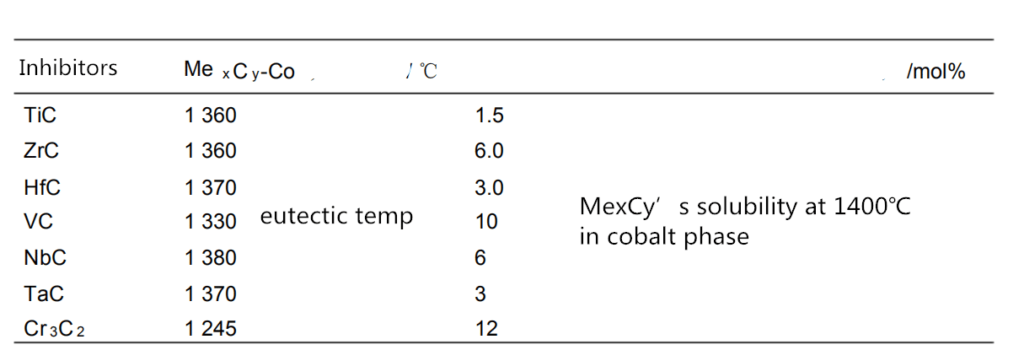

过渡金属碳化物是晶粒长大的常见抑制剂。过渡金属碳化物抑制WC晶粒的有效性与其自身的热力学稳定性有关。它们的热力学稳定性的顺序为VC> Cr3C2> NBC> TAC> tic> ZrC> HFC。但是,每种碳化物都具有最大添加量,这对抑制WC晶粒的生长没有进一步的影响。在一定温度下,碳化物添加剂的量取决于粘合剂相中碳化物的饱和浓度和粘合剂相的含量。表2显示了各种添加剂在CO相中的溶解度。从表中可以看出,VC和Cr3C2在CO相中的溶解度最高,二元共晶温度最低,因此被广泛用作WC Co晶粒长大抑制剂。

稀土元素

稀土元素是常见的添加剂之一,它可以抑制晶粒长大,改善组织分布,净化晶界,并在增强和增韧硬质合金方面发挥有效作用。同时,稀土还可以降低硬质合金的烧结温度,可以解决控制晶粒长大和烧结致密化之间的矛盾。合金表面宏观压缩应力的增加也是加入稀土氧化物增加WC Co硬质合金强度的重要原因。

硼和磷

结果表明,硼对硬质合金的烧结温度可降低至1340℃,随着烧结温度的降低,合金的细晶粒明显细化,有利于合金性能的提高,并提高了合金的性能。硼的添加对结合相和WC相的润湿性影响很小,并且合金的弯曲强度不受影响。通过添加少量的镍和磷粉末,可将WC Co的烧结温度降至1050-1100℃。其机理是Ni-P的共晶温度远低于Co的熔点。添加Ni和P后,液相可以在较低的温度下出现,这导致固体颗粒的溶解和沉淀以及形成Pb。预先产生骨架,并且烧结过程更加充分,从而抑制了WC晶粒的生长。

铜钼金属抑制剂

在wc-13fe / Co / Ni硬质合金中添加少量的Cu可以细化球化的WC晶粒。这主要是因为Cu在烧结过程中会溶解到Fe / Co / Ni粘结剂中,从而降低了WC在粘结剂中的溶解度,从而降低了溶解再沉淀过程中晶粒的生长速度。铜还使WC晶粒球形化。在硬质合金的烧结过程中,将钼包覆在硬质合金相的周围,从而提高了硬质合金相与硬质合金相之间的润湿性,从而细化了硬质合金相的颗粒。

晶粒长大抑制剂对合金性能的影响

晶粒长大抑制剂对合金性能的影响主要体现在合金的硬度和弯曲强度上。不同的添加剂具有不同的晶粒尺寸抑制机理,因此不同的晶粒长大抑制剂对性能的影响也不同。

过渡金属碳化物

VC,Cr 3C 2和其他添加剂的加入可以有效地改善WC Co硬质合金的耐热性和耐磨性。此外,当添加剂合适时,可以有效地提高合金的高温强度和高温硬度,但是可以降低合金的室温强度并且合金变脆。因此,必须将添加剂的量控制在一定范围内。例如,对于WC-6% CO和WC-10% Co合金,添加cr2c3会降低合金的室温弯曲强度。当Cr 2C 3的含量为0.3%〜0.5%(CO含量的质量分数)时,高Co合金的室温弯曲强度不会受到明显的影响,但是对于低Co合金,室温弯曲强度会受到影响。明显减少。加入TAC和NBC会得到相同的结果。发现VC对wc-6.5% Co硬质合金的组织和性能的影响。发现VC抑制了WC晶粒的生长,导致明显的晶粒细化并缩小了晶粒尺寸的分布。晶粒尺寸从不添加VC的0.5-1μm减小到添加2.0% VC的0.15μm。同时,加入VC大大提高了合金的硬度,当VC含量为2.0%时,其最大值为94.1 HRA。但是,这也会降低合金的强度。当VC含量为0.5%时,合金的硬度和韧性为93.0hra和11.2MPa·M 1/2,综合性能最高。加入TAC不仅可以防止WC晶粒长大,还可以降低合金的碳含量。

稀土元素

WC-20(Fe / Co / Ni)合金的硬度随稀土含量的增加而增加。稀土的添加可以改善w-co-ti合金的性能,特别是提高射金的抗冲击性。同时,稀土元素可以抑制(Ti,w)C固溶体的晶粒聚集和生长并细化晶粒。当将稀土氧化物添加到WC Ni合金中时,由于稀土氧化物的分散增强,结合相Ni的强度增加。当结合金属含量的稀土含量为1.2%〜1.6%时,合金的弯曲强度达到最大值(添加CeO 2时为1680mpa,添加Y2O3时为1900mpa)。通过添加混合稀土氧化物的0.25%〜1.00%在一定程度上提高WC-8% Co合金的弯曲强度,而当添加稀土氧化物的0.25%〜0.50%时可以提高11.5%,但是过量添加稀土会导致弯曲强度降低。因此,可以大大提高具有稀土元素的硬质合金的弯曲强度。

铜和钼金属抑制剂

向硬质合金中添加少量的铜不仅可以提高合金的强度,而且可以提高合金的冲击韧性。

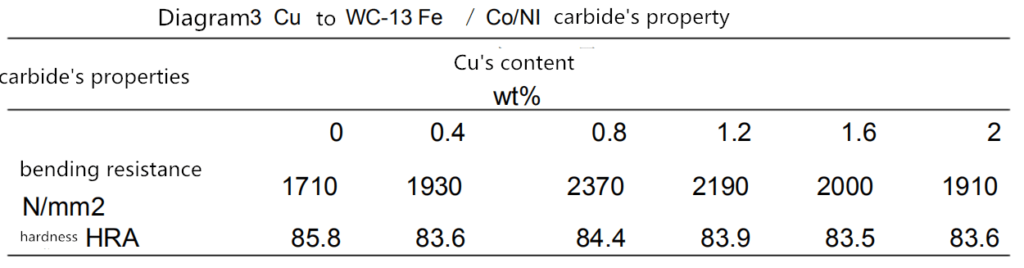

当在WC-13% Fe / Co / Ni中添加少量铜时,合金的硬度降低,而弯曲强度则大大提高。当铜的量为约0.8%时,合金的弯曲强度和硬度分别为2370MPa和hra84.4。请参阅下面的表3。在WC Co中添加Mo时,弯曲强度和印度随Mo添加量的增加而增加。当Mo添加量为5%时,弯曲强度达到最大值,而当Mo添加量为7.5%时,弯曲强度达到峰值19.25gpa。但是,Mo的含量超过5%时,弯曲强度会逐渐降低,这是由于金属间化合物CO的存在引起的样品脆化3(Mo,w)3C。