硬质合金是由一般为碳化物的难熔金属硬质化合物(硬质相)和通过粉末冶金法获得的金属结合剂(结合相)制成的。作为切削工具的硬质合金,常用的碳化物有碳化钨(WC)、碳化钛(TiC)以及碳化钽(TaC)、碳化铌(NbC)等。主要使用的结合剂是Co。硬质合金主要取决于钴的含量。

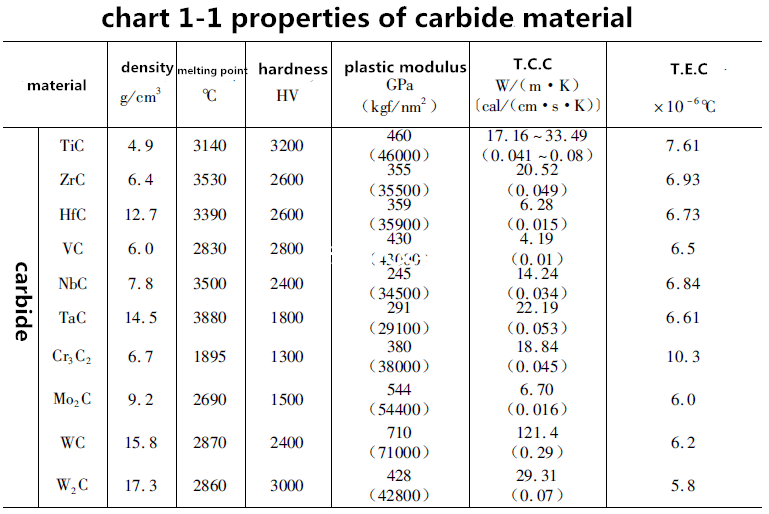

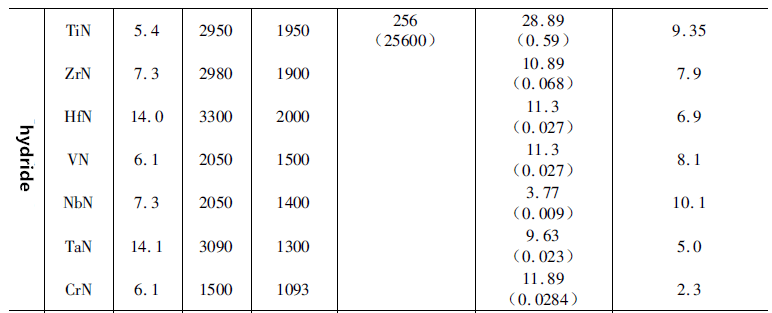

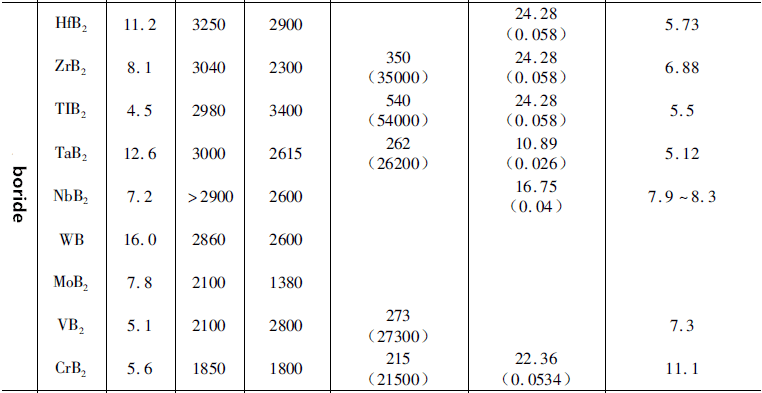

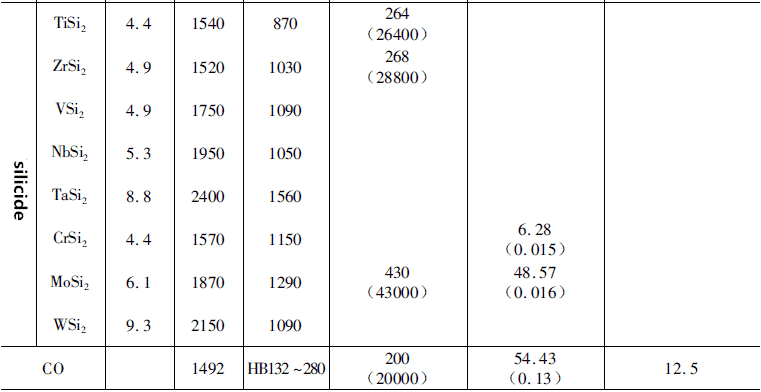

由于硬质合金中的碳化物具有高熔点、高硬度(见表1-1)、良好的化学稳定性、良好的热稳定性和大量的高温碳材料,其硬度和耐磨性和耐热性电阻高于高速钢。

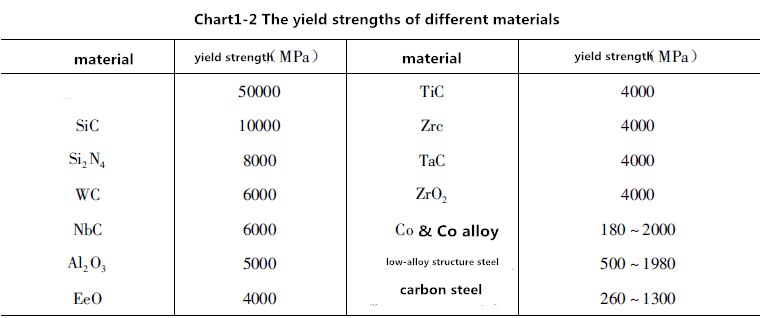

硬质合金硬质相的主要成分是WC。 WC具有良好的耐磨性。有些碳化物虽然具有与WC相同的硬度,但不具有可比的耐磨性。此外,WC具有较高的屈服强度(表1-2),因此其抗塑性变形能力较好。 WC具有良好的导热性,这是制造工具材料最理想的特性之一。此外。 WC的热膨胀系数低,约为钢的1/3。WC的弹性模量是钢的三倍,扭转模量是钢的两倍。因此,硬质合金的抗压强度也高于钢。此外,WC在室温下具有良好的耐腐蚀性和抗氧化性,良好的电阻和较高的抗弯强度。 WC的这些优良性能已通过其主要成分传递给硬质合金。

与高速钢相比,硬质合金的硬度为HRA89-94,远高于高速钢(HRC63-70或HRA83-86.6)的硬度。硬质合金允许的最高切削温度可达800-1000℃或更高,可远高于高速钢(550-650℃)。硬质合金的高温硬度在540℃时可达HRA82-87,与高速钢的常温硬度相同。 760°C硬度为HRA 77-85,在1000-1100°C环境下可保持HRA 73-76。此外,硬质合金的耐磨性比最好的高速钢高16-20倍.由于其高温硬度和耐磨性,硬质合金具有比高速钢高得多的切削性能,并且可以将工具的耐用性提高数十倍。加工普通结构钢时,允许的切削速度比高速钢刀具高4-10倍。

硬质合金作为切削刀具材料应用广泛(见表1-3))。在车削过程中,除少数小直径孔和一些有色金属工件外,几乎都可以用硬质合金车刀加工。在钻孔工艺中,除了现有的硬质合金钻头外,硬质合金钻头、深孔钻头、硬质合金注射钻头和可转位硬质合金钻头也已成功用于加工钢材。此外,硬质合金立铣刀也得到广泛应用。其他如铰刀、立铣刀、小模数齿轮滚刀、硬齿面的中、大模数齿轮(如m40滚刀和m12针刀)、拉刀等刀具使用硬质合金的也越来越多。虽然硬质合金在刀具材料中的比例低于高速钢,位居第二,但其切屑比例高达68%。 (据1979年美国硬质合金公司教授来华考察,在美国,硬质合金刀具切断80%的切削屑。)。据报道,在一些国家,超过90%的车刀和超过55%的铣刀都采用硬质合金,而且这种趋势还在继续增长。