切削参数的选择原则

粗加工时,生产率普遍提高,但也要考虑经济性和加工成本;在半精加工和精加工中,应在保证加工质量的前提下考虑切削效率、经济性和加工成本。具体数值应根据机床手册、切削参数手册和经验确定。

从刀具寿命出发,切削参数的选择顺序是:先确定后退进给量,再确定进给量,最后确定切削速度。

背刀量的确定

后进给量由机床、工件和刀具的刚度决定。在刚性允许的情况下,退刀量应尽量等于工件的加工余量,以减少进刀次数,提高生产效率。

背刀量的确定原则:

(1)当要求工件表面粗糙度为Ra12.5μm~25μm时,若数控加工的加工余量小于5mm~6mm,粗加工一次进给即可满足要求。但当加工余量较大、工艺系统刚性差或机床功率不足时,可分多次进给完成。

(2)当要求工件表面粗糙度在3.2μm~12.5μm之间时,可分为粗加工和半精加工。粗加工时的背切量与以前相同。粗加工后留0.5mm~1.0mm的余量,半精加工时切除。

(3)当要求工件表面粗糙度为Ra0.8μm~3.2μm时,可分为粗加工、半精加工和精加工三个步骤。 5 mm ~ 2 mm 用于半精加工。精加工时,背刀0.3mm~0.5mm。

进给速度的确定

进给速度主要根据零件的加工精度和表面粗糙度要求,以及刀具和工件的材料选择而定。最大进给速度受机床刚度和进给系统性能的限制。

进给速度的确定原则如下:

1)在能够保证工件质量要求的情况下,为提高生产效率,可选择较高的进给速度。一般在100-200m/min范围内选取。

2)切削、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50M/min范围内。

3)当加工精度和表面粗糙度要求较高时,进给速度宜小一些,一般在20~50M/min范围内。

4)刀具无行程时,特别是长距离回零时,可选择机床数控系统设定的最大进给速度。

主轴转速的确定

主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。计算公式如下:

n=1000*v/π*D

V——切削速度,M/min,由刀具寿命决定;

N——主轴转速,单位:R/min;

D——工件或刀具的直径,单位:mm。

最后,根据机床的说明书,选择主轴的转速n。

总之,切削参数的具体取值应根据机床性能、相关手册和实践经验类推确定。同时主轴转速、切削深度和进给速度相互适应,形成最佳切削参数。

参考配方

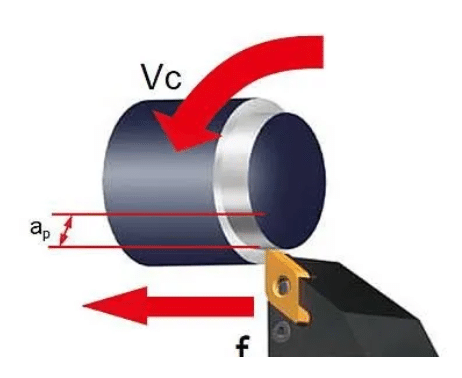

1) 切削深度

被加工面与被加工面之间的垂直距离称为后进给。背压通过切削刃基点并垂直于工作平面的方向进行测量。它是车刀每次进给时切入工件的深度,所以也叫切削深度。根据这个定义,如果是在纵向外圆内,则背切量可按下式计算:

ap =(dw-dm)/2

式中,AP——背切量(mm);

DW——待加工工件表面直径(mm);

DM——工件加工面直径(mm)。

例1:已知待加工工件表面直径为Φ95mm;现在工件直径为Φ90mm,计算退刀量。

解:AP = (DW DM) / 2 = (95-90) / 2 = 2.5mm

2) 进给率﹥ f

工件或刀具旋转一圈时,刀具与工件在进给运动方向上的相对位移。根据进给方向的不同,分为纵向进给和横向进给。纵向进给是指沿床身导轨方向进给,横向进给是指垂直于床身导轨方向进给。

进给速度VF是指切削刃上选定点相对于工件进给运动的瞬时速度。

vf=f*n

式中VF——进给速度(mm/s);

N——主轴转速(R/s);

F——进给速度(mm/s)。

3)切削速度_VC

切削刃上选定点相对于工件主运动的瞬时速度。

vc=(π*dw*n)/1000

式中VC——切削速度(米/分);

DW——待加工工件表面直径(mm);

N——工件速度(R/min)。

计算时应以最大切削速度为准。例如车削,要以被加工面的直径值作为依据,因为这里的速度最高,刀具磨损也最快。

例2:车削直径为Φ60mm的工件外圆时,所选车床主轴转速为600r/min,计算VC

解:VC = (π * D * w * n) / 1000 = 3.14x600x600/1000 = 113 M/min

在实际生产中,工件的直径往往是已知的。根据工件材料、刀具材料和加工要求选择切削速度,然后将切削速度换算成车床主轴转速,从而调整车床

n=(1000*vc)/π*dw

例3:在CA6140卧式车床上切削直径为260mm的皮带轮外圆,选择VC为90m/min,求n。

解:n=(1000*VC)/π*DW=(1000×90)/(3.14×260)=110R/min

计算车床主轴转速后,应选择接近铭牌的数值,即应选择n=100r/min作为车床的实际转速。

概括

切削参数的三要素是指切削速度VC、进给速度f(或进给速度VF)和背切削量AP。

1.背刀量AP(mm)

ap=(dw-dm) / 2

2.进给速度f(mm/R)

vf=f*n

3.切削速度VC(M/min)

vc=(π*dw*n)/1000