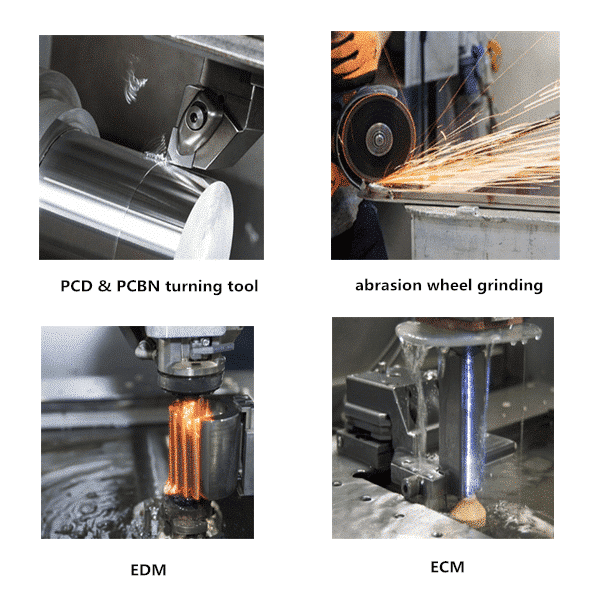

关于如何切割碳化钨棒,有一些有用的想法。众所周知,碳化钨通常是 被称为一种 硬 由于其相对于其他材料而言极高的硬度,因此这种材料非常适合。通常是 碳化钨 碳钢的硬度值为1600 HV,而低碳钢仅在160 HV左右。 您想有效地划痕或切断碳化钨棒。可以通过以下4种方法来解决:砂轮打磨,超硬材料加工,电解加工(ECM)和放电加工(EDM)。

通过砂轮磨削硬质合金毛坯

我们知道,工具材料本身的硬度必须高于要加工的工件的硬度。硬质合金的洛氏硬度一般在HRA78至HRA90左右。因此,到目前为止,可加工硬质合金毛坯的材料主要是多晶立方氮化硼(PCBN)和多晶金刚石(PCD)。

砂轮的主要材料是绿色碳化硅和金刚石。由于研磨碳化硅会产生超过硬质合金强度极限的热应力,因此会发生很多表面裂纹,这使碳化硅不是制造可保证表面的理想选择。

尺寸为60/70目至325/400目的金刚石磨粒可有效地磨削硬质合金零件。粒径值越大,加工精度越高。通常,80/180非常适合于精加工各种硬质合金模具。

尽管PCD砂轮有资格完成从粗加工到精加工硬质合金毛坯的所有任务,但为了减少砂轮的损失,硬质合金毛坯将通过电动加工方法进行预处理,然后进行半精加工和精加工。最后用砂轮完成。

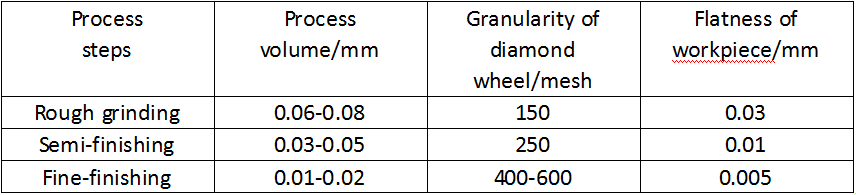

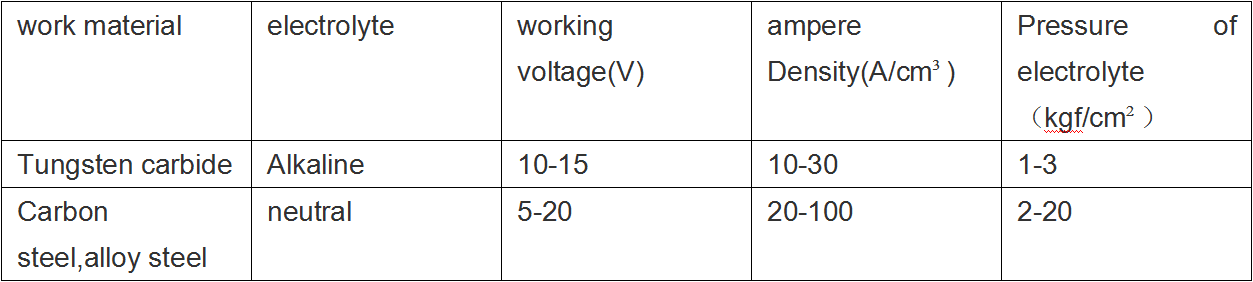

有一张图表显示了PCD砂轮在硬质合金材料上磨削时的常见加工参数。

图1金刚石砂轮切割时的加工参数

在进行PCD砂轮磨削时,低进给速度至关重要。那是因为它需要更高的速度和更高的研磨温度,这是砂轮严重磨损的原因。也不是越高越好。相反,如果进给速度太低,则会导致巨大的切削厚度,无疑会影响加工表面的表面粗糙度,并且砂轮的磨损也会增加。

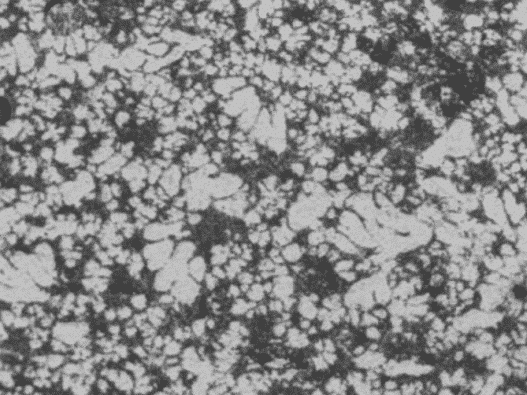

另一个要注意的因素是,所使用的冷却液必须不含硫且pH值为7至9。否则,冷却液会腐蚀硬质合金的钴结合剂,并且钴的还原将导致合金的微观结构失效。硬质合金,如图2所示。

图2钴缺乏碳化物表面的显微组织

通过铣削和车削切削硬质合金

CBN和PCBN的材料,旨在用于切割具有硬度的黑色金属,例如淬硬钢和铸钢(铁)。亚硝酸硼能够承受高温(1000度以上)的影响并保持8000HV的硬度,此特性使其等同于硬质合金坯料的加工,特别是对于那些由过盈配合而由硬质合金芯和钢外壳组成的结构零件而言。

然而,当硬质合金零件的硬度高于HRA90时,完全超出了亚硝酸硼的切削范围,不再需要坚持使用PCBN和CBN刀具,在这种情况下我们只能求助于金刚石PCD刀具作为替代。 PCD加工TC基硬质合金毛坯具有一定的优势,如硬度可达10000HV以上(是硬质合金的100-120倍)。 PCD工具的导热系数也为700 W/mK,是硬质合金的1.5到9倍。它有助于使硬质合金毛坯的表面粗糙度达到Ra0.2μm。

我们仍然不能忘记PCD刀片的缺点,无法获得非常锋利的边缘以及使用断屑槽制造的不便。因此,PCD只能用于有色金属和非金属的精加工,但至少还不能实现硬质合金毛坯的超精密镜面切割。

通过电加工切削硬质合金

心电图

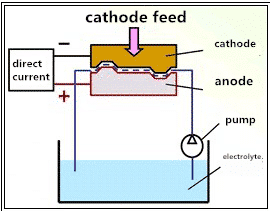

电解加工是指零件的加工,其原理是碳化物可以溶解在电解质(NaOH)中。这样可以确保硬质合金工件的表面不会变热。关键是ECM的处理速度和处理质量与待处理材料的物理特性无关。

图3 ECM硬质合金毛坯的原理

如图3所示,硬质合金工件连接到用作阳极的直流正电极上,工具的负电极和直流电源连接为阴极。在电流的作用下,当送入阴极时,阳极上的硬质合金会连续溶解在电解质中,直到将其加工成所需的形状尺寸为止。整个过程在室温下进行。

阳极上的化学反应方程式:

W + O2 = WO2

WO2 + 2NaOH = Na2WO4 + H2O

Co+M2A=CoA+2M–2e

通常,其处理参数为:

直流电压10〜15V电流密度10〜3010〜30(A /cm²),电解液压力1〜3(kgf /cm²)

图3电解工艺参数比较

与其他材料相比,在切削硬质合金毛坯时,电解液的压力是影响成品表面质量的重要因素。当它太高时,电解质的流速将太快,这导致WC颗粒在完全溶解之前被电解质洗掉。

如果以不一致的速率去除WC颗粒和Co颗粒会怎样?是的,工件表面上会出现许多斑点。另一个值得注意的因素是工件的碳化物材料在微观结构上更均匀,并且具有更细的粒度,表面精度将更加精确。

粗加工后,硬质合金毛坯的表面粗糙度可达Ra0.8〜0.4μm,平均加工精度可达±0.1mm。 ECM的生产率是EDM的几倍,并且由于ECM不消耗工具电极,因此成本也很低。

电火花加工

EDM的原理基于脉冲火花放电期间工具与工件(正电极和负电极)之间的电腐蚀现象,以去除多余的碳化物零件,从而达到对工件的尺寸,形状和表面质量的预定加工要求。只有铜钨电极和铜银电极才能加工硬质合金毛坯。

简而言之,EDM不利用机械能,不依靠切削力来去除金属,而是直接利用电能和热量来去除硬质合金零件。与机械切割相比

EDM具有以下特征:

1.通过排出物的热侵蚀实现材料去除。材料的可加工性主要取决于材料的热性能,例如熔点,比热容,热导率(热导率)等,而几乎与机械性能(例如硬度和韧性)无关。

2.可以加工特殊形状和复杂形状的零件。

3.整个过程可以自动化。

4.由于EDM不受材料硬度的影响,因此可以在淬火后进行加工。

EDM具有其独特的优势,但同时也具有某些局限性,这些局限性体现在以下几个方面:

1.加工效率相对较低。通常,每单位加工电流的加工速度不超过20 mm3 /(A·min)。与机加工相比,EDM的材料去除率相对较低。因此,通常使用切削加工来去除大部分余量,然后再进行电火花加工。另外,加工速度和表面质量之间存在显着矛盾,即,精加工期间的加工速度非常低,并且粗加工经常受到表面质量的限制。

2.电火花加工后的表面将具有变质层甚至微裂纹。由于在EDM加工过程中瞬间产生的高热量,会产生热应力变形,从而导致加工零件表面的镀层变质。

3.通常情况下,电火花加工获得的最小转角半径略大于电火花加工获得的最小转角半径,通常为0.02〜0.03mm。如果电极磨损,则拐角半径将大于该值。 EDM不可能获得完全直角和最大角度偏差。

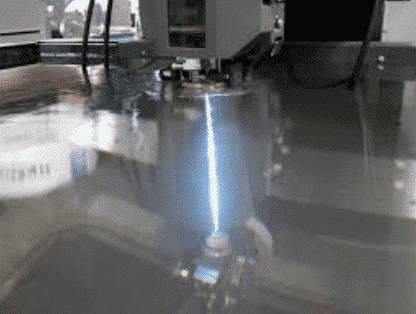

4.电火花加工时,放电部位必须在工作液中,否则,异常放电也会导致观察加工状态的麻烦。

图4放电期间放电部分必须在工作液中

5.实际上,加工表面上的“发光”显示是由许多脉冲放电坑组成的。因此,完成的表面永远不会有“发光”,这是用其他加工方法抛光的结果。

非常有用的信息

非常有用的信息我需要切削参数以在cnc车床上加工硬质合金(我已经为此使用了pcd刀片)

Buenas tardes, el carburo de tungsteno se puede cortar por sistema chorro de agua?

格拉西亚斯

是的,水刀切割技术几乎可以切割任何东西,这只是时间问题。

我目前正在为一位加工硬质合金毛坯、车削内孔的客户供货

和外径,他们在 12 m/m 刀杆上使用 55 度 04 PCD,他们生产

4个模具,切割失败,它们触及点几何形状,

在轮子上,

我被要求供应 DCGW 11T304,我们提供多种牌号,在 PCD 中,

还有立方氮化硼,

硬质合金棒是 63 洛氏硬度,请告知最佳牌号,

亲切的问候

戴夫·希格斯