非金属夹杂物主要来自钢水凝结过程中氧、硫、氮化合物的平衡常数相应增加而形成的各类非金属夹杂物。化学反应形成的产物应简称为非金属夹杂物或夹杂物。钢中的夹杂物虽然量少,但对钢材和产品的质量有不良影响。随着现代材料工程技术的发展,对钢材质量的要求越来越严格。因此,对非金属夹杂物进行深入研究,将对材料鉴定、产品断裂分析、报废分析和失效分析等具有重要意义。

一、钢中非金属夹杂物的来源

夹杂物主要是钢在熔化和凝固过程中发生的一系列物理化学反应引起的。按其来源可分为内生(内)夹杂物和外生(外生)夹杂物。

内生夹杂物

内生夹杂物是指钢铁冶炼、铸造、冷凝过程中各种材料成分之间发生化学反应,或钢与炉内气氛或容器接触而产生的产物,或因杂质减少而析出的颗粒。钢液冷凝温度降低时的溶解度。

外来夹杂物

外来夹杂也称为外夹带或意外夹带。它是由于在冶炼、铸造生产过程中,从设备或容器中脱落而混入钢液中的杂质。此外,有时由于冶炼操作的疏忽,耐火砖受热冲击开裂、脱落,与其他种类的氧化物形成产物,成为外来夹杂物。

2.夹杂物对钢材质量的影响

夹杂物的危害性取决于其数量、形状、大小、分布、熔点、理化性质。当夹杂物具有低熔点特性时,钢在热加工过程中会因熔化或软化而产生热脆性和裂纹。当钢中存在铝夹杂物或其他氮化物时,钢的表面硬度不均匀,造成切削和磨削困难。当钢中的夹杂物超标时,会给热处理和焊接过程带来很大的困难,如化学热处理中渗层不均匀,焊接时焊件强度会大大降低或开裂。

3.夹杂物的金相鉴别

金相鉴别法不能鉴别夹杂物的化学成分和晶体结构,但可以在光学金相显微镜下直接观察鉴别夹杂物的形状、大小、数量、分布和种类。同时,金相鉴别方法还具有操作简单、易于实施的特点。

金相试样的截取和制备 为保证截取的试样能代表非金属夹杂物的鉴定结果,截取部位应符合相应技术条件的要求。对于锻坯,可以从锻坯的中心到边缘的不同部位取样,如锻坯的头部、中间和尾部;对于轧制钢和冷拔钢,应通过中心线纵向取样;淬火裂纹、锻造裂纹、热轧、冲压和失效疲劳断裂,应在裂纹和断裂处取样;特殊钢材或产品零件,可按要求取样,按本公司标准执行。

试样研磨过程应使用从粗到细的金相砂纸。下一道磨削应与上一道磨削的磨痕垂直,直至磨痕消失。在抛光过程中,试样的抛光面应在抛光盘半径处以适当的压力来回移动,试样本身也应连续旋转。最终要求是样品在100倍视场内不被腐蚀,其表面无划痕、无剥落、无水痕、无污点、光滑、光亮如镜。

4. 夹杂物的种类和形态

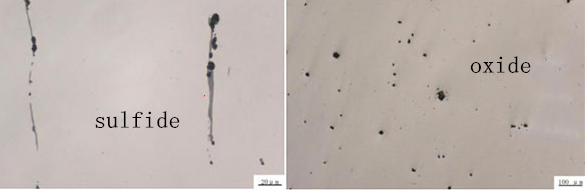

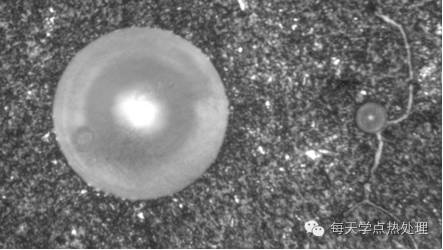

硫化物延展性高,单一的灰色夹杂物,形状比(长/宽)范围很广,一般端部呈圆形;氧化铝大部分不变形,形比小(一般<3),黑色或蓝色颗粒沿轧制方向排成一排(至少三个颗粒);硅酸盐延展性高,形比范围宽 单个黑色或深灰色夹杂物(一般≥3个),末端一般呈锐角;球形氧化物是不可变形的,有棱角或圆形,形状小(一般<3),黑色或蓝色,分布不规则的颗粒;单颗粒球形夹杂物呈圆形或近圆形,直径≥13μm。