增量脉冲编码器

旋转位置测量元件,安装在电机轴或滚珠丝杠上,旋转时发出等间隔脉冲指示位移。因为没有记忆元件,所以不能准确地表示机床的位置。只有当机床回零并建立机床坐标系的零点时,才能指示工作台或刀具的位置。需要注意的是,增量编码器的信号输出方式有串行和并行两种。一些数控系统具有串行接口和并行接口。

绝对脉冲编码器

旋转位置测量元件与增量式编码器具有相同的功能,具有记忆元件,可以实时反映机床的实际位置。关机后位置不会丢失。机床可立即投入运行,无需回零。与增量编码器一样,要注意脉冲信号的串行和并行输出。

方向

为了进行主轴定位或换刀,需要将机床主轴在圆周旋转方向上定位一定角度作为动作参考点。一般有四种方法:位置编码器定向、磁传感器定向、外部一转信号如接近开关定向、外部机械法定向。

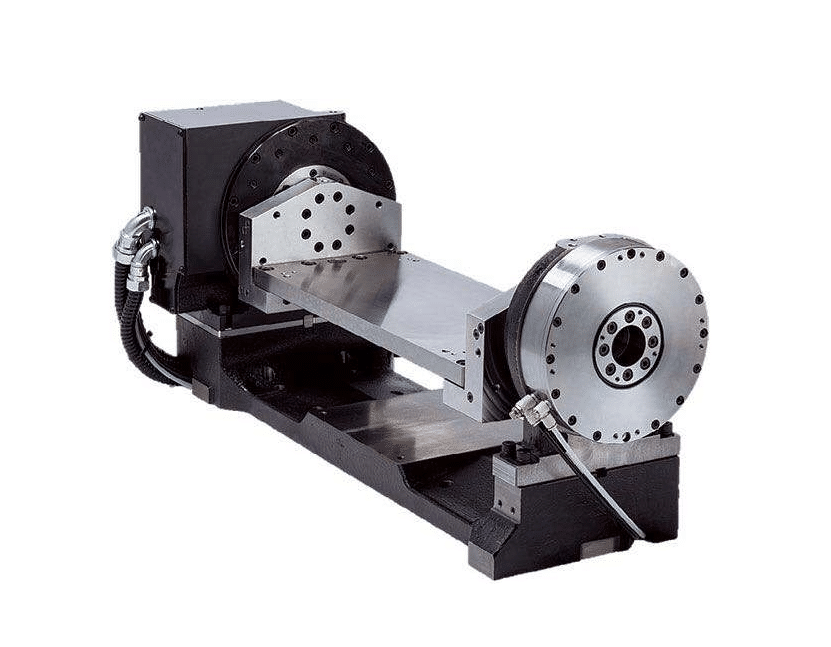

串联控制

对于大型工作台,当一个电机的扭矩不足以驱动时,可以使用两个电机一起驱动。两根轴中的一根为主动轴,另一根为从动轴。主动轴接收CNC的控制指令,从动轴增加驱动扭矩。

刚性攻丝

攻丝操作是通过主轴旋转和攻丝进给轴的同步操作来实现的,而不是浮动卡盘。主轴旋转时,攻丝轴的进给速度与丝锥的螺距相等,可以提高精度和效率。金属加工微信内容不错,值得关注。为了实现刚性攻丝,主轴必须配备位置编码器,通常为每转1024个脉冲。需要编译相应的梯形图并设置相关的系统参数。

A,B,C刀具补偿记忆 A,B,C

一般刀补存储器的可用参数可以设置为A型、B型或C型中的任何一种。外在表现是A型不区分几何补偿和磨损补偿。 B 型将几何补偿与磨损补偿分开。 C型不仅把几何补偿和磨损补偿分开,而且把刀具长度补偿代码和半径补偿代码分开。长度补偿代码为h,半径补偿代码为d。数控操作

是一种自动运行的工作模式。数控系统或计算机通过 RS-232C 或 RS-422 端口连接。加工程序存储在计算机的硬盘或软盘上,逐段输入CNC。程序的每个输入段处理一个段,可以解决CNC内存容量的限制。

高级预览控制M

功能是预先读取几个程序段,对运行轨迹进行插值,对速度和加速度进行预处理。这样可以减少因加减速和伺服滞后引起的跟随误差,刀具可以在高速下准确地跟随程序的轮廓,从而提高加工精度。预读控制包括以下功能:插补前直线加减速;自动拐角减速。

极坐标插值T

极坐标编程是将两个直线轴的笛卡尔坐标系变为以横轴为直线轴、纵轴为旋转轴的坐标系。通常用于在磨床上车削直线槽或磨削凸轮。

NURBS 插值M

为了保证精度,采用非均匀有理B样条函数NURBS来描述雕塑曲面和曲线。金属加工微信内容不错,值得关注。因此,数控系统设计了相应的插补功能,使NURBS曲线的表达可以直接指导数控,避免使用小直线段逼近的方法加工复杂的轮廓曲面或曲线。

自动刀具长度测量

接触式传感器安装在机床上,用g36和G37编写刀具长度测量程序,程序中应指定刀具使用的偏置号。程序以自动方式执行,使刀具与传感器接触,从而测量刀具与基准刀具的长度差,并自动将数值填入程序指定的偏置号中。

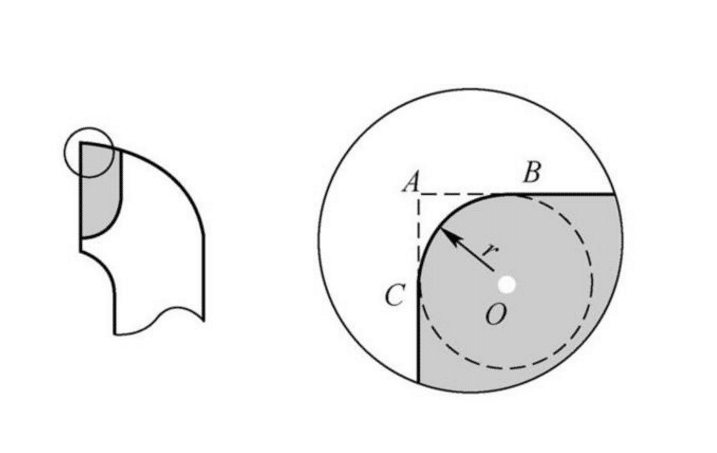

Cs 轮廓控制

CS轮廓控制是将主轴控制变为位置控制,实现主轴根据旋转角度定位,并可与其他进给轴插补,加工复杂形状的工件。

手动绝对开/关

用于判断自动运行时是否将进给暂停后手动移动的坐标值加到自动运行的当前位置值上。

手动手柄中断

自动运行时摇动手轮可增加移动轴的移动距离。用于校正行程或尺寸。

PMC 轴控制

进给伺服轴由 PMC 可编程机床控制器控制。控制指令写在 PMC 的程序梯形图中。由于修改不便,这种方法通常只用于固定运动的进给轴的控制。

CF Axis ControlT

在车床系统中,与其他进给轴一样,主轴的旋转位置和角度控制是由进给伺服电机实现的。该轴可以使用任何其他进给曲线进行处理。 (常见于旧车床系统)

跟进

当伺服关闭、急停或伺服报警发生时,如果工作台机械移动,CNC 位置误差寄存器中会出现位置误差。位置跟踪功能是修改CNC控制器监控的机床位置,使位置误差寄存器中的误差变为零。当然,是否进行位置跟踪要视实际控制需要而定。

简单的同步控制

一个是主动轴,另一个是从动轴。主动轴接收CNC的运动指令,从动轴跟随主动轴同步运动。 CNC 随时监控两个轴的移动位置,但不对误差进行补偿。如果两个轴的移动位置超过参数设定值,CNC 将报警并同时停止各轴的移动。该功能常用于大型工作台的双轴驱动。

三维刀具补偿

在多坐标加工中,刀具移动时可以在三个坐标方向进行刀具偏置补偿。可实现刀具侧面加工补偿和刀具端面加工补偿。

刀尖半径补偿

车刀的刀尖上有圆弧。为实现精确车削,根据切削方向和刀具与工件的相对方位对刀尖圆弧半径进行补偿。

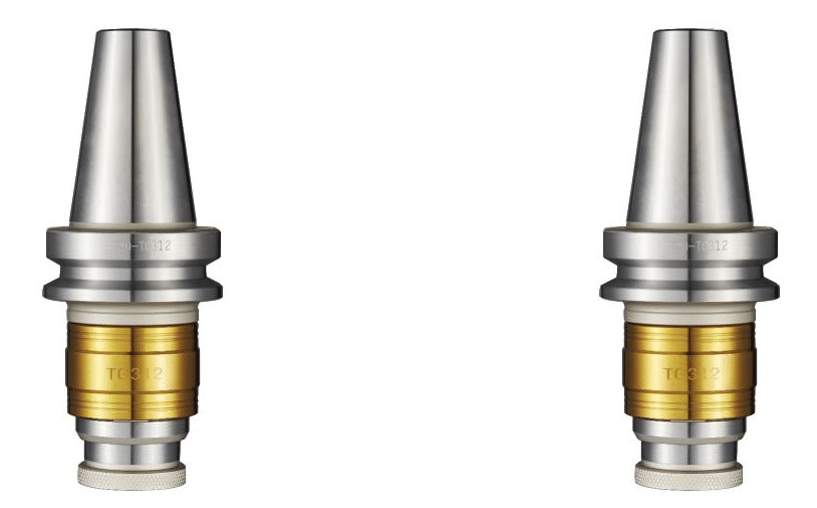

刀具寿命管理

使用多把刀具时,按照刀具的使用寿命对刀具进行分组,并在CNC的刀具管理表中预设刀具的使用顺序。当加工使用的刀具达到寿命值时,可自动或手动更换同组下一把刀具。同一组工具用完后,再使用下一组工具。无论是自动换刀还是手动换刀,都必须准备梯形图。