形状公差是指单个材料元素形状的允许变化量,包括圆度、圆柱度、平面度、线轮廓、面轮廓和直线度。它是被测元素的几何公差,它与基准无关,没有任何误差。

选择原则

在满足零件功能要求的前提下,综合考虑工艺经济性和检测条件,选择最经济的公差值。还要考虑零件的功能要求、结构和刚度,根据公差表确定公差值,并考虑公差值之间的协调关系。

同一元件的给定形状公差应小于位置公差,圆柱零件的形状公差应小于尺寸公差。一般在样品阶段选择尺寸区的30%,小批量阶段选择40%,大批量阶段选择60%至80%,视加工工件的难易程度而定。

协调与表面粗糙度的关系。表面粗糙度值为20%至30%的形状误差。

平面度公差等级应低于垂直度和平行度公差等级;圆度公差等级应低于径向圆跳动公差等级。

形状公差的问题构成:

- 圆柱度超差

- 直线度和平面度超差

3.线轮廓和面轮廓超差

原因分析:

员工操作不规范

1、更换工具时未验证工具和工件的安装错误

2.更换工件时的粗暴操作

机器造成的

1、当机床主轴轴承因机床转动误差而磨损或松动时,会出现圆度、圆柱度、平面度超差;

2、车床加工中心轴承磨损或松动,会导致圆度和圆柱度超差;

3、进给运动与主运动的几何关系不正确:如果刀具运动轨迹与工件旋转轴不垂直,会产生圆柱度误差,如果线不平,会产生平面度误差;

4、机床导轨在水平面或垂直面的直线度误差,造成加工指示的圆度或平面度误差;

物质原因

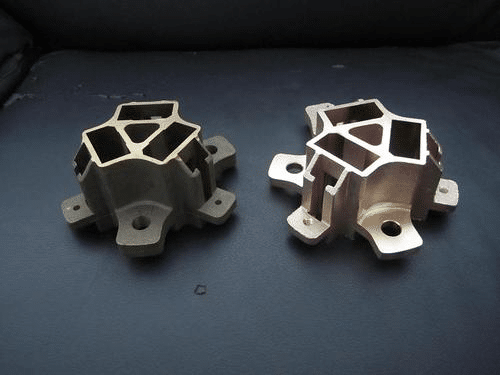

1、工件偏心加工引起的形状和尺寸变化,圆柱度大多超差;

2、由于工件材料的变化,材料的硬度多与热处理有关;

3、工件残余应力释放时,工件厚度不一致,影响很大,大部分工件为毛坯;

由工艺设计系统引起

1、工艺系统的机械变形和工艺系统的热变形在工艺设计中没有充分考虑。

2、材料难加工,未充分考虑刀具耐用性。

3、工具刚性不够。

4、环境温差也是一个主要因素。

制定临时措施

操作人员操作不当造成的形状和尺寸超差

现场培训指导加工人员的操作方法,使操作人员能正确操作,完成零件加工

机器造成的形状尺寸超差

1、如果订单紧急,没有维修时间,可用百分表调整轴承游隙,完成紧急生产订单。

2、检查机床各部分温升是否一致,是否因机床温升变化,机床原静态几何尺寸变化,处理轨迹。机床可以通过预热机床达到热平衡状态。如果不是,请先更改程序控制值以完成紧急命令。

3、机床导轨在水平面或垂直面的直线度误差造成加工指示的圆度或平面度误差,相对位移方向由切线方向调整为法线方向。

制定永久性措施

操作者不规范操作造成的形状、尺寸超差。

规范操作步骤,规范工件放置标准,形成操作说明书,指导工人标准化生产。

机器造成的形状尺寸超差

1、检查主轴轴承,校正或更换高精度轴承,提高主机装配质量;

2. 2.修正机床安装的静态几何尺寸;

材料造成的形状尺寸超差

1、工件偏心的计算和合理的配重

2、工件材料的热处理工艺是否合理、符合标准

3、通过工装设计改善工件装夹条件

工艺系统造成的形状尺寸超差

文件标准化控制:刀具设计、加工误差计算是否合理、切削参数是否合理、刀具几何形状、加工过程中应力计算是否准确、工艺系统静应力是否合理、工艺路线安排是否合理、零件加工组织是否有残余应力集中,是否采用合理的热处理工艺,工件在成型过程中是否有残余应力。