有关硬质合金等级,硬质合金产品和其他与硬质合金相关的文章,请参阅我们的硬质合金材料索引。

作为一家生产硬质合金零件已有12年历史的公司,我们决定提供更多的支持信息,以帮助更多想了解硬质合金产品的人们。通过我们的共享,您可能可以了解有关硬质合金产品的更多基本信息以及选择它们的一般原则。

您需要考虑的最重要因素是:

硬度,断裂韧性,断裂起始韧性,断裂扩展韧性,边缘断裂韧性,耐磨性,耐腐蚀性,耐温性,锋利度和边缘保留性。

而且某些因素可能会影响您的硬质合金零件的性能,

紧凑技术,粘合剂种类,钴含量,粒度,材料的混合方式,制造技术

重要因素1:钴含量

我们正在谈论硬质合金。这是由钴结合而成的碳化钨颗粒。钴是粘合剂。钴含量越高,等级越软并且抗冲击性越强。如果钴含量较少,则磨损会更好,但零件受到冲击时更容易破裂。一般而言,当钴含量最低时,最高2%钴和最高20%钴,您会更难折断零件,但磨损速度也会更快。

钴含量越高,意味着它越难破碎,但磨损速度也更快。

通常,钴含量越高,碳化钨的破碎就越困难。

此处使用的碳化钨是指钴键中的碳化钨颗粒。钴比碳化钨颗粒软,因此钴含量越高,整体材料越软。这可能会或可能不会与单个粒子的硬度有关。

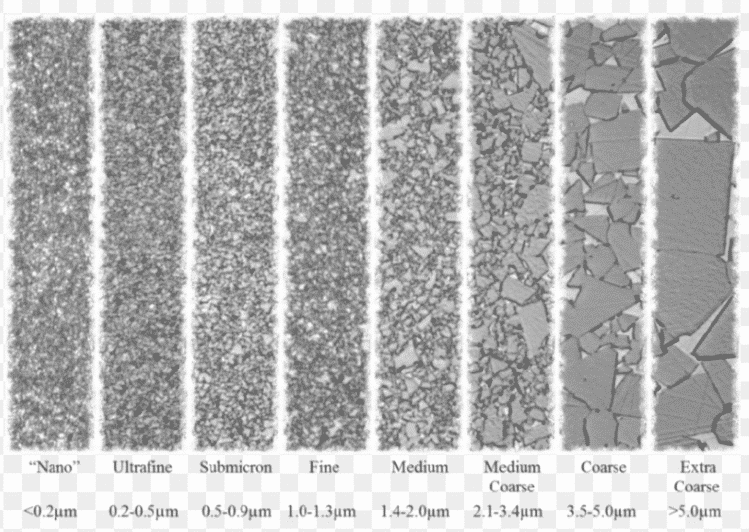

重要因素2:晶粒度

较小的颗粒会产生更好的磨损,较大的颗粒会产生更好的抗冲击性。具有超细晶粒的碳化钨具有很高的硬度,而超粗晶粒最适合于极其严重的磨损和冲击应用,例如硬质合金。这是一种结合钴的碳化钨颗粒。钴是粘合剂。钴含量越高,品牌越柔软,抗冲击性越强。通常,当钴含量最低时,直到2%和20%钴,您将更难以折断零件,但磨损速度也会更快。

钴含量越高,意味着它越难破碎,但磨损速度也更快。

通常,钴含量越高,碳化钨的破碎就越困难。

此处使用的碳化钨是指钴键中的碳化钨颗粒。钴比碳化钨颗粒软,因此钴含量越高,整体材料越软。这可能会或可能不会与单个粒子的硬度有关。

此外,合格的碳化钨制造商可以通过多种方式改变其碳化钨特性

如今,微克和纳米碳化钨已被广泛使用,这是正确的,因为它们效果很好。碳化钨颗粒更紧密意味着更好的磨损和更硬的碳化钨。通常它们会磨损更长,边缘保持更长的时间,抛光效果更好

另一个值得注意的方面是CO含量和晶粒尺寸对硬质合金零件的韧性和耐磨性的综合影响

在硬质合金的早期阶段,可以改变粘结剂中钴的含量,以使硬质合金越来越硬。钴是一种金属,比硬质合金颗粒软,因此钴越多,硬质合金越硬,钴越少,硬质合金越硬。然后人们学会了如何改变谷物的大小

大颗粒会使碳化物变硬,而小颗粒会使碳化物变硬。通过更改晶粒尺寸和钴含量,可以使碳化物越来越硬。

如果在大颗粒中加入更多的钴,将获得更大的韧性。但是,要制造或要制造的碳化物的硬度是有限制的。如果钴太“硬”,它就会太软。请记住,我们在这里使用的术语“韧性”与“硬度”相反。

如果晶粒尺寸太大且钴含量过多,则碳化物将在压力下移动并变形。碳化物的主要优点之一是它可以承受压力或压缩力。如果太软,它将失去此功能。

我们可以做的是将钴%与晶粒尺寸混合以获得硬质合金和硬质硬质合金,这样我们就可以长期耐磨而不破裂。随着CO%含量的增加,由于晶粒尺寸的不同,硬度降低,韧性保持不变。当晶粒尺寸和硬度降低时,整个合金的韧性降低。

重要因素3:e电化学 Ë效果

如果在大颗粒中加入更多的钴,将获得更大的韧性。然而,要制造或要制造的碳化物的硬度是有限制的。如果你得到的钴太硬,它就会太软。请记住,我们在这里使用的“韧性”一词是“硬度”的反义词。

当晶粒尺寸和钴含量太大时,碳化物将在压力下移动并变形。硬质合金的主要优点之一是它可以承受压力或压力。如果太软,它将失去此功能。

我们所能做的就是将钴%与晶粒尺寸混合以获得硬质和硬质碳化物,从而获得长期无断裂磨损。随着CO%的增加,由于晶粒尺寸的不同,硬度降低,而韧性保持不变。当晶粒尺寸和硬度降低时,整个合金的韧性降低。

重要因素4: WC添加剂

通常将碳化钨(例如,钽碳化钨和碳化钛钨)添加到C-5至C-8级中。这部分是由于切割诸如钢之类的铁基材料时出现的问题,而这些问题在切割其他材料时可能没有任何优势。在高温下添加碳化钛也可以获得更好的硬度。钽和碳化钨的添加提高了硬度,但降低了强度和耐磨性。

关键因素5:制造方法

等静压热压烧结是金属陶瓷和硬质合金产品成型和热稳定性的一项基本技术。通常,将碳化钨在模具中冲压,压力全部来自冲压方向。髋关节是从碳化钨的所有侧面均匀施加压力的方法。