- ارتداء الجناح وارتداء الحفرة

- الحافة المدمجة (BUE)

- الرقائق الدقيقة

-

محتويات يخفي

ملابس الحفرة

- عطل ميكانيكي حراري

- تشوه البلاستيك

بالنسبة لأنواع فشل الأدوات هذه، نقدم بعض الاستراتيجيات الممكنة لتجنب أو على الأقل تقليل تأثيرها على عملية المعالجة.

1.تحليل ارتداء الجناح

في التصنيع، يعد تآكل الجوانب هو النوع الأكثر شيوعًا والمرغوب فيه من تآكل الأدوات. إنه الأسهل لتحديد أنواع فشل الأداة والتنبؤ بها. يحدث تآكل الجوانب عادةً بشكل موحد وتدريجي حيث تتآكل حافة القطع مع مادة التشغيل، مما يشبه تبلل الحافة.

متى يحدث تآكل الجناح؟

أثناء التصنيع، يحدث تآكل الجوانب عادةً في ظل الظروف التالية: عند سرعات القطع المنخفضة، يحدث تآكل الجوانب بشكل أساسي بسبب التآكل الكاشطة واللاصقة. يمكن للجزيئات الكاشطة الصلبة الموجودة في مادة قطعة العمل أن تخدش سطح الأداة. بعد ذلك، قد تنفصل أجزاء من طلاء الأداة، مما يؤدي إلى خدش حافة القطع بشكل أكبر.

تتآكل عناصر أخرى مثل الكوبالت في نهاية المطاف من ركيزة الأداة، مما يقلل من التصاق جزيئات السبائك الصلبة، مما يجعلها عرضة للانفصال. عند سرعات القطع العالية، يصبح تآكل الانتشار هو السبب الرئيسي لتآكل الجوانب، حيث أن القطع عالي السرعة يولد حرارة القطع مما يوفر ظروفًا مواتية لظواهر الانتشار. يظهر تآكل الجوانب عادةً كتآكل موحد على طول حافة القطع للأداة. في بعض الأحيان، قد تتشوه مادة الشغل على حافة القطع، مما قد يؤدي إلى تضخيم الحجم المرئي لندبات التآكل. يعد التآكل السريع أمرًا شائعًا عند تصنيع المواد المقاومة للتآكل مثل الحديد الزهر العقدي، وسبائك الألومنيوم والسيليكون، والسبائك ذات درجة الحرارة العالية، والفولاذ المقاوم للصدأ المتصلب بالترسيب (PH)، وسبائك نحاس البريليوم، وكربيد التنجستن، والمواد غير المعدنية مثل الزجاج. الألياف، راتنجات الايبوكسي، البلاستيك المقوى، والسيراميك.

ينتشر تآكل الجوانب عند معالجة مواد قطع العمل المختلفة وعادةً ما يصل إلى نهاية عمر الأداة إذا لم يحدث فشل متطور بسبب أنواع أخرى من التآكل أولاً.

استراتيجيات لمعالجة ارتداء الجناح

لتقليل تآكل الجوانب، يمكن اتخاذ التدابير التصحيحية التالية:

- تقليل سرعة القطع: يمكن أن يؤدي خفض سرعة القطع في بعض الحالات إلى تقليل تآكل الأداة، لكن هذا قد لا يتماشى مع احتياجات الإنتاج لأنه يؤثر سلبًا على دورات التشغيل.

- اختر المزيد من إدراجات الكربيد المطلية المقاومة للاهتراء.

- التطبيق الصحيح لسائل التبريد: يمكن أن يؤدي استخدام سائل التبريد المناسب إلى خفض درجات حرارة القطع، وتقليل تآكل الأداة، وإطالة عمر الأداة.

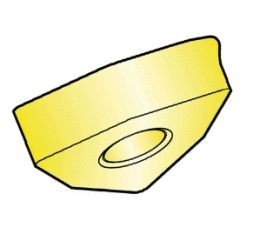

2. تحليل تآكل الحفرة

ينتج تآكل الحفرة عن مزيج من الانتشار والتحلل (عند سرعات القطع العالية) والتآكل الكاشطة (عند سرعات القطع المنخفضة). تتسبب الحرارة الناتجة عن إنتاج شرائح قطع العمل في تحلل جزيئات الكربيد الموجودة في ركيزة الأداة، وينتشر الكربون في الشريحة. يؤدي هذا إلى تكوين "حفر" على وجه الأداة. ومع توسع هذه الحفر، فإنها قد تتسبب في النهاية في تقطيع الحافة الثانوية للأداة أو تسريع تآكل الحافة الثانوية. يتجلى تآكل الحفرة في أشكال تآكل الحفرة أو النقطة على وجه المجرفة. ويكون واضحًا بشكل خاص عند معالجة المواد الكاشطة مثل الحديد الزهر أو المواد ذات صلابة السطح العالية (على سبيل المثال، قطع العمل المطروقة).

استراتيجيات لمعالجة تآكل الحفرة

لتقليل تآكل الحفرة، يمكن اتخاذ التدابير التالية:

- استخدم الطلاءات التي تحتوي على طبقات سميكة من أكسيد الألومينا: يمكن أن توفر هذه الطلاءات حماية إضافية، مما يقلل من الاتصال المباشر بين الأداة ومادة الشغل، وبالتالي تقليل التآكل الناتج عن درجات الحرارة المرتفعة والتفاعلات الكيميائية.

- استخدم المبرد بشكل صحيح لتقليل درجات حرارة القطع.

- تقليل سرعة القطع ومعدل التغذية: يمكن أن يؤدي القطع بسرعات وتغذية منخفضة إلى تقليل الحرارة والضغط على الأداة، وبالتالي تقليل معدل تآكل الحفرة. ومع ذلك، قد لا يتوافق هذا مع احتياجات الإنتاج لأنه يؤثر سلبًا على دورات التصنيع.

3.تحليل الحافة المبنية (BUE).

تتشكل الحافة المبنية (BUE) بسبب التصاق مادة الشغل بحافة القطع عند ضغط مرتفع ودرجة حرارة عالية بدرجة كافية. يحدث هذا الالتصاق عادة في ظل ظروف حيث يوجد تقارب كيميائي، وضغط مرتفع، ودرجة حرارة مناسبة في منطقة القطع. يؤدي تكوين BUE إلى تراكم مادة الشغل بالقرب من وجه مشط الأداة وحافة القطع، مما يشكل رواسب صلبة. في نهاية المطاف، يمكن أن ينكسر BUE، ويحمل جزءًا من حافة القطع، مما يؤدي إلى تقطيع الأداة وتآكل الحافة الثانوية السريع.

متى يحدث BUE؟

يحدث BUE عادة في ظل الظروف التالية:

- عند معالجة المواد ذات الالتصاق القوي، مثل المعادن غير الحديدية والسبائك الفائقة والفولاذ المقاوم للصدأ.

- أثناء العمليات بسرعات قطع بطيئة ومعدلات تغذية. تظهر BUE كأجزاء مادة لامعة على حافة القطع أو الحافة الثانوية للأداة. إنها تتسبب في ظهور حفر أو حفر صغيرة على وجه الأداة وتؤدي في النهاية إلى تقطيع حافة القطع.

تدابير التحسين لBUE

- زيادة سرعة القطع و/أو معدل التغذية: يساعد ذلك على تقليل الوقت الذي تقضيه المادة في الالتصاق بوجه مشط الأداة، وبالتالي تقليل تكوين BUE.

- اختر شفرات ذات هندسة أكثر وضوحًا وأوجه مشط أكثر سلاسة: يساعد ذلك في تقليل احتمالية التصاق المواد وتحسين كفاءة القطع.

- قم بتطبيق سائل التبريد بشكل صحيح وزيادة تركيز سائل التبريد: يمكن لسائل التبريد خفض درجة حرارة منطقة القطع، وتقليل التصاق المواد، ومنع تكوين BUE.

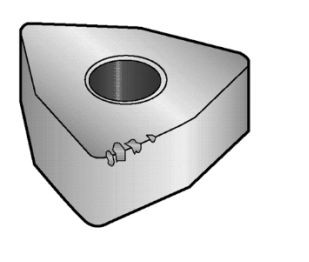

4. تحليل الرقائق الدقيقة

تحدث الرقائق الدقيقة بسبب عدم الاستقرار الميكانيكي أو التشقق في مادة القطع. عادة ما يكون سبب الرقائق الدقيقة لحافة القطع هو الاهتزاز الناتج عن قطعة العمل أو الأداة الآلية أو الأداة نفسها. يمكن أن تؤدي الشوائب الصلبة على سطح قطعة العمل والقطع المتقطع إلى تركيز الضغط الموضعي، مما يؤدي إلى حدوث تشققات ورقائق دقيقة لحافة القطع. تظهر الرقائق الدقيقة على شكل كسور صغيرة في المادة الموجودة على حافة القطع وهي شائعة في الظروف غير الصلبة. يمكن أن تتسبب المواد التي تحتوي على جزيئات صلبة (مثل المواد المتصلبة بالترسيب) أيضًا في حدوث رقائق دقيقة لحافة القطع.

تدابير التحسين للرقائق الدقيقة

لتقليل تآكل الرقائق الدقيقة، يمكن اتخاذ التدابير التصحيحية التالية:

- الإعداد الصحيح لأداة الماكينة: تأكد من ثبات أداة الماكينة وتقليل الاهتزاز.

- تقليل تشوه الانحناء: قم بتقليل الانحناء في أداة الماكينة ونظام الأداة لتحسين الصلابة.

- استخدم مواد أكثر صرامة وهندسة شفرات أكثر قوة: اختر الأدوات ذات المقاومة الأفضل للصدمات.

- تقليل معدل التغذية (خاصة عند نقاط الدخول والخروج) وزيادة سرعة القطع. (انظر أيضًا التدابير التصحيحية لمنع BUE.)

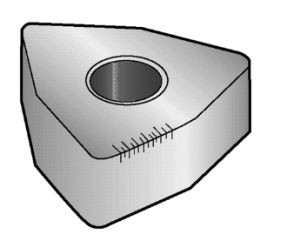

5. تحليل الأعطال الميكانيكية الحرارية

يحدث التشقق الحراري نتيجة للعمل المشترك لكل من:

- الحمل الحراري (ارتفاع درجة الحرارة في منطقة القطع)

- التغيرات الحرارية أو التدرجات (تغيرات درجة الحرارة عند حافة القطع) تتطور شقوق الإجهاد بشكل عمودي تقريبًا على حافة القطع، مما يؤدي في النهاية إلى فقدان أجزاء السبائك الصلبة وكسر الحافة. يتم ملاحظة التكسير الحراري بشكل رئيسي في الطحن والتصنيع الدوار مع القطع المتقطع. يمكن أن يؤدي التدفق المتقطع لسائل التبريد إلى حدوث تكسير حراري.

تدابير التحسين للفشل الميكانيكي الحراري

- الاستخدام السليم لسائل التبريد: يمكن لسائل التبريد أن يساعد في تقليل درجة حرارة منطقة القطع، مما يقلل من التشقق الحراري.

- اختر مواد أكثر صلابة: استخدم أدوات ذات ثبات حراري أفضل.

- تقليل سرعة القطع ومعدل التغذية: يساعد ذلك على تقليل الحرارة المتولدة في منطقة القطع.

- استخدم الأشكال الهندسية التي تقلل من توليد الحرارة.

- ضع في اعتبارك طرق تصنيع مختلفة (نسبة وقت القطع إلى وقت عدم القطع): اضبط استراتيجيات التصنيع لتقليل مدة تعرض الأداة لدرجات الحرارة المرتفعة.

6. تحليل فشل تشوه البلاستيك

الحمل الحراري الزائد هو السبب الرئيسي لتشوه البلاستيك. تؤدي الحرارة المفرطة إلى تليين رابط الكربيد (الكوبالت). بعد ذلك، وبسبب الحمل الميكانيكي الزائد، يؤدي الضغط على حافة القطع إلى تشوه أو تدلي عند الطرف، مما يؤدي في النهاية إلى التقطيع أو التآكل السريع للجانب.

يظهر تشوه البلاستيك كحافة قطع مشوهة. مطلوب مراقبة دقيقة، حيث أن تشوه البلاستيك على حافة القطع قد يشبه إلى حد كبير تآكل الجانب.

تحسين فشل تشوه البلاستيك

يمكن توقع تشوه البلاستيك في الحالات التي تكون فيها درجات حرارة القطع مرتفعة (بسبب السرعات العالية والأعلاف) وتكون مادة الشغل نفسها ذات قوة عالية (مثل الفولاذ المقسى أو الأسطح المعرضة للتصلب بالإجهاد، والسبائك الفائقة).

- التطبيق السليم للمبرد

- تقليل سرعة القطع ومعدل التغذية

- استخدام أدوات القطع ذات نصف قطر الزاوية الأكبر

- اختيار مواد أكثر صلابة وأكثر مقاومة للاهتراء

من خلال تنفيذ هذه التدابير، يمكن تقليل تشوه البلاستيك بشكل فعال، مما يعزز متانة الأداة وكفاءة التصنيع.