El troquel progresivo es el representante del troquel de estampado de precisión. Sus características de alta velocidad, alta eficiencia y alta precisión lo hacen ampliamente utilizado en la producción y fabricación de piezas microelectrónicas de precisión, y cada vez más piezas medianas y grandes también se fabrican mediante troqueles progresivos de precisión. Sin embargo, estos requisitos de trabajo de alta velocidad, alta precisión, pequeños y masivos también plantean un desafío para la fuerza y la resistencia al desgaste del troquel. El desgaste del troquel reducirá la precisión del producto y la vida útil del troquel. La molienda apagada o la fractura del troquel retrasarán las horas de trabajo, reducirán la eficiencia de producción y aumentarán los costos de producción. Por lo tanto, mejorar la resistencia del troquel y la resistencia al desgaste significa reducir costos y mejorar la eficiencia de producción.

El material del troquel es el factor principal que determina la resistencia del troquel y la resistencia al desgaste. Hay muchas razones para la falla del troquel, incluida la estructura del troquel, la tecnología de procesamiento del troquel y las condiciones de trabajo del troquel, pero en el análisis final, el factor directo que conduce al desgaste del troquel y la falla por fractura es la resistencia y dureza del material en sí. Los materiales de carburo cementado se usan ampliamente en troqueles progresivos de precisión debido a su alta resistencia, alta tenacidad y alta resistencia al desgaste. Con la mejora de la velocidad de estampado, la precisión del estampado y la vida útil del troquel progresivo de precisión, las personas tienen requisitos cada vez más altos para los materiales de carburo cementado.

Los investigadores nacionales y extranjeros están estudiando el mecanismo de falla por desgaste, las causas y las medidas de resistencia al desgaste del troquel progresivo de carburo cementado desde varios ángulos. La mayoría de ellos estudian la granulometría del carburo cementado desde la perspectiva de la falla del troquel por macrofactores externos.

En este artículo, las causas de la falla por fractura del troquel progresivo de carburo cementado wc2co se estudian desde el punto de vista microscópico a través de pruebas metalográficas y se combinan con las propiedades del material en sí.

Estudio sobre metal duro wc2co

El carburo cementado Wc2co es un material compuesto compuesto de carburo de metal refractario y cobalto de metal aglomerado producido por pulvimetalurgia. El cobalto es uno de los elementos del grupo del hierro. Es un metal cementado para fabricar carburo cementado. Debido a la buena lubricidad y adherencia del CO al WC de fase dura y la gran solubilidad del WC de fase dura en CO, el carburo cementado wc2co tiene excelentes propiedades como alta resistencia, alta dureza y alta resistencia al desgaste. La resistencia del carburo cementado es mucho mayor que la de cada componente individual. Para este fenómeno, muchos estudiosos han hecho un estudio muy profundo y han presentado algunas explicaciones teóricas con las que básicamente estamos de acuerdo.

Dawihl y otros académicos en Alemania propusieron la teoría del esqueleto de carburo cementado y su teoría del esqueleto modificado. Creen que durante la sinterización de briquetas de carburo cementado, las partículas de carburo forman un esqueleto agregado interconectado, y el espacio del esqueleto se llena con la fase de unión Co que penetra mutuamente. Las propiedades del carburo cementado son causadas por el esqueleto de carburo reforzado por la fase co. La teoría del esqueleto también sostiene que cuando la fuerza del esqueleto de carburo es suficiente,

Cuanto más uniforme sea la distribución de la fase CO, mayor será la resistencia a la fractura de la aleación; Cuando la fase co local se cae, el esqueleto de la fase dura se dañará fácilmente y se reducirá la resistencia de la aleación. Por lo tanto, el contenido y la distribución de la fase CO tienen una influencia importante en las propiedades del carburo cementado.

Gurland et al. Presentó la teoría de la película y creyó que las partículas de carburo están rodeadas por una copelícula continua, y la copelícula desempeñará un papel importante en la resistencia de los granos de carburo adyacentes altos. La teoría del refuerzo de partículas propuesta en China sostiene que la resistencia teórica de los materiales de carburo y co es en realidad muy alta. Solo debido a una gran cantidad de defectos de grietas en el material, la resistencia real del material es mucho menor que la resistencia teórica. Sin embargo, cuando el tamaño de partícula de los dos materiales se reduce hasta cierto punto y se mezcla uniformemente, la probabilidad de defectos de grietas en los dos grupos se duplicará y la resistencia real de los dos grupos se puede mejorar considerablemente. Por lo tanto, siempre que se controlen la distribución y el tamaño de las partículas de los granos de WC y las cocapas, la resistencia teórica de los componentes puede aprovecharse al máximo. Por lo tanto, los defectos estructurales que no se ajustan al concepto compuesto, como los granos gruesos de carburo, la acumulación de CO y la pérdida local de CO, afectarán el esfuerzo del refuerzo de partículas,

Se reducen la resistencia y otras propiedades del carburo cementado. De la investigación teórica anterior, se puede ver que el contenido y la uniformidad de distribución de los materiales de la fase CO tienen un impacto importante en la resistencia de los materiales de carburo cementado wc2co. Cuando los materiales de la fase co están dañados o parcialmente faltantes o parcialmente apilados, la resistencia del carburo cementado también se dañará.

examen metalográfico de punzón fracturado

En este estudio, se toma como muestra el punzón roto bajo el desgaste normal después del corte a alta velocidad. La muestra proviene de una empresa de fabricación de piezas de precisión en Shenzhen, y el material del punzón es carburo cementado cd750. En l EO 1530vp Electrónica

La microestructura y composición de las muestras se observaron mediante microscopio de barrido y espectrómetro de energía inca300. La figura 1 es la morfología del punzón roto. Se puede ver en la figura que la boca rota del troquel es desigual y se muestra el filete en el lado del troquel. El desgaste es muy grave.

Fig. 1 morfología de la fractura del punzón

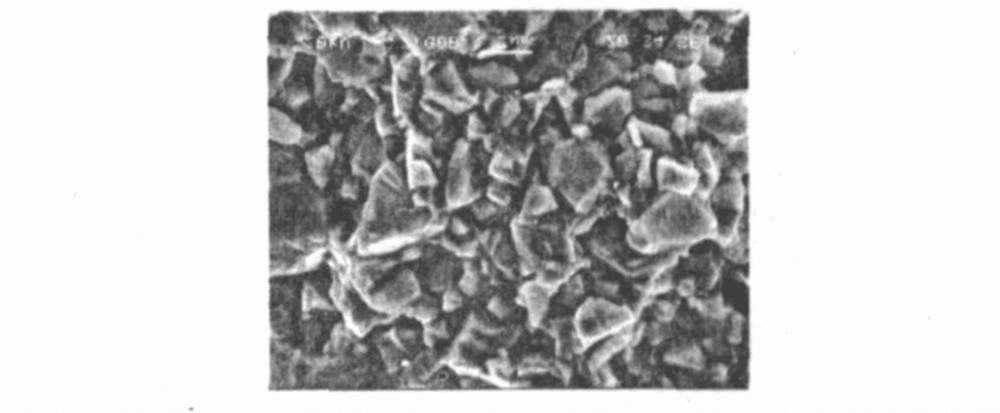

la Fig. 2 es el diagrama de la microestructura de la parte central de la fractura, en la que las partículas masivas de WC se apilan de forma compacta y ordenada con bordes y esquinas despejados; Debido a que la parte central no se ve afectada por el desgaste y la corrosión del lubricante cuando el troquel está trabajando, este estudio considera que la estructura organizativa y la composición de la parte central son exactamente iguales a las del material original.

Fig. 2 microestructura de la parte central de la fractura

La mayoría de los troqueles progresivos de precisión de carburo cementado están rectificados. La figura 3 muestra la superficie de trabajo del troquel. En comparación con el material base que se muestra en la Figura 2, se pueden ver marcas de pulido evidentes. Los bordes afilados y las esquinas del bloque de WC están rectificados y la superficie es plana.

Figura 3 superficie de trabajo del troquel

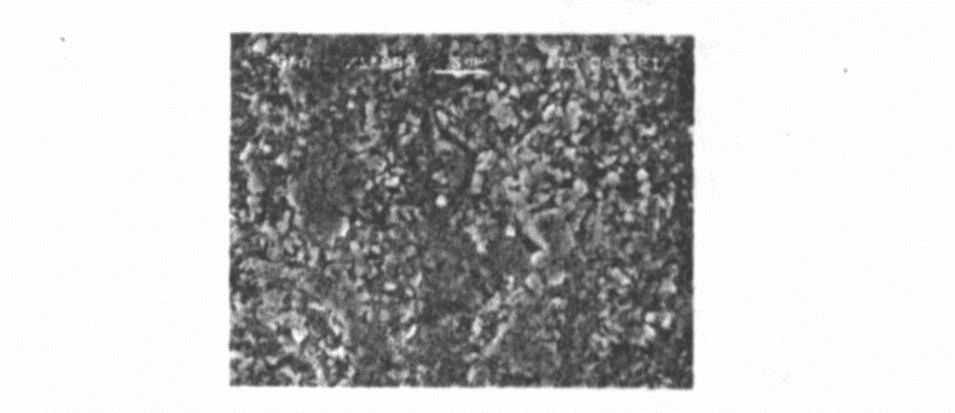

La Fig. 4 es la microestructura de la superficie de trabajo del troquel en la fractura del troquel. En la figura, los rastros de molienda del bloque de WC se reducen considerablemente, mientras que los rastros de caída del bloque de WC (parte que se muestra en el marco elíptico) son muy obvios, lo que da como resultado la exposición del bloque de WC sin moler el interior y la superficie de trabajo. del dado es desigual y el límite es borroso.

Fig. 4 microestructura de la superficie de la matriz en la fractura

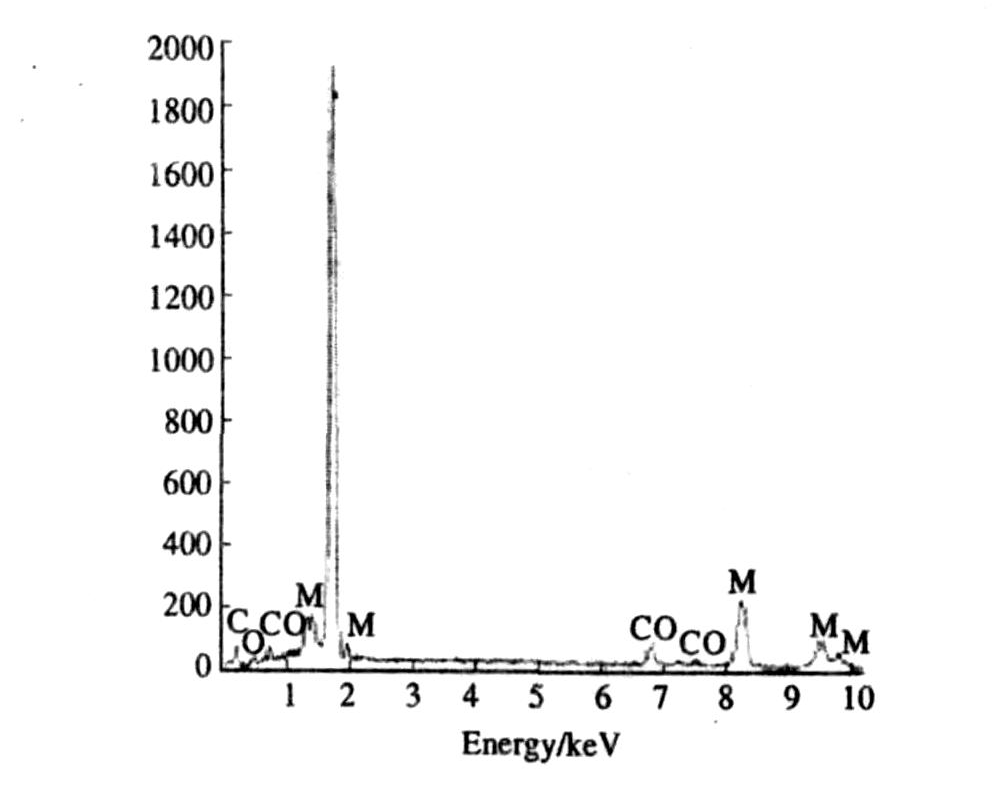

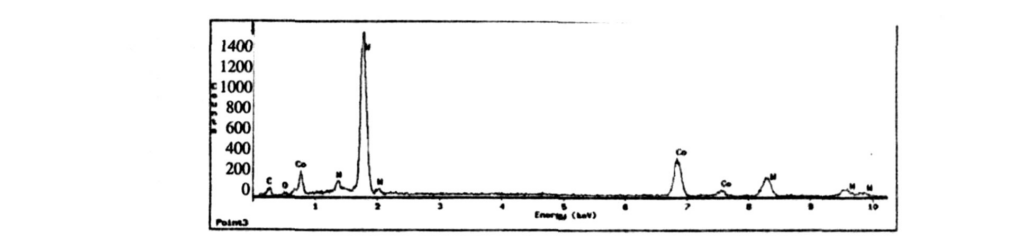

La Fig. 5 es el resultado del análisis del espectro de energía de la parte central de la fractura que se muestra en la Fig. 2, y la Fig. 6 es el resultado del análisis del espectro de energía de la superficie de trabajo de la matriz en la fractura que se muestra en la Fig. 4. De la comparación de picos del espectro de energía, se puede encontrar que el valor máximo del componente W en la parte de la superficie de trabajo de la matriz es significativamente mayor que el de la parte central, mientras que el valor máximo del componente CO es menor que el de la parte central. La detección relativa de los valores de contenido de los dos componentes también encontró que en la parte central de la fractura, el contenido de W representó 75% y el contenido de CO representó 25%; En la superficie de trabajo del dado en la fractura, el contenido de W es 91.93%, mientras que el contenido de CO es solo 8.07%. Dado que la microestructura y la composición de la parte central son exactamente las mismas que las del material original, se puede explicar que el contenido de la fase adhesiva CO en la superficie de trabajo del troquel en la fractura se reduce significativamente en comparación con el original. material de carburo cementado.

Fig. 5 Detección del espectro de energía máxima de la superficie de trabajo del troquel en la fractura

Fig. 6 valor máximo de detección del espectro de energía en el centro de la fractura

análisis de fractura

La causa directa de la fractura del dado es la resistencia y tenacidad insuficientes del material. Del estudio anterior sobre las propiedades del carburo cementado wc2co, se puede saber que la resistencia y dureza del carburo cementado dependen en gran medida del contenido de CO y la condición de unión.

En las partes del patrón convexo de fractura, el desgaste de la superficie provoca la pérdida del elemento Co, y el contenido del componente CO obviamente se reduce. La pérdida de CO destruye la continuidad del esqueleto de la fase dura de WC, y el estado de unión del bloque de WC cambia en consecuencia. Cuando la pérdida de fase de CO alrededor del bloque de WC de superficie alcanza un cierto grado, el efecto de unión y refuerzo compuesto de CO en relación con las partículas de WC se debilitará en gran medida o incluso desaparecerá, lo que provocará que las partículas de WC se caigan de la matriz del material y formen hoyos en la superficie del troquel, al mismo tiempo, el bloque WC dentro del troquel sin moler también queda expuesto, lo que destruye la estructura del esqueleto de la fase dura original; El bloque de WC expuesto con bordes y esquinas afilados reduce la resistencia al desgaste del carburo cementado y acelera el desgaste del carburo cementado; Esto también aceleró aún más la pérdida de Co. El ciclo de caída de las partículas de CO y WC continuó expandiéndose, lo que resultó en la reducción de la tenacidad y resistencia del material en esta parte hasta que alcanzó el límite, por lo que la matriz se rompió allí.

Conclusión

Se observó la micromorfología de la superficie de trabajo de la matriz en la boca de la fractura y se comparó con la morfología del material original y la superficie de trabajo de rectificado original de la matriz; Las diferencias de composición de CO y W en la superficie de trabajo del dado en la boca de la fractura y el material de carburo cementado original se comparan mediante EDS y se obtienen las siguientes conclusiones:

(1) El contenido y la uniformidad de distribución de los elementos de la fase CO tienen un impacto importante en las propiedades del carburo cementado wc2co. La pérdida de CO conducirá directamente a la disminución de las propiedades del carburo cementado wc2co.

(2) En el proceso de corte de alta velocidad, después de que se desgasta la matriz de carburo cementado, la superficie de la matriz es irregular y la estructura del esqueleto se daña debido a la caída de partículas de CO y WC.

(3) Bajo la condición de troquelado de alta velocidad, el desgaste de la matriz muestra que el contenido del elemento Co se reduce significativamente, y el efecto de fortalecimiento de la unión y el compuesto del CO en relación con la fase dura del WC se debilita, lo que reduce la resistencia y dureza de el material, acelera el desgaste del material y conduce a la fractura de la matriz.

Kalıp alanında kullanılmasını tavsiye ettiğiniz karbür nedir. Yoğunluk bakımından GB kaç olmalıdır? No: Pres baskı esnasında şekil verdiği malzeme pirinç'tir. Tesekkürler

Hola muhsin,

Gracias por tu comentario.

Recomendamos un bajo contenido de cobalto alrededor de 6-8% para troqueles de trefilado de carburo y un alto contenido de cobalto de 15-25% para troqueles de estampación en frío de carburo.

La densidad es de alrededor de 13,5-14,5 g/cm^3.

Si tiene alguna consulta, no dude en contactarnos en [email protected]

Saludos,

Tim