उच्च-शक्ति प्लेट के खराब विस्तार के कारण, विशेष रूप से 780MPa से अधिक तन्य शक्ति वाले अल्ट्रा-हाई-स्ट्रेंथ स्टील, बम्पर बॉडी, एंटी- कोलिजन बार, डोर सिल, सीट रेल आदि। हालांकि, छेद वाले विभिन्न कोल्ड-फॉर्मेड भागों को पूरी तरह से स्वचालित रोलिंग लाइन को संयोजित करने के लिए ऑन-लाइन ब्लैंकिंग, वेल्डिंग, स्वचालित कटिंग और अन्य उपकरणों का उपयोग करने की आवश्यकता होती है, जिसे किसी कुंजी के माध्यम से तोड़ने की आवश्यकता होती है। प्रौद्योगिकियां। उदाहरणों के साथ, यह पेपर ऑटोमोबाइल बम्पर और टक्कर-रोधी बार उत्पादन उपकरण की प्रमुख तकनीकों और आपके साथ शेयरों और एक्सचेंजों पर केंद्रित है।

1. ऑटोमोबाइल विशेष आकार के रोलिंग भागों के स्वचालित उत्पादन का परिचय

पारंपरिक ठंड झुकने वाले स्टील की एक साथ व्याख्या करते हुए, इसे आम तौर पर दो प्रकारों में विभाजित किया जाता है: खोलना और बंद करना। डोर सिल और गाइड रेल ज्यादातर ओपन सेक्शन स्टील हैं, और ओपन बम्पर बॉडी बहुत आम है। पारंपरिक मुद्रांकन प्रक्रिया की सीमा के कारण, यह मूल रूप से अतीत में खुली प्रोफ़ाइल थी, और बाद में कई मॉडल अभी भी इसका उपयोग करते हैं, जैसे पुराने ब्यूक जीएल 8, जेट्टा, किआ, रोवे 350, आदि। वर्तमान में, अधिकांश बम्पर निकाय हैं बंद बी-सेक्शन स्टील, और कुछ विदेशी हल्के वाहन अनुदैर्ध्य बीम भी बंद कोल्ड-फॉर्मेड सेक्शन स्टील का उपयोग करते हैं; अधिकांश दरवाजे की टक्कर-रोधी छड़ें गोल ट्यूब होती हैं, और लंबी अंडाकार और विशेष आकार की क्रॉस-सेक्शन वाली टक्कर-रोधी छड़ें भी होती हैं (चित्र 1 देखें)।

चित्र 1 क्रैश बार

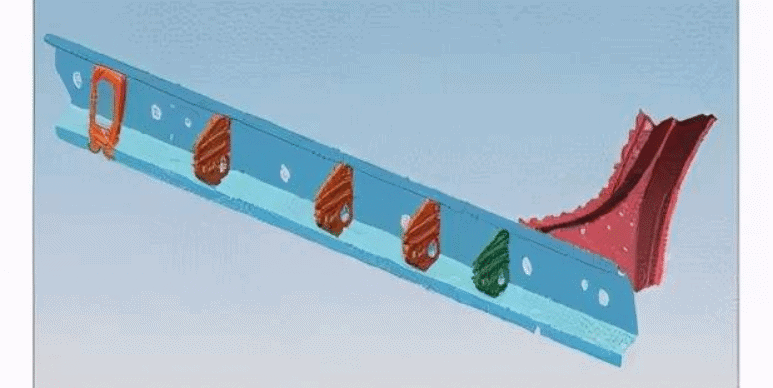

डोर सिल के हिस्से (चित्र 2 देखें) मूल रूप से खुले प्रकार के होते हैं, जटिल अंत आकार के साथ, और मध्य और किनारों को छिद्रित या स्थानीय रूप से अवतल करने की आवश्यकता होती है।

चित्र 2 डोर सिल

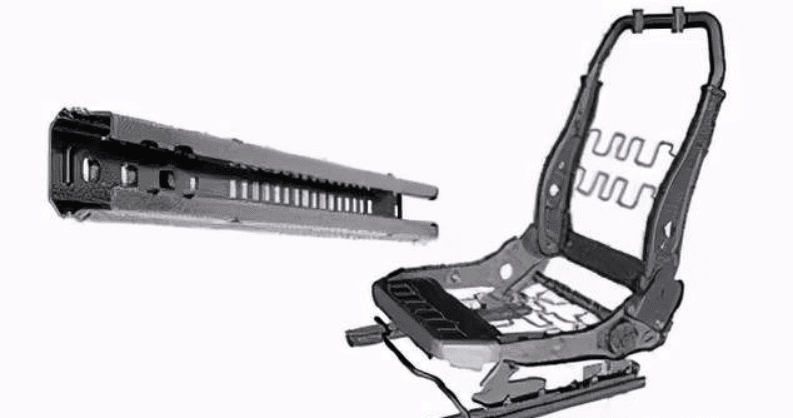

सीट गाइड रेल (चित्र 3 देखें) मुख्य रूप से मुद्रांकन प्रक्रिया से बना है। उच्च शक्ति सामग्री के उपयोग के साथ, रोल बनाने की प्रक्रिया को लोकप्रिय और लागू किया जा सकता है।

चित्रा 3 सीट रेल

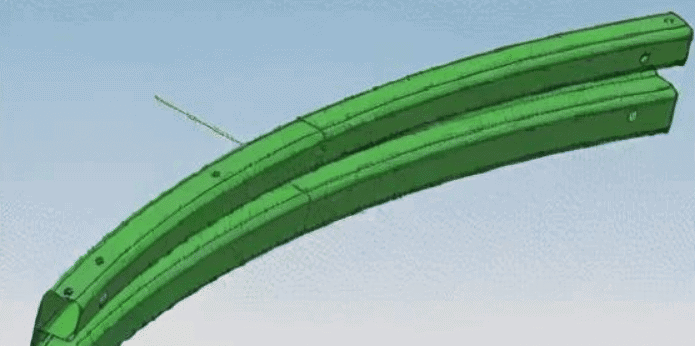

रोलर बंपर आमतौर पर 780MPa से अधिक उच्च शक्ति वाली सामग्री होते हैं, और प्रोफ़ाइल अपेक्षाकृत जटिल होती है, और कुछ घुमावदार भी होते हैं (चित्र 4 देखें)। इनमें से अधिकांश उत्पादों में अनियमित छिद्र होते हैं। व्यक्तिगत छिद्रों की सटीकता की आवश्यकताएं अधिक होती हैं, और वर्कपीस पर छेदों की संख्या भिन्न होती है। उत्पादन लाइन पंचिंग और वेल्डिंग तकनीक को एकीकृत करती है, जिसका व्यापक रूप से उत्पादन में उपयोग किया गया है। संख्यात्मक नियंत्रण प्रौद्योगिकी के साथ, झुकने के बाद छेद की स्थिति सटीकता को प्रभावी ढंग से नियंत्रित किया जा सकता है। रोलर माध्यम और उच्च आवृत्ति वेल्डिंग और ऑन-लाइन लेजर वेल्डिंग तकनीक भी परिपक्व हो गई है और चीन में लागू की गई है।

चित्रा 4 बम्पर

2. उच्च शक्ति प्रोफ़ाइल उत्पादन उपकरण का परिचय

ऑटो पार्ट्स के बड़े आउटपुट की विशेषताओं, सख्त समय पर उत्पादन और अपेक्षाकृत उच्च परिशुद्धता आवश्यकताओं को देखते हुए, इसके उत्पादन उपकरण ज्यादातर बम्पर बॉडी के रोलिंग भाग के रूप में स्वचालित लाइन को अपनाते हैं, और इसकी उत्पादन प्रक्रिया अनकॉइलिंग से होती है - (लेवलिंग) - सिर काटने बट वेल्डिंग; फीडिंग पंचिंग (एम्बॉसिंग) यूनिट से लेकर रोल बनाने, कटिंग और ऑन-लाइन वेल्डिंग तकनीक तक, स्वचालन और विश्वसनीयता की आवश्यकताएं उच्च और उच्चतर हैं।

उच्च-शक्ति (आमतौर पर 1200-1450mpa से कम तन्यता ताकत) के पास कोल्ड-फॉर्मेड प्रोफाइल को ऑनलाइन या ऑफलाइन संसाधित किया जा सकता है। हालांकि, उत्पादन क्षमता में सुधार करने के लिए, रोलर डिजाइन को प्रभावित नहीं करने वाले भागों को आमतौर पर रोल बनाने से पहले स्थानीय रूप से छिद्रित किया जाता है, और उनमें से अधिकांश को ऑनलाइन पूर्व-छिद्रित करने की आवश्यकता होती है। पूर्व छिद्रित पट्टी के गठन की प्रक्रिया में, छेद की स्थिति बहाव, छेद आकार विरूपण, और यहां तक कि रोलिंग विरूपण तंत्र और स्प्रिंगबैक भी बदल जाएगा, जो उत्पाद सटीकता को प्रभावित करेगा और स्क्रैप दर में सुधार करेगा।

2.1 खुली उच्च शक्ति प्रोफ़ाइल की रोलिंग उत्पादन लाइन

विशेषता वर्कपीस डोर सिल और बम्पर बॉडी का हिस्सा है। पारंपरिक रोल बनाने की प्रक्रिया के समान, उनमें से अधिकांश को अनकॉइलिंग, रोल बनाने और काटने वाली इकाइयों द्वारा उत्पादित किया जा सकता है, और फिर काटने के बाद मुद्रांकन प्रसंस्करण किया जा सकता है। अंतर यह है कि उच्च शक्ति वाली कोल्ड-फॉर्मिंग प्रोफाइल बनाने वाली मशीन पर्याप्त कठोर होनी चाहिए और स्प्रिंगबैक को कम करने और उत्पाद सटीकता सुनिश्चित करने के लिए उच्च सटीकता होनी चाहिए। सेक्शन स्टील के लिए जिसे चाप झुकने, जटिल पास और स्थानीय पूर्व उत्तल की आवश्यकता होती है, उसे लेवलिंग मशीन और ऑन-लाइन पंचिंग उपकरण से लैस होना चाहिए। ऑन-लाइन पंचिंग मशीन आमतौर पर हाइड्रोलिक प्रेस और मल्टी-मोड हाइड्रोलिक प्रेस को अपनाती है, और यांत्रिक दबाव को भी चुना जा सकता है, लेकिन लागू सीमा अपेक्षाकृत संकीर्ण है।

खुले बम्पर का झुकने वाला चाप अपेक्षाकृत जटिल है। क्योंकि उच्च शक्ति वाले स्टील सेक्शन के स्प्रिंगबैक को नियंत्रित करना मुश्किल है और ऑनलाइन झुकने में किनारे को झुर्रीदार करना आसान है, रोलिंग बनाने वाले उपकरण की कुंजी है। बेशक, इसे लाइन पुल-डाउन झुकने से भी पूरा किया जा सकता है।

2.2 बंद उच्च शक्ति प्रोफ़ाइल की स्वचालित रोलिंग उत्पादन लाइन

बंद बम्पर के रोलिंग हिस्से आम तौर पर बी टाइप होते हैं। अधिकांश वेल्डेड जोड़ प्रोफाइल के बीच में होते हैं। बनाने के बाद, धातु की दो परतों को एक साथ वेल्डेड करने की आवश्यकता होती है, मुख्य रूप से रोल वेल्डिंग प्रक्रिया द्वारा। ट्यूबलर विरोधी टक्कर बार बट वेल्डेड है, जिसे उच्च आवृत्ति या लेजर के साथ वेल्डेड किया जा सकता है। जस्ती शीट के लिए, उच्च वेल्डिंग शक्ति और छोटे गर्मी प्रभावित क्षेत्र के साथ, लेजर वेल्डिंग सबसे अच्छा है।

कोई फर्क नहीं पड़ता कि वेल्डिंग विधि क्या अपनाई जाती है, वेल्डिंग के बाद आकार देना पर्याप्त होगा, और जब आवश्यक हो तो आकार देने वाले पास को बढ़ाने के लिए कोर का उपयोग किया जाएगा। चाप झुकने के दौरान, डाई डिज़ाइन विरूपण को रोकने के लिए अनुभाग विशेषताओं पर विचार करता है।

2.2.1 दो प्रोफाइल रोलिंग लाइनों के लिए सामान्य उपकरण

उच्च शक्ति वाले लुढ़का भागों के उत्पादन में स्वचालन का एहसास करने के लिए, एक समय में प्रोफ़ाइल भागों के प्रसंस्करण को पूरा करने के लिए छिद्रण, एम्बॉसिंग, झुकने, वेल्डिंग और गहरी ड्राइंग जैसी प्रसंस्करण प्रक्रियाओं को उत्पादन लाइन में एकीकृत किया जाना चाहिए। रोलिंग प्रौद्योगिकी की परिपक्वता और ऑप्टिकल, इलेक्ट्रिकल और हाइड्रोलिक नियंत्रण प्रौद्योगिकी के विकास के साथ, उच्च शक्ति वाले भागों का स्वचालित उत्पादन सरल हो गया है।

Uncoiler: मुख्य रूप से उच्च लोच के साथ उच्च शक्ति सामग्री की विशेषताओं के साथ संयुक्त, सुरक्षित उत्पादन सुनिश्चित करने के लिए दबाने और रोकने के कार्य आवश्यक हैं।

लेवलिंग मशीन: आमतौर पर यह माना जाता है कि लेवलिंग मशीन ऑन-लाइन पंचिंग रोल लाइन प्रेसिंग के लिए एक आवश्यक उपकरण है, लेकिन अभ्यास ने साबित कर दिया है कि उच्च शक्ति सामग्री के साथ ठंडे बने भागों के उत्पादन के लिए लेवलिंग मशीन को छोड़ा जा सकता है, अपेक्षाकृत कम छेद स्थिति आवश्यकताओं और संकीर्ण प्रोफ़ाइल।

पंचिंग इकाई: इस प्रकार की सामग्री की लंबाई आम तौर पर 900-1500 मिमी होती है, और उनमें से अधिकतर एक बार छिद्रण को अपनाते हैं, इसलिए बड़े टेबल टॉप वाले उपकरण का चयन करना आवश्यक है। अनुकूलन क्षमता का विस्तार करने और निवेश लागत को कम करने के लिए, तेज हाइड्रोलिक प्रेस पसंदीदा उपकरण है। यदि आवश्यक हो, तो भागों पर पहचान की मोहर लगाने को पूरा करने के लिए एक एम्बॉसिंग मशीन को जोड़ा जा सकता है। चूंकि पारंपरिक रोलर प्रिंटिंग प्रक्रिया के लिए रोलर बस पर लेटरिंग की आवश्यकता होती है, इसलिए काम के दौरान फ़ॉन्ट गिरना आसान होता है। इसके अलावा, यह सामग्री की उच्च सतह कठोरता के कारण अब लागू नहीं है।

रोल बनाने की मशीन: पारंपरिक बनाने की मशीन से अलग, इसे उच्च शक्ति वाली प्लेट के रोलिंग के अनुकूल होने की आवश्यकता होती है, इसलिए इसके ड्राइविंग प्रदर्शन, उपकरण की कठोरता और संचरण सटीकता में बहुत सुधार करने की आवश्यकता होती है। आर्च समर्थन की त्वरित परिवर्तन संरचना का भी अक्सर उपयोग किया जाता है। अर्ध-स्वचालित नियंत्रण वायवीय जबड़ा क्लच संरचना को बहु विविधता उत्पादन का एहसास करने के लिए चुना जा सकता है। रोल सटीकता और पहनने के प्रतिरोध उच्च शक्ति वाले लुढ़का भागों के स्थिर उत्पादन के लिए महत्वपूर्ण कारक हैं।

काटने की मशीन: हाइड्रोलिक काटने को आम तौर पर अपनाया जाता है। उच्च शक्ति वाले लुढ़के हुए हिस्सों के लिए, काटने की प्रक्रिया अधिक गर्मी पैदा करेगी। इसी समय, सामग्री की उपज शक्ति 1000MPa से अधिक होने के कारण, उपकरण का सेवा जीवन अपेक्षाकृत कम है। इसलिए, चाकू की धार डिजाइन और डाई सामग्री का चयन बहुत महत्वपूर्ण है।

2.2.2 उत्पादन लाइन के विशेष प्रक्रिया उपकरण

1) ऑन लाइन वेल्डिंग उपकरण

यह मुख्य रूप से बंद कोल्ड-फॉर्मेड सेक्शन स्टील के लिए उपयोग किया जाता है, जिसे ऑन-लाइन वेल्डिंग और निरंतर उत्पादन की आवश्यकता होती है। यह लुढ़का हुआ भागों की प्रक्रिया को प्रभावित करने वाला प्रमुख बिंदु है, विशेष रूप से ऑटोमोबाइल सुरक्षा भागों के रूप में। वर्तमान में, चीन में दो मुख्य वेल्डिंग विधियों का उपयोग किया जाता है:

आंतरायिक रोल वेल्डिंग: रुक-रुक कर रोल वेल्डिंग के दौरान, रोलर लगातार घूमता है, वर्कपीस लगातार चलता रहता है, और करंट रुक-रुक कर वर्कपीस से गुजरता है। गठित वेल्ड अतिव्यापी सोने की डली से बना है। स्वचालित नियंत्रण के माध्यम से, वेल्डिंग स्पॉट रिक्ति, वेल्डिंग करंट और ऑन-लाइन ट्रिमिंग इलेक्ट्रोड वेल्डिंग व्हील सेट किया जा सकता है। जैसे ही करंट रुक-रुक कर गुजरता है, रोलर को आंतरिक शीतलन और अतिरिक्त बाहरी शीतलन के साथ डिज़ाइन किया गया है। बाकी समय में, रोलर और वर्कपीस को ठंडा किया जा सकता है, इसलिए यह रोलर के सेवा जीवन में सुधार कर सकता है, गर्मी प्रभावित क्षेत्र और वर्कपीस विरूपण की चौड़ाई को कम कर सकता है, और निरंतर रोल वेल्डिंग के नुकसान के बिना बेहतर वेल्डिंग गुणवत्ता प्राप्त कर सकता है। बेशक, नुकसान यह है कि आंतरायिक रोल वेल्डिंग के दौरान, जब डला ठंडा होता है, रोल प्लेट ने वेल्डिंग क्षेत्र को छोड़ दिया है, कोई पर्याप्त फोर्जिंग प्रक्रिया नहीं है, और डला कम दबाव में क्रिस्टलीकृत होता है, जो सतह की अधिकता, संकोचन का उत्पादन करना आसान है। गुहा और दरार।

वर्तमान में, उच्च आवृत्ति वेल्डिंग और मध्यम आवृत्ति वेल्डिंग का व्यापक रूप से उपयोग किया जाता है। मध्यम आवृत्ति वेल्डिंग की आवृत्ति 1000 हर्ट्ज है, जो 50 हर्ट्ज बिजली आवृत्ति के वेल्डिंग नियंत्रण से तेज है। मध्यम आवृत्ति वेल्डिंग का वर्तमान प्रतिक्रिया समय 1ms है, जो 20ms बिजली आवृत्ति से 20 गुना तेज है। वेल्डिंग की गुणवत्ता को बेहतर ढंग से सुनिश्चित करने के लिए समायोजन सटीकता में बहुत सुधार हुआ है।