carbide shield tunneling cutter usually come in three types:

1Soft soil cutter: used for excavation in soft soil, sand layers, and small particle sandstone formations where the stratum is loose and there is no need to break the rock layer with a roller cutter. The scraper is used to scrape and disturb the face only, and all tools are carbide cutting blades.

2Composite cutte : used for excavation in various geological formations such as sand and rock layers. In this case, the rock needs to be broken by the roller cutter, and then the scraper is used to scrape off the part of the rock between the two cutter rings. As the rock has already been compressed and cracked by the roller cutter, it is no longer dense, and the scraper can easily cut it. Therefore, the tools in this case are composed of roller cutters and carbide cutting blades.

3 Hard rock cutter: used for excavation in highly dense pure rock formations. The roller cutter breaks the rock, and as the cutter continues to penetrate, the cracks connect and form slag, which is peeled off from the surface of the cutter head. There is no need for a carbide scraper to scrape the residual rock, so no carbide tools are required. Only several wear-resistant steel plates need to be set at the slag discharge port to collect the slag. Therefore, the tools in this case consist of roller cutters and wear-resistant scraper blades.

Forms of failure for carbide shield tunneling cutters

Through a large number of engineering practices, it has been found that the proportion of tool failure caused by normal wear to the limit is only about 45% of all failed tools. The proportion of carbide cracking in the failure of carbide shield tunneling cutters is about 35%, the proportion of carbide shedding in all cutter damage is about 15%, and the proportion of tool failure caused by other reasons is only about 5%.

The following are several common forms of failure for carbide cutters:

carbide cracking

Cracking refers to the phenomenon of carbide fracturing under external impact force. The reasons for the cracking of the shield tunneling cutter are as follows:

1 Improper selection of carbide grade. If high wear-resistant and low toughness carbide is selected in high-impact formations, it is extremely easy to cause carbide cracking.

2 Problems with welding process. carbide and steel substrate are brazed with copper-based/silver-based solders. Improper control of the welding process will cause microcracks in the carbide, and subsequent impact will cause crack propagation, ultimately leading to alloy cracking.

3 Poor welding heat treatment.

a.If the carbide is not heated to a certain temperature before welding and directly heated by medium-frequency induction, the welding process will generate excessive thermal stress.

b.If the welded cutteris not immediately quenched in a tempering furnace after welding, the alloy and steel substrate will cool too quickly, and the difference in thermal expansion coefficients between the carbideand steel will cause inconsistent shrinkage during the cooling process, leading to carbide being pulled apart.

c.Improper shield operation when encountering geological mutations or isolated rocks. If the shield encounters geological mutations, uneven hardness of the formation, or isolated rocks during operation, and the shield driver does not notice or take measures, the cutterwill be subjected to a huge impact, causing carbide to crack.

Carbide detachment

carbide detachment refers to the phenomenon where the carbide completely separates from the steel substrate. The main reasons for carbide detachment are as follows:

Poor brazing process between carbide and steel substrate, resulting in insufficient bonding strength. When cutting through rock and soil, the welding seam between the carbide and steel is pulled apart, causing the alloy to detach. The industry-recognized bonding strength for carbide and steel brazing is 245 MPa. Only by improving the brazing strength can the carbide be prevented from easily detaching.

To make a conclusion, common forms of shield cutter failure include three types: cutter cracking, cutter deformation, and excessive wear. The main reason for cutter cracking is that the heat treatment hardness is too high or the hardness distribution is uneven. The main cause of cutter deformation is improper selection of cutter material or insufficient consideration of stress in the design. The main reason for excessive wear of the cutter body is improper selection of cutter material or insufficient wear-resistant cladding protection.

Ways to improve the lifespan of shiled tunneling cutters

Do a good carbide grade selection

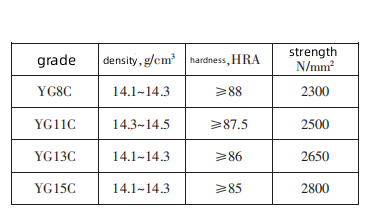

For shield tunneling,due to the variability of geological conditions, a coarser WC particle size is required for the carbide. Therefore, commonly used grades are listed in order of increasing cobalt content: YG8C, YG11C, YG13C, and YG15C. In this order, the wear resistance of these carbides decreases while their impact toughness increases (see fig. 1).

fig.1

Get a reasonable material selection of cutter substrate body

Q345 and Q235 are commonly used for cutter body materials in China. These two materials have low alloy elements and carbon content, making it impossible to significantly improve their material hardness and strength through heat treatment. As a result, the wear resistance and strength of the steel matrix are relatively low, and the probability of wear, deformation, and fracture is high. 40Cr, 42CrMo, 35CrMo, and 40CrNiMo alloy structural steel can be used as matrix materials, which contain various metal elements, improve the quenching ability of steel itself, and increase the hardness of the steel matrix to HRC 38-42 after heat treatment. Its impact resistance and fatigue strength are comprehensively improved.

carbide brazing process is important

Silver-based brazing is increasingly used in the welding of shiled tunneling cutter. It is known for its low temperature, good fluidity, and small welding stress, which greatly reduces the phenomenon of carbide virtual welding. Additionally, due to the low temperature, the welding process causes less damage to the carbide, and the possibility of forming welding stress and micro-cracks is smaller.

Wear-Resistant Overlaying Protection

In addition to carbide and steel matrix, wear-resistant overlaying is also required for cutter tools. The main component of wear-resistant overlaying is tungsten-cobalt, which is remelted on the surface of the steel matrix by arc or plasma welding. This protects the cutter tool from wear and extends its service life.

Design principle of shield tunneling cutter matters

Cutter performance is not only related to the manufacturing process but also closely linked to the tool design. If the design is excellent, the performance of each part of the cutting tool can be utilized to its fullest potential. The tool may encounter a problem where the steel billet was bent and fractured. This problem was solved by changing the structure, which eliminated the issues of tool fracture and bending.

Reduce tunneling advancement methods’ impact

1 Attention should be paid to controlling the excavation parameters during shield tunneling. For example, when there is a geological mutation, the speed of the cutterhead and the advancement of the shield should be cut to reduce the impact of the geological mutation on the tools and avoid tool damage.

2 During the tunneling process, foam should be added in a timely manner and slurry soil should be improved to enhance its performance and reduce wear. The temperature of the slurry soil should be monitored to prevent excessive temperature that can aggravate tool wear.

3 Strengthen tool management, regularly inspect and replace tools to prevent one tool from failing and causing increased loads on adjacent tools, thus accelerating their damage rate. After replacing the tool, a low thrust and low-speed test push should be conducted to give the tool a buffering time.

결론

1 In order to improve the service life of cutting tools, it is difficult to achieve significant results by improving them in only one aspect. Only by improving cutting tools from multiple aspects such as design, manufacturing, and application can their performance be maximized.

2 After abnormal failure of cutting tools, starting from the mechanism of damage and finding the root cause of the failure can achieve good results by adopting targeted measures.