كربيد الأسمنت مصنوع من مركب صلب معدني حراري (طور صلب) ، والذي يكون عمومًا كربيد ، وموثق معدني (طور ربط) يتم الحصول عليه بطريقة تعدين المسحوق ،. كسبيكة صلبة لأدوات القطع ، فإن الكربيدات المستخدمة بشكل شائع هي كربيد التنغستن (WC) ، كربيد التيتانيوم (TiC) ، وكربيد التانتالوم (TaC) ، كربيد النيوبيوم (NbC) ، إلخ. يعتمد كربيد الأسمنت بشكل أساسي على محتوى الكوبالت.

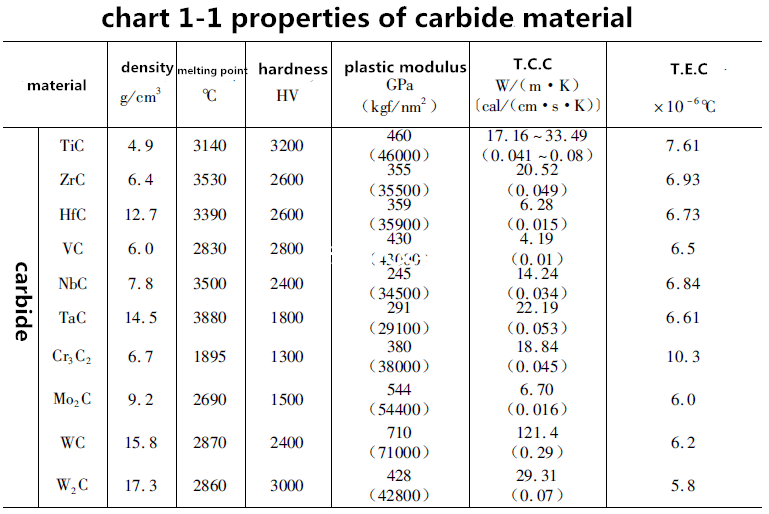

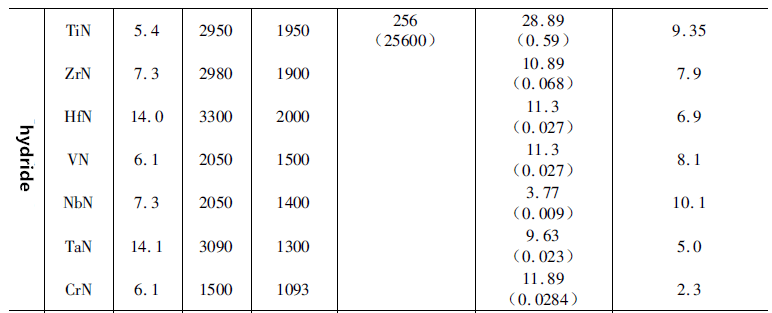

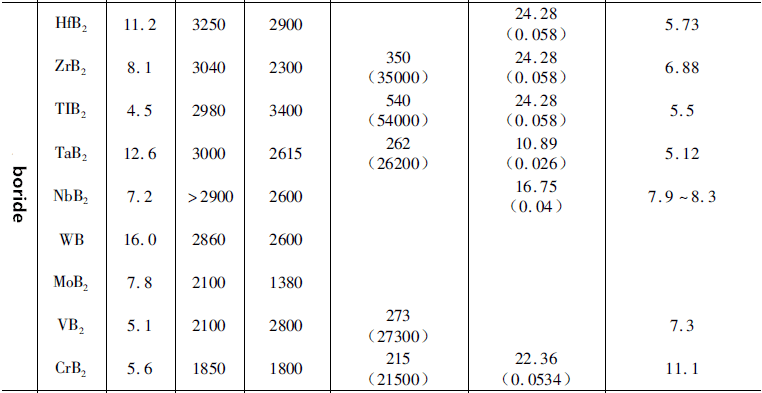

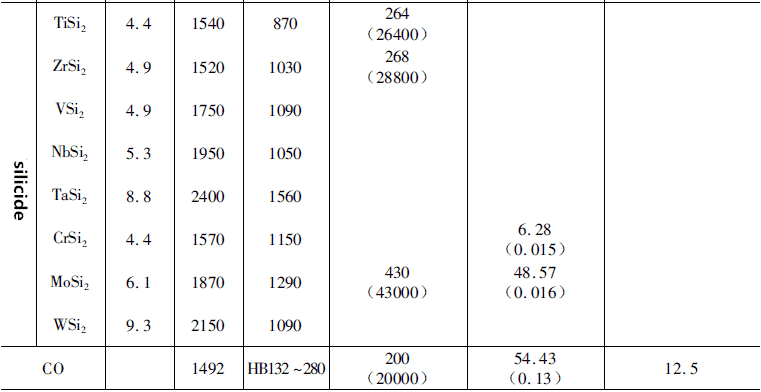

بسبب درجة الانصهار العالية ، الصلابة العالية (انظر الجدول 1-1) ، الاستقرار الكيميائي الجيد ، والاستقرار الحراري الجيد الذي تمتلكه الكربيد في الكربيد الأسمنتي والكمية الكبيرة من مواد الكربون ذات درجة الحرارة العالية ، الصلابة والمقاومة الكشط والحرارة المقاومة أعلى من الفولاذ عالي السرعة.

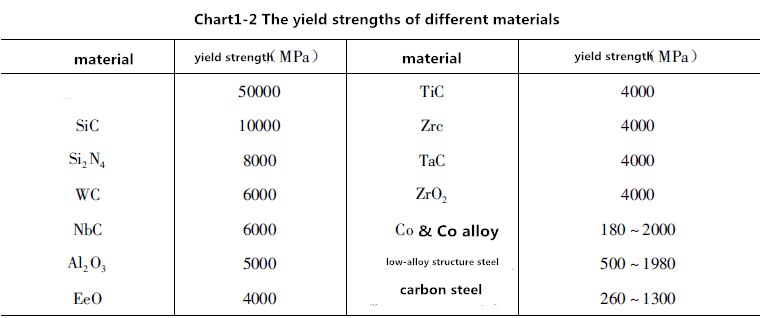

المكون الرئيسي للمرحلة الصلبة للسبائك الصلبة هو WC. WC مقاومة جيدة للتآكل ، على الرغم من أن بعض الكربيدات لها نفس الصلابة ومرحاض ، ولكن ليس لديها مقاومة تآكل مماثلة. إلى جانب ذلك ، WC لديها قوة خضوع أعلى (الجدول 1-2) ، لذا فإن مقاومتها لتشوه البلاستيك أفضل. WC لديها موصلية حرارية جيدة ، وهي واحدة من أكثر الخصائص المرغوبة لصنع مواد الأدوات. بالاضافة. WC لديه معامل منخفض للتمدد الحراري الذي يبلغ حوالي 1/3 من الفولاذ ، ومعامل WC للمرونة ثلاث مرات من الفولاذ ، ومعامله الالتوائي هو ضعف معامل الفولاذ. لذلك ، فإن قوة ضغط كربيد الأسمنت أعلى أيضًا من الفولاذ. بالإضافة إلى ذلك ، تتمتع WC بمقاومة جيدة للتآكل والأكسدة في درجة حرارة الغرفة ، ومقاومة كهربائية جيدة ، وقوة انثناء عالية. تم تمرير هذه الخصائص الممتازة للحمام إلى سبيكة صلبة بمكونها الرئيسي.

مقارنة بالصلب عالي السرعة ، فإن صلابة كربيد الأسمنت هي HRA89-94 ، وهي أعلى بكثير من صلابة HSS (HRC63-70 أو HRA83-86.6). يمكن أن تصل درجة حرارة القطع القصوى المسموح بها للكربيد إلى 800-1000 درجة مئوية أو أكثر ، والتي يمكن أن تكون أعلى بكثير من HSS (550-650 ℃). يمكن أن تكون صلابة درجة الحرارة العالية للكربيد الأسمنتي HRA82-87 عند 540 درجة مئوية ، وهو نفس صلابة درجة الحرارة العادية للصلب عالي السرعة. الصلابة عند 760 درجة مئوية هي HRA 77-85 ، ويمكن الحفاظ عليها في HRA 73-76 في بيئة 1000-1100 درجة مئوية.بالإضافة إلى ذلك ، فإن مقاومة تآكل كربيد الكربيد هو 16-20 مرة أعلى من أفضل HSS . نظرًا لصلابة درجات الحرارة العالية ومقاومة التآكل ، تتمتع الكربيد المملوءة بأداء قطع أعلى بكثير من الفولاذ عالي السرعة ويمكنها زيادة متانة الأداة بعدة مرات. عند تصنيع الفولاذ الهيكلي العادي ، فإن سرعة القطع المسموح بها هي 4-10 مرات أعلى من أدوات الفولاذ عالية السرعة.

كمادة أداة القطع ، يستخدم كربيد الأسمنت على نطاق واسع (انظر الجدول 1-3)). في عملية الخراطة ، باستثناء عدد صغير من التجاويف ذات القطر الصغير وبعض قطع العمل المعدنية غير الحديدية ، يمكن معالجة جميعها تقريبًا باستخدام أدوات الخراطة بالكربيد. في عملية الحفر ، بالإضافة إلى مثاقب الكربيد الحالية ، تم استخدام مثاقب الكربيد ، مثاقب الحفرة العميقة ، مثاقب حقن الكربيد ومثاقب الكربيد القابلة للفهرسة بنجاح في تصنيع الفولاذ. بالإضافة إلى ذلك ، تم استخدام مطاحن الكربيد على نطاق واسع. البعض الآخر مثل مخرطة الثقوب ، مطحنة نهاية ، موقد تروس صغير الحجم ، تروس معامل متوسطة وكبيرة لأسطح الأسنان الصلبة (مثل موقد m40 و قاطع دبوس M12) ، دبابيس وأدوات أخرى تستخدم سبائك صلبة تتزايد أيضًا. على الرغم من أن نسبة كربيد الأسمنت في مواد الأدوات أقل من HSS وتحتل المرتبة الثانية ، إلا أن نسبة رقاقات القطع الخاصة بها تصل إلى 68%. (وفقًا للأستاذ الأمريكي عام 1979 لشركة الكربيد الأسمنتية التي زارت الصين ، في الولايات المتحدة ، قطعت أدوات القطع بالكربيد 80% من رقائق التقطيع). وفقًا للتقارير ، في بعض البلدان ، يتم تصنيع أكثر من 90% من أدوات الخراطة وأكثر من 55% من قواطع الطحن من كربيد الأسمنت ، ويستمر هذا الاتجاه في النمو.