Aufgrund der schlechten Dehnung von hochfestem Blech, insbesondere von ultrahochfestem Stahl mit einer Zugfestigkeit von mehr als 780 MPa, ist es unvermeidlich, speziell geformten kaltgeformten Stahl durch Walzverbundumformverfahren herzustellen, wie z. Stoßstange, Türschwelle, Sitzschiene usw. Verschiedene kaltgeformte Teile mit Löchern müssen jedoch Online-Stanzen, Schweißen, automatisches Schneiden und andere Geräte verwenden, um eine vollautomatische Walzlinie zu kombinieren, die einen Schlüssel durchbrechen muss Technologien. In Kombination mit Beispielen konzentriert sich dieses Papier auf die Schlüsseltechnologien der Produktionsausrüstung für Stoßfänger und Antikollisionsstangen für Autos und teilt und tauscht sich mit Ihnen aus.

1. Einführung in die automatische Produktion von speziell geformten Automobil-Walzenteilen

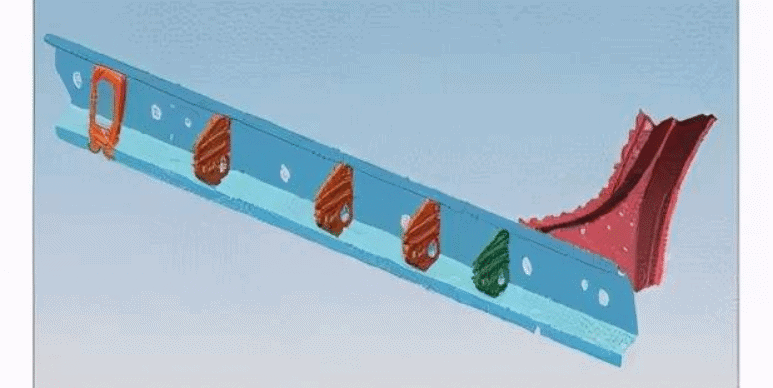

Bei gleichzeitiger Interpretation des traditionellen Kaltbiegestahls wird er im Allgemeinen in zwei Arten unterteilt: Öffnen und Schließen. Die Türschwelle und die Führungsschiene sind meistens aus Stahl mit offenem Profil, und die offene Stoßfängerkarosserie ist sehr verbreitet. Aufgrund der Einschränkungen des traditionellen Stanzverfahrens war es in der Vergangenheit grundsätzlich ein offenes Profil, und später verwenden viele Modelle es immer noch, wie der alte Buick GL8, Jetta, Kia, Roewe 350 usw. Derzeit sind die meisten Stoßfängerkarosserien Stahl mit geschlossenem B-Profil, und einige ausländische Längsträger für leichte Fahrzeuge verwenden ebenfalls Stahl mit geschlossenem kaltgeformtem Profil; Die meisten Antikollisionsstangen für Türen sind Rundrohre, und es gibt auch Antikollisionsstangen mit langem Oval und speziellem Querschnitt (siehe Abbildung 1).

Abbildung 1 Sturzbügel

Türschwellenteile (siehe Abbildung 2) sind grundsätzlich offen, mit komplexer Endform, und die Mitte und die Kanten müssen gestanzt oder lokal konkav sein.

Abbildung 2 Schweller

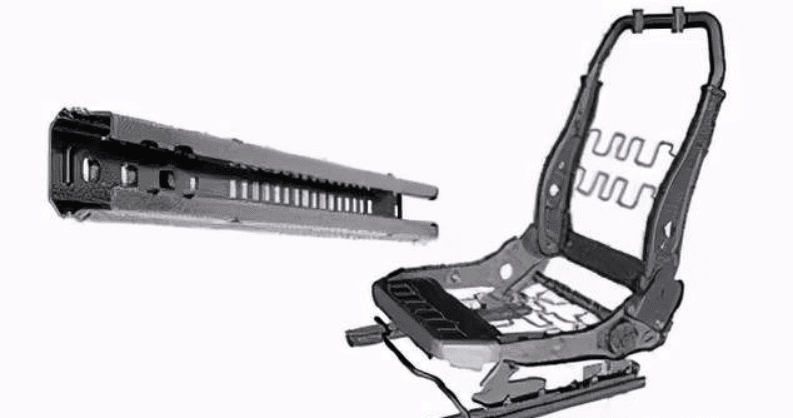

Die Sitzführungsschiene (siehe Bild 3) wird hauptsächlich im Stanzverfahren hergestellt. Durch die Verwendung von hochfesten Materialien kann das Rollformverfahren populär gemacht und angewendet werden.

Abbildung 3 Sitzschiene

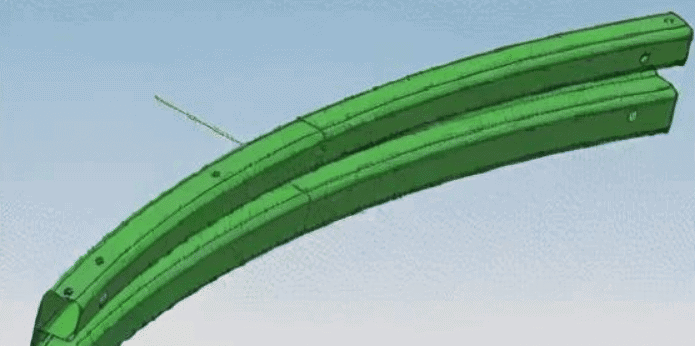

Rollenpuffer sind im Allgemeinen hochfeste Materialien mit mehr als 780 MPa, und das Profil ist relativ komplex, und einige sind sogar gekrümmt (siehe Abbildung 4). Die meisten dieser Produkte haben unregelmäßige Löcher. Die Anforderungen an die Genauigkeit einzelner Bohrungen sind hoch und die Anzahl der Bohrungen am Werkstück unterschiedlich. Die Produktionslinie integriert Stanz- und Schweißtechnologie, die in der Produktion weit verbreitet ist. Mit der numerischen Steuerungstechnologie kann die Lochpositionsgenauigkeit nach dem Biegen effektiv gesteuert werden. Rollenmittel- und Hochfrequenzschweißen und Online-Laserschweißtechnologie sind ebenfalls ausgereift und werden in China angewendet.

Abbildung 4 Stoßstange

2. Einführung von Produktionsanlagen für hochfeste Profile

In Anbetracht der Eigenschaften einer großen Produktion von Autoteilen, einer strengen pünktlichen Produktion und relativ hohen Präzisionsanforderungen verwendet die Produktionsanlage meistens eine automatische Linie als rollenden Teil der Stoßfängerkarosserie, und ihr Produktionsprozess beginnt mit dem Abwickeln – (Nivellieren) – Kopfschneiden Stumpfschweißen; Von der Beschickungsstanze (Prägeeinheit) bis hin zur Rollform-, Schneide- und Online-Schweißtechnik werden die Anforderungen an Automatisierung und Zuverlässigkeit immer höher.

Der Durchgang von hochfestem (im Allgemeinen Zugfestigkeit weniger als 1200–1450 MPa) kaltgeformtem Profil kann online oder offline verarbeitet werden. Um die Produktionseffizienz zu verbessern, werden die Teile, die das Walzendesign nicht beeinflussen, im Allgemeinen vor dem Rollformen lokal gestanzt, und die meisten von ihnen müssen online vorgestanzt werden. Beim Umformen von vorgestanzten Streifen kommt es zu Lochpositionsdrift, Lochformverzerrung und sogar zu einer Änderung des Rollverformungsmechanismus und der Rückfederung, was die Produktgenauigkeit beeinträchtigt und die Ausschussrate verbessert.

2.1 rollende Produktionslinie des offenen hochfesten Profils

Das charakteristische Werkstück ist die Einstiegsleiste und ein Teil der Stoßfängerkarosserie. Genau wie beim herkömmlichen Rollformprozess können die meisten von ihnen durch Abwickeln, Rollformen und Schneideeinheiten hergestellt und nach dem Schneiden gestanzt werden. Der Unterschied besteht darin, dass die hochfeste kaltgeformte Profilformmaschine steif genug sein und eine höhere Genauigkeit aufweisen muss, um die Rückfederung zu reduzieren und die Produktgenauigkeit sicherzustellen. Für den Profilstahl, der ein Bogenbiegen, einen komplexen Durchgang und eine lokale Vorkonvexität erfordert, muss er mit einer Richtmaschine und einer Online-Stanzausrüstung ausgestattet sein. Die Online-Stanzmaschine verwendet im Allgemeinen eine hydraulische Presse und eine hydraulische Presse mit mehreren Betriebsarten, und der mechanische Druck kann ebenfalls ausgewählt werden, aber der anwendbare Bereich ist relativ eng.

Der Biegebogen des offenen Stoßfängers ist relativ komplex. Da die Rückfederung des hochfesten Stahlprofils schwer zu kontrollieren ist und die Kante beim Online-Biegen leicht knittert, ist die Rollformausrüstung der Schlüssel. Natürlich kann es auch durch Linien-Niederzugsbiegen abgeschlossen werden.

2.2 automatische Walzproduktionslinie mit geschlossenem hochfestem Profil

Die rollenden Teile des geschlossenen Stoßfängers sind im Allgemeinen vom Typ B. Die meisten Schweißnähte befinden sich in der Mitte des Profils. Nach dem Umformen müssen die beiden Metallschichten miteinander verschweißt werden, hauptsächlich durch Walzenschweißverfahren. Der rohrförmige Antikollisionsstab ist stumpfgeschweißt, der mit Hochfrequenz oder Laser geschweißt werden kann. Für verzinktes Blech ist das Laserschweißen am besten, mit hoher Schweißfestigkeit und kleiner Wärmeeinflusszone.

Unabhängig davon, welches Schweißverfahren angewendet wird, muss die Formgebung nach dem Schweißen ausreichend sein, und der Kern muss verwendet werden, um die Formgebungsdurchgänge bei Bedarf zu erhöhen. Beim Bogenbiegen berücksichtigt die Werkzeugkonstruktion die Querschnittseigenschaften, um Verformungen zu vermeiden.

2.2.1 allgemeine Ausrüstung für zwei Profilwalzlinien

Um eine Automatisierung in der Produktion von hochfesten Walzteilen zu realisieren, müssen die Bearbeitungsprozesse wie Stanzen, Prägen, Biegen, Schweißen und Tiefziehen in die Produktionslinie integriert werden, um die Bearbeitung von Profilteilen auf einmal abzuschließen. Mit der Reife der Walztechnik und der Entwicklung der optischen, elektrischen und hydraulischen Steuerungstechnik ist die automatische Fertigung hochfester Teile einfach geworden.

① Abwickler: Hauptsächlich in Kombination mit den Eigenschaften hochfester Materialien mit hoher Elastizität sind die Funktionen des Pressens und Verhinderns des Abwickelns erforderlich, um eine sichere Produktion zu gewährleisten.

② Richtmaschine: Es wird allgemein angenommen, dass die Richtmaschine eine notwendige Ausrüstung für das Online-Stanzwalzenpressen ist, aber die Praxis hat bewiesen, dass die Richtmaschine für die Herstellung von kaltgeformten Teilen mit hochfesten Materialien weggelassen werden kann. relativ niedrige Lochpositionsanforderungen und schmales Profil.

③ Stanzeinheit: Die Länge dieser Art von Material beträgt im Allgemeinen 900-1500 mm, und die meisten von ihnen verwenden einmaliges Stanzen, daher ist es notwendig, die Ausrüstung mit einer großen Tischplatte auszuwählen. Um die Anpassungsfähigkeit zu erweitern und die Investitionskosten zu senken, ist die schnelle hydraulische Presse die bevorzugte Ausrüstung. Bei Bedarf kann eine Prägemaschine hinzugefügt werden, um die Kennzeichnung der Teile zu vervollständigen. Da beim traditionellen Rollendruckverfahren eine Beschriftung auf dem Rollenbus erforderlich ist, kann die Schrift während der Arbeit leicht abfallen. Außerdem ist es aufgrund der hohen Oberflächenhärte des Materials nicht mehr anwendbar.

④ Rollformmaschine: Anders als die herkömmliche Formmaschine muss sie sich an das Walzen von hochfesten Blechen anpassen, daher müssen ihre Antriebsleistung, Gerätesteifigkeit und Übertragungsgenauigkeit erheblich verbessert werden. Auch die Schnellwechselstruktur der Fußgewölbestütze wird häufig verwendet. Die pneumatische Klauenkupplungsstruktur mit halbautomatischer Steuerung kann ausgewählt werden, um eine vielfältige Produktion zu realisieren. Walzgenauigkeit und Verschleißfestigkeit sind wichtige Faktoren für eine stabile Produktion von hochfesten Walzteilen.

⑤ Schneidemaschine: Im Allgemeinen wird hydraulisches Schneiden verwendet. Bei hochfesten Walzteilen erzeugt der Schneidprozess mehr Wärme. Gleichzeitig ist die Standzeit des Werkzeugs aufgrund der Materialstreckgrenze von über 1000 MPa relativ gering. Daher sind das Design der Messerkante und die Auswahl des Werkzeugmaterials sehr wichtig.

2.2.2 spezielle Prozessausrüstung der Produktionslinie

1) Online-Schweißgeräte

Es wird hauptsächlich für geschlossenen kaltgeformten Profilstahl verwendet, der Online-Schweißen und kontinuierliche Produktion erfordert. Es ist der Schlüsselpunkt, der den Prozess von gewalzten Teilen betrifft, insbesondere als Automobilsicherheitsteile. Derzeit werden in China hauptsächlich zwei Schweißverfahren verwendet:

① Intermittierendes Rollenschweißen: Beim intermittierenden Rollenschweißen dreht sich die Rolle kontinuierlich, das Werkstück bewegt sich kontinuierlich und der Strom fließt intermittierend durch das Werkstück. Die gebildete Schweißnaht besteht aus überlappenden Nuggets. Durch die automatische Steuerung können Schweißpunktabstand, Schweißstrom und Online-Trimmelektroden-Schweißrad eingestellt werden. Da der Strom intermittierend fließt, ist die Walze mit Innenkühlung und zusätzlicher Außenkühlung ausgeführt. In der Ruhezeit können die Walze und das Werkstück gekühlt werden, wodurch die Lebensdauer der Walze verbessert, die Breite der Wärmeeinflusszone und die Verformung des Werkstücks verringert und eine bessere Schweißqualität ohne den Nachteil des kontinuierlichen Walzenschweißens erzielt werden kann. Der Nachteil ist natürlich, dass beim intermittierenden Walzenschweißen, wenn der Nugget abkühlt, die Walzenplatte den Schweißbereich verlassen hat, kein ausreichender Schmiedeprozess stattfindet und der Nugget unter reduziertem Druck kristallisiert, was leicht zu Oberflächenüberhitzung und Schrumpfung führen kann Hohlraum und Riss.

Derzeit sind Hochfrequenzschweißen und Mittelfrequenzschweißen weit verbreitet. Die Frequenz des Mittelfrequenzschweißens beträgt 1000 Hz, was schneller ist als die Schweißsteuerung mit einer Netzfrequenz von 50 Hz. Die aktuelle Reaktionszeit des Mittelfrequenzschweißens beträgt 1 ms, was 20-mal schneller ist als 20 ms der Netzfrequenz. Die Einstellgenauigkeit wird stark verbessert, um die Schweißqualität besser sicherzustellen.