La aleación de titanio y la aleación de aluminio son similares en los siguientes aspectos: ambos metales se utilizan para fabricar piezas estructurales de aeronaves, en cuyo caso el 90% de los materiales puede necesitar ser molido antes de completar las piezas. Muchas tiendas pueden querer que estos metales tengan más en común.

Los fabricantes de aviones, que son buenos para mecanizar aluminio, descubren que procesan mucho más titanio porque los diseños de aviones más nuevos usan más titanio.

En lo que a nosotros respecta, diremos que el titanio no es necesariamente difícil, pero se debe considerar todo el proceso de procesamiento, ya que cualquier factor puede dificultar la efectividad de todo el proceso.

La estabilidad es la clave. Cuando la herramienta entra en contacto con la pieza de trabajo, cierra un círculo. La herramienta, el carro, el eje, la columna, el riel de guía, la mesa, el accesorio y la pieza de trabajo son parte del círculo y parte de la estabilidad requerida. Otras consideraciones importantes incluyen la presión y el volumen del refrigerante, así como el método de suministro del refrigerante. Este artículo se enfoca en métodos y aplicaciones. Para aprovechar al máximo el potencial de estos procesos y hacer que tengan el potencial de procesar titanio productivamente, las siguientes sugerencias son útiles:

1. Mantenga bajo el compromiso radial

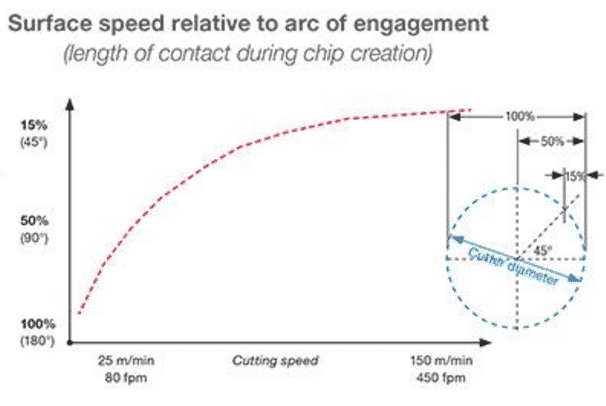

Uno de los desafíos clave para el titanio es el enfriamiento. En este tipo de metal, el calor generado en el proceso de procesamiento es relativamente menos descargado con el chip. En comparación con otros metales, una mayor proporción de calor ingresa a la herramienta durante el procesamiento de titanio. Debido a esta influencia, la elección de la malla radial determina la elección de la velocidad de la superficie del metal.

El cuadro en la Figura 1 muestra esto. La muesca completa (es decir, un compromiso de 180 grados) requiere una velocidad superficial relativamente baja. Pero reducir el acoplamiento radial reduce el tiempo en que el filo genera calor y permite que el filo se enfríe más tiempo antes de que la siguiente rotación entre en el material. Por lo tanto, debido a la reducción del acoplamiento radial, la velocidad de la superficie puede aumentarse mientras se mantiene la temperatura en el punto de corte. Para el acabado, un proceso de fresado consiste en un arco de contacto muy pequeño con un filo afilado y afilado y una alta velocidad superficial y avance mínimo por diente para lograr resultados extraordinarios.

Figura 1. mantener bajo el enganche radial

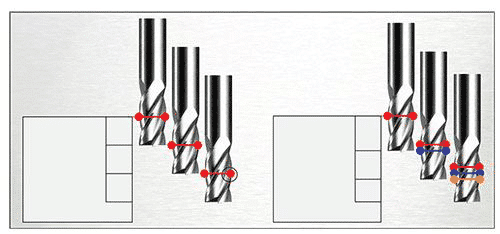

2. Aumente la cantidad de flauta

Las fresas de extremo comúnmente utilizadas tienen cuatro o seis ranuras. En titanio, esto puede ser muy poco. Un número más eficiente de flautas puede ser 10 o más (ver Figura 2).

El aumento de la cantidad de flautas compensa la baja alimentación por diente. En muchas aplicaciones, el espacio entre las ranuras de la herramienta de diez agujeros es demasiado apretado para el espacio de la viruta. Sin embargo, la molienda productiva de titanio ha tendido a tener una profundidad radial más baja (ver punta 1). El microchip resultante está abierto al uso gratuito de fresas de conteo de alto rendimiento para mejorar la productividad.

Figura 2. Aumentar la cantidad de flautas

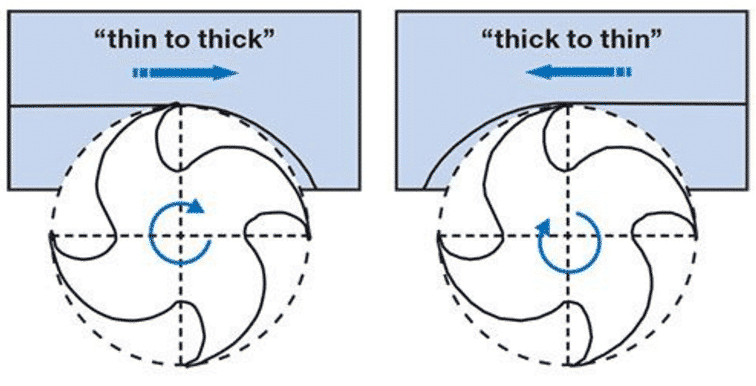

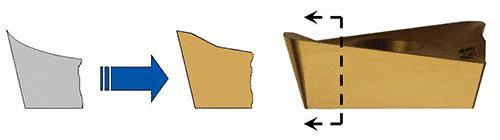

3. Haga un chip grueso a delgado

Escalar fresar es un término familiar para este concepto. En otras palabras, no alimente la fresa, de modo que la cuchilla pase a través del material en la dirección de la alimentación de la fresa. Conocido como fresado tradicional, este proceso hace que las astillas sean más delgadas y gruesas. Cuando la herramienta golpea el material, la fricción crea calor antes de que el material comience a cortarse del metal base. En lugar de absorber y agotar el calor generado, la lámina entra en la herramienta. Luego, en el punto de salida, el chip es grueso, lo que aumenta la presión de corte para hacer que el chip se pegue.

El fresado en escalada, o la formación de virutas gruesas a delgadas, comienza con el filo que ingresa al material en exceso y sale por la superficie terminada (consulte la Figura 3). En el fresado lateral, la herramienta intenta "trepar" sobre el material, creando una viruta gruesa en la entrada para una máxima absorción de calor y una viruta delgada en la salida para evitar la adhesión de la viruta.

Fig. 3. hacer un chip de grueso a delgado

Profile milling requires careful examination of the tool path to ensure that the tool continues to enter the excess material in this way and exit the machined surface in this way. It’s not always as easy to do this in a complex pass as just keeping the material right.

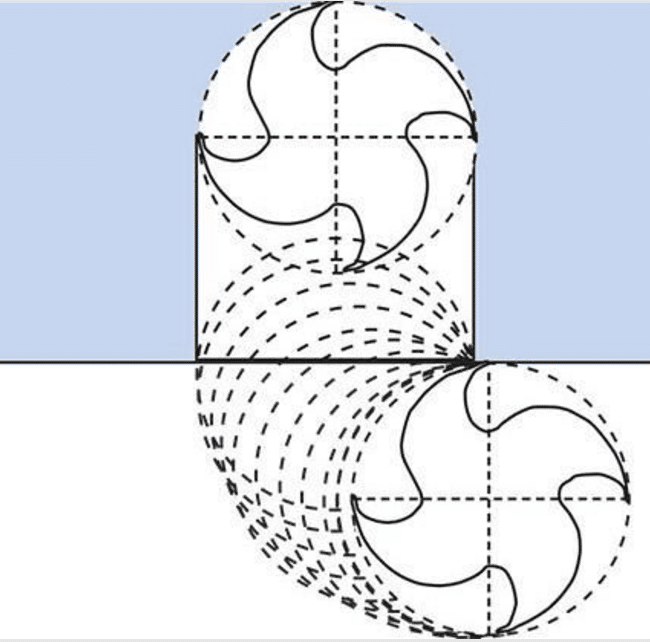

4. Arc In

En titanio y otros metales, la vida útil de la herramienta se pierde en los dramáticos cambios de fuerza. Estos peores momentos generalmente ocurren cuando las herramientas ingresan al material. Alimentar la herramienta directamente (lo que hacen casi todas las rutas de herramientas estándar) produce un efecto similar a golpear el filo con un martillo. Y deslice la herramienta suavemente. Para hacer esto, cree una trayectoria de herramienta para que el arco de la herramienta ingrese al material, no en línea recta (consulte la Figura 4). La ruta de entrada de arco permite que la fuerza de corte aumente gradualmente para evitar la sujeción o la inestabilidad de la herramienta. La generación de calor y astillas también aumenta gradualmente hasta que la herramienta esté completamente involucrada en el corte.

Fig.4 entrada de arco

5. Terminar en un chaflán

La fuerza de impacto también cambia a la salida de la herramienta. Tan útil como el corte de grueso a delgado (punta 3), el problema con este método es que cuando la herramienta llega al final del cordón de soldadura y comienza a quitar el metal, la formación de grueso a delgado se detiene abruptamente. Un cambio repentino producirá un cambio repentino similar en la fuerza, impactando la herramienta y posiblemente dañando la superficie de la pieza. Para evitar una transición tan repentina, se deben tomar medidas preventivas. Primero, se debe fresar un chaflán de 45 grados al final de la pasada para que el cortador pueda ver que la profundidad de corte radial disminuye gradualmente (ver Fig. 5).

Fig.5 finaliza en un chaflán

6. Confíe en el alivio secundario

Un filo afilado puede minimizar la fuerza de corte del titanio, pero el filo también debe ser lo suficientemente fuerte como para resistir la presión de corte. Diseño de la herramienta de alivio secundario, la primera resistencia positiva del área frontal, seguida de la segunda área para aumentar la brecha, para lograr estos dos objetivos (ver Figura 6). El rescate secundario es una herramienta común, pero diferentes diseños de alivio secundario en titanio, especialmente en herramientas de prueba, pueden revelar cambios en el rendimiento de corte y la vida útil de la herramienta.

Fig.6 diseño de herramienta de alivio secundario

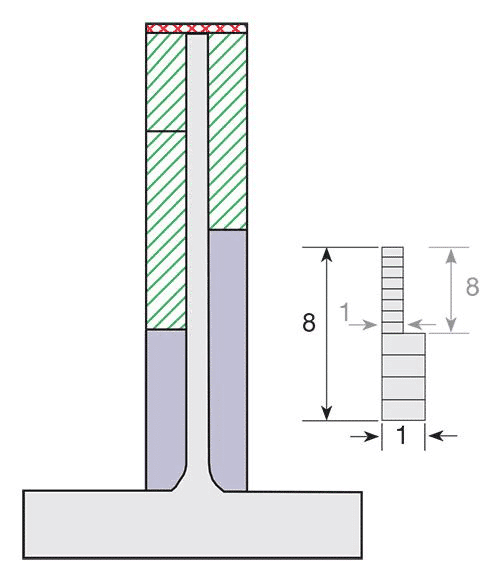

7. Altere la profundidad axial

A la profundidad de corte, la oxidación y las reacciones químicas pueden afectar la herramienta. Si la herramienta se reutiliza a la misma profundidad, puede producirse un daño temprano en este punto. En el corte axial continuo, esta área dañada de la herramienta puede causar endurecimiento del trabajo, así como líneas en piezas inaceptables para los componentes aeroespaciales, lo que significa que este efecto en la superficie puede requerir el reemplazo de la herramienta por adelantado. Para evitar esto, la herramienta de mantenimiento asigna diferentes puntos en el área del problema a lo largo de la flauta (ver Figura 7) cambiando la reducción de profundidad axial para cada pasada, y se puede pasar un resultado similar a través del primer giro del cono y las pasadas posteriores en paralelo para evitar el corte de profundidad de corte.

Fig.7 la reducción de la profundidad axial cambió al asignar diferentes puntos en el área del problema

8. Limite la profundidad axial alrededor de las características delgadas

La escala 8: 1 ayuda a recordar las características de paredes delgadas y sin soporte en el fresado de titanio. Con el fin de evitar la deformación de las paredes de la bolsa, estas paredes se muelen en una fase axial continua en lugar de usar una fresa de extremo único para fresar toda la profundidad de la pared. Específicamente, la reducción de la profundidad axial de cada paso no debe ser mayor que 8 veces el grosor de la pared, lo que hará que estos fresen después de pasar (ver Figura 8). Si el grosor de la pared es de 0.1 pulgada, por ejemplo, el fresado a través de profundidades axiales adyacentes no debe exceder 0.8 pulgada.

Fig.8 relación de profundidad axial a espesor de la pared es inferior a 8: 1

A pesar de las limitaciones de profundidad, es posible utilizar esta regla para que la molienda productiva sea posible. Para este propósito, la pared delgada se procesa de modo que la cáscara de la materia prima rugosa permanezca alrededor de la pared, haciendo que la característica sea 3 o 4 veces más gruesa que la característica final. Por ejemplo, la regla 8-1 permite una profundidad axial de 2.4 pulgadas si la pared se mantiene con un grosor de 0.3 pulgadas. A través de estos canales, la pared gruesa se mecaniza a la dimensión final con una profundidad axial más ligera.

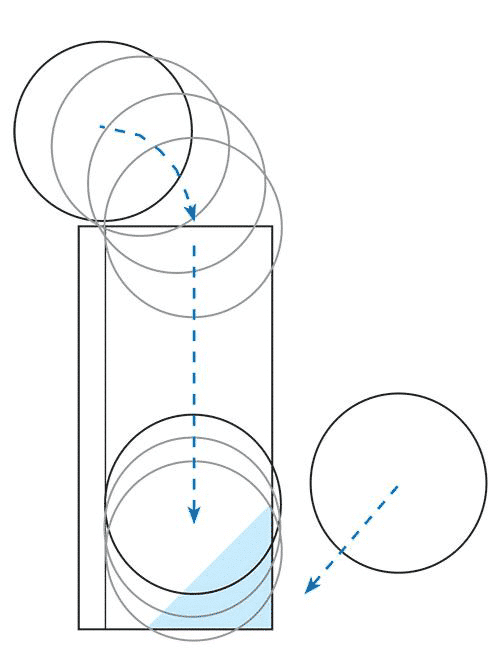

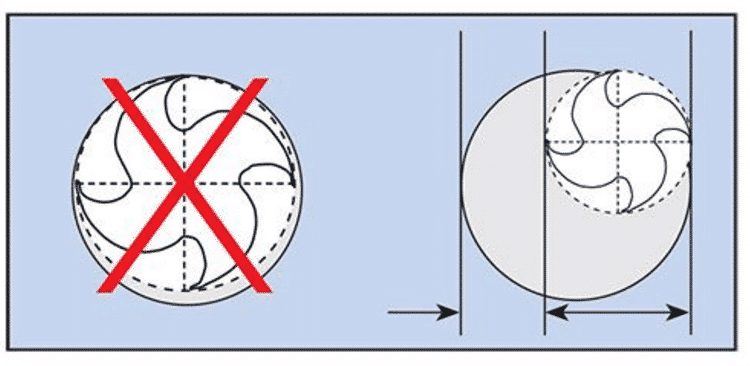

9. Elija una herramienta mucho más pequeña que la de bolsillo

Debido a la medida en que la herramienta absorbe calor en titanio, la herramienta requiere espacio libre para permitir el enfriamiento. Al fresar ranuras pequeñas, el diámetro de la herramienta no debe exceder 70% del diámetro de la ranura (o tamaño similar) (ver Figura 9). Si el espacio es menor que este valor, es posible aislar la herramienta del refrigerante y atrapar los desechos que pueden eliminar parte del calor.

La regla 70% también se puede aplicar a las herramientas de fresado en la parte superior de la superficie. En este caso, el ancho de la característica debe ser 70% del diámetro de la herramienta. La herramienta está compensada por 10% para fomentar la creación de chips gruesos y delgados.

Fig9. elige una herramienta mucho más pequeña que el bolsillo

10. Sigue el ejemplo de Tool Steel

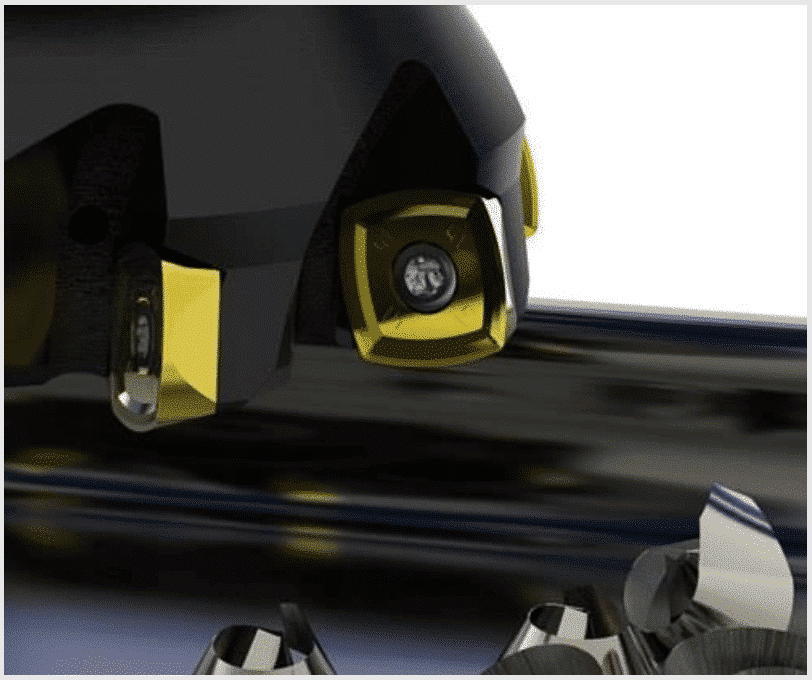

La fresa de alto avance es un concepto de herramienta desarrollado para mecanizar acero para herramientas en la industria del molde en los últimos años. Se ha utilizado para procesar titanio en los últimos años. El molino de alimentación alta requiere una profundidad de corte axial ligera, pero cuando funciona a esta profundidad de luz, la cortadora permite una velocidad de alimentación más alta que el diseño convencional de la fresa.

La razón es que las fichas se vuelven más delgadas. La clave para un molino de alimentación alta es una cuchilla con una curva de radio grande en su filo (ver Figura 10). Este radio extiende la formación de virutas a un área de contacto grande en el borde. Debido al adelgazamiento, una profundidad de corte axial de 0.040 pulgadas puede producir un grosor de viruta de solo aproximadamente 0.008 pulgadas. En la aleación de titanio, este tipo de lámina supera la desventaja de la baja alimentación por diente que generalmente requiere este metal. El adelgazamiento del chip abre el camino para una mayor velocidad de alimentación de programación.

Fig10. el acero de la herramienta dirá