구형 주조 텅스텐 카바이드 분말은 내마모성이 뛰어난 새로운 유형의 세라믹 입자 재료입니다. 기존의 텅스텐 카바이드에 비해 구형 주조 텅스텐 카바이드는 두 가지 중요한 이점을 가지고 있습니다. 첫째, 분말 유동성과 습윤성이 좋은 규칙적인 구형 외관을 가지고 있습니다. 첨가제 입자로 사용 시 주변 구조와의 친화성이 우수하여 응력 집중을 감소시킵니다. 둘째, 텅스텐 카바이드 입자의 내부 구조가 치밀하여 우수한 인성, 미세한 입자 크기, 높은 경도 및 코팅으로서 우수한 내마모성을 나타냅니다. 하중이 가해지면 파손되는 경향이 적습니다.

뛰어난 성능으로 인해 구형 주조 텅스텐 카바이드 분말은 채광 기계, 석유 기계, 건설 산업 및 주조 공장의 표면 보호 응용 분야에서 점차 전통적인 텅스텐 카바이드 분말을 대체하고 있습니다. 부품의 내마모성, 내식성 및 내산화성을 크게 향상시켜 수명을 연장합니다.

다양한 방법으로 제조된 구형 주조 텅스텐 카바이드 분말의 화학 조성, 미세 형태, 미세 구조, 미세 경도 및 기타 분말 특성을 아래에서 조사할 것입니다.

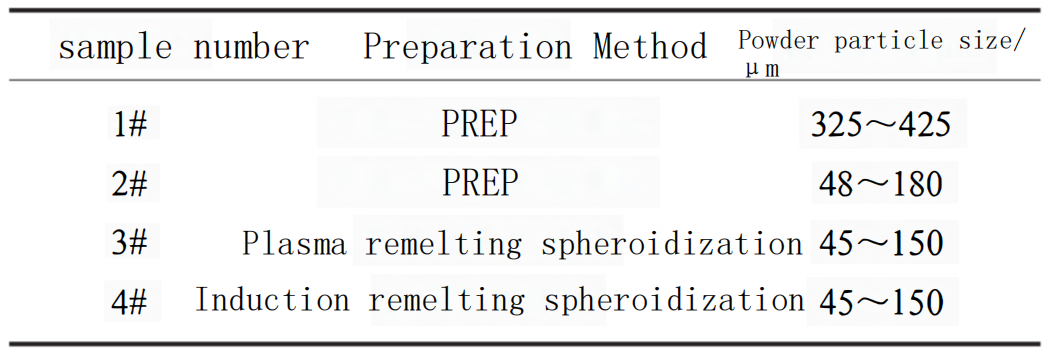

1.샘플 카바이드 분말의 화학 성분

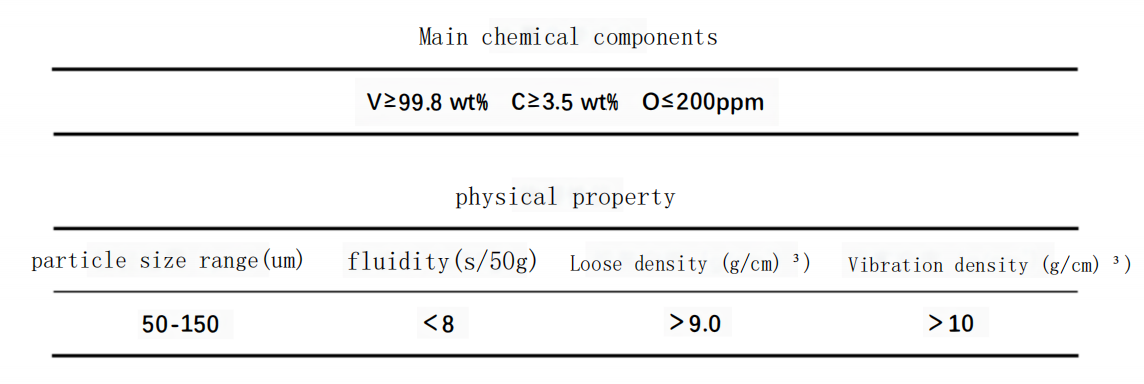

위의 표는 다양한 방법으로 제조된 구형 주조 텅스텐 카바이드 분말 샘플의 화학 조성을 보여줍니다. 구형 주조 텅스텐 카바이드 분말의 주성분은 텅스텐(W)과 탄소(C)이며 미량의 철(Fe), 바나듐(V), 크롬(Cr) 및 니오븀(Nb)입니다. 구형 주조 텅스텐 카바이드의 이상적인 구성은 공정 온도가 2525℃이고 공융점에서 탄소 함량이 3.840%(질량 분율)인 공융 WC 및 W2C 상으로 구성되어야 합니다. 표의 데이터에서 플라즈마 회전 전극 원자화 방법으로 제조된 구형 주조 텅스텐 카바이드 분말은 이론적 탄소 함량과 가장 낮은 자유 탄소 함량과의 편차가 가장 작다는 것을 알 수 있습니다. 반면, 유도 용융 및 미립자화 방법으로 얻은 분말은 0.170%(질량 분율)의 차이로 이론적 탄소 함량에서 가장 큰 편차를 나타냅니다. 이는 탄소 함량을 증가시킬 수 있는 유도 용해 공정에서 흑연 튜브 가열을 사용하기 때문일 수 있습니다. 따라서 다른 방법에 비해 플라즈마 회전 전극 원자화 방법은 구형 주조 텅스텐 카바이드 분말의 탄소 함량을 보다 정확하게 제어할 수 있으며 침탄 및 탈탄으로 인한 과공정 및 아공정 반응을 방지하고 거의 완벽한 공융 미세 구조를 달성할 수 있습니다. . 이는 구형 주조 텅스텐 카바이드의 미세 구조 및 특성을 개선하는 데 매우 중요합니다.

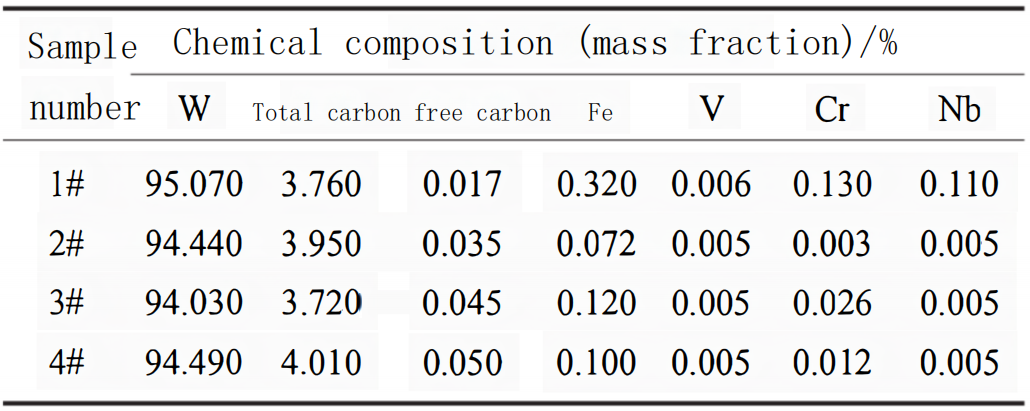

2.미세한 형태

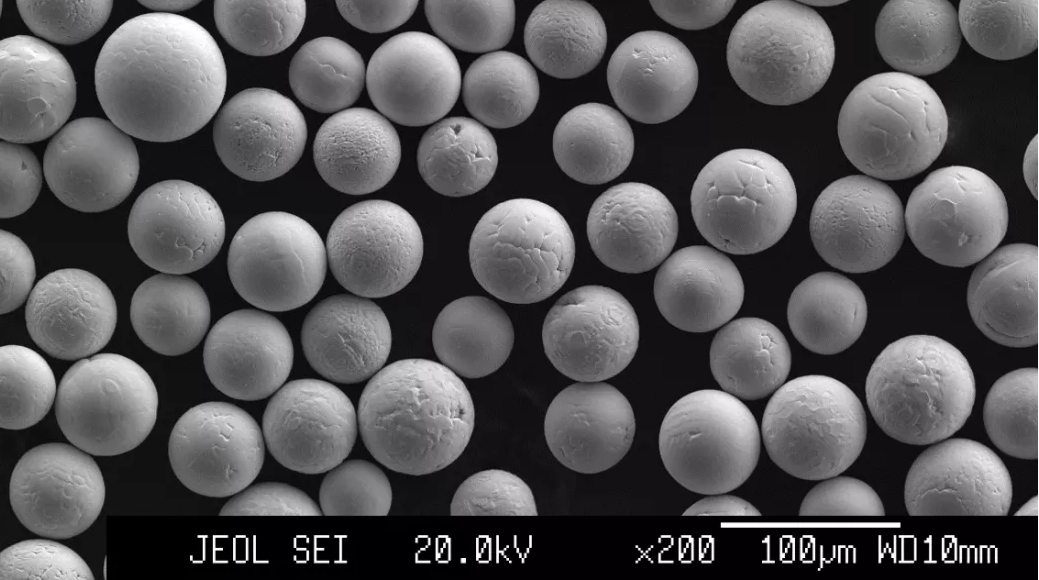

위의 그림은 다양한 방법으로 제조된 구형 주조 텅스텐 카바이드 분말의 미세 구조를 보여줍니다. 세 가지 방법 모두에서 얻은 구형 주조 텅스텐 카바이드 분말이 규칙적이고 매끄러운 구형에 가까운 모양을 나타내는 것을 관찰할 수 있습니다.

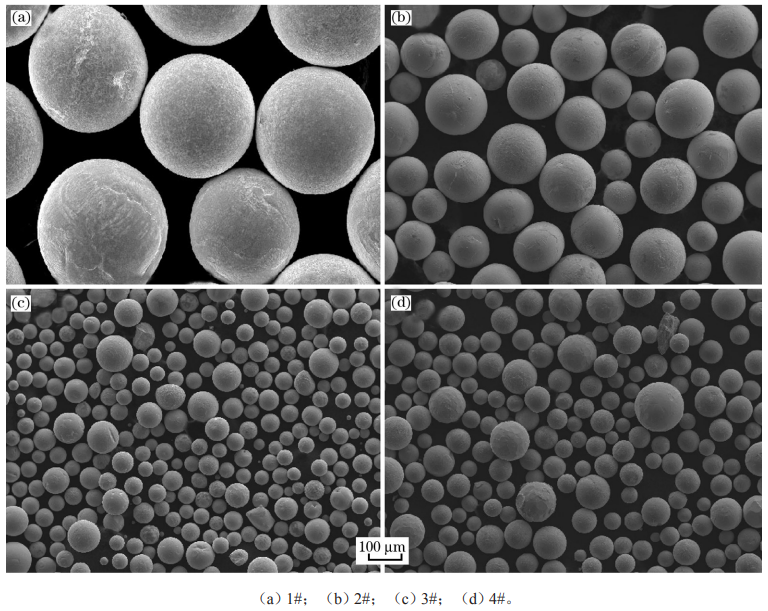

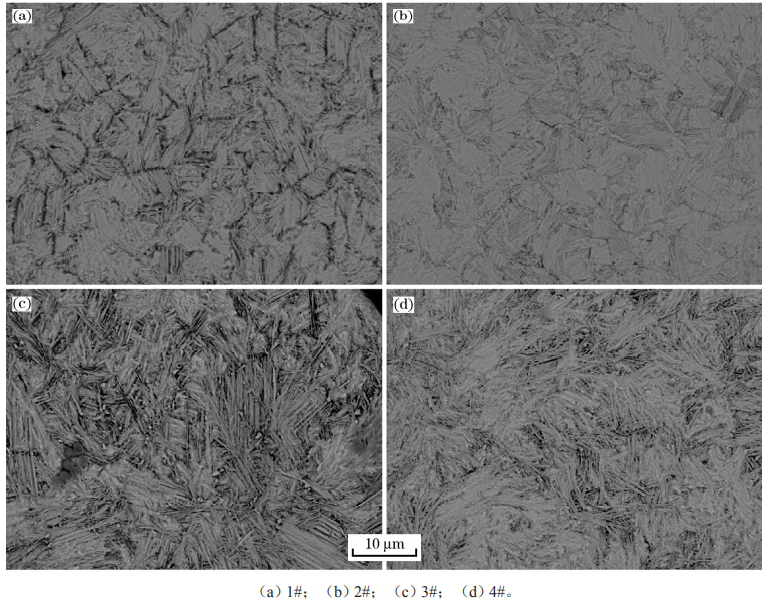

위의 그림은 다양한 방법으로 제조된 구형 주조 텅스텐 카바이드 분말의 단면 사진을 보여줍니다. (a)와 (b)로부터 플라즈마 회전전극분무법으로 제조된 구형의 탄화텅스텐 분말 입자는 결함이 거의 없는 치밀한 내부 구조를 가지고 있음을 관찰할 수 있다. 그러나 (c)와 (d)에서 볼 수 있듯이 플라즈마 용융 및 분무화와 유도 용융 및 분무화 방법으로 제조된 구형 텅스텐 카바이드 분말은 내부 구조 내에 눈에 띄는 기공 또는 중공 입자가 있음을 알 수 있습니다. 그 주된 이유는 위에서 언급한 방법에서 원료로 사용되는 분쇄된 텅스텐 카바이드 분말이 주조 공정에서 잔류 기공을 포함할 수 있기 때문입니다. 짧은 시간 동안의 플라즈마 또는 유도 가열 공정 동안 분쇄된 텅스텐 카바이드 분말의 내부 부분이 완전히 녹는 것이 어려워져 입자 내에 일부 기공이 존재하게 됩니다.

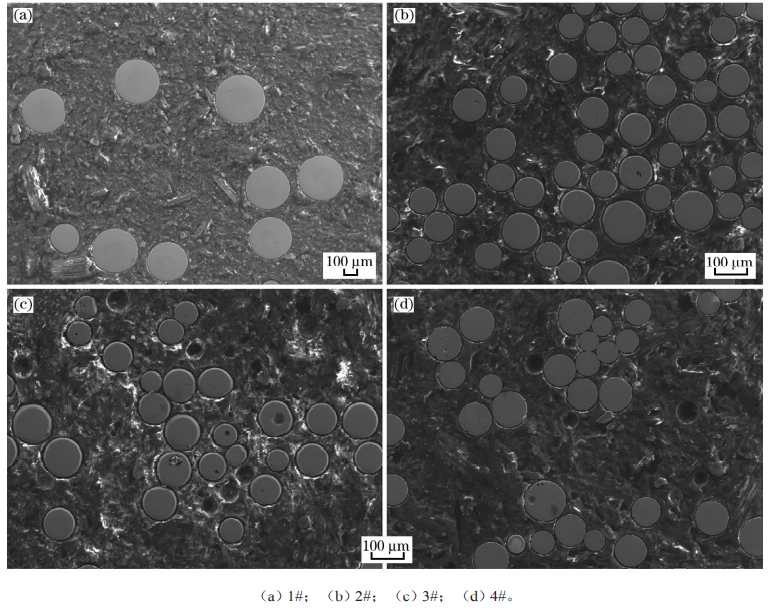

3.미세구조

위의 그림은 부식 후 다양한 방법으로 준비된 구형 주조 텅스텐 카바이드 분말 입자의 미세 구조에 대한 현미경 이미지를 보여줍니다. 세 가지 방법 모두에서 입자의 내부 구조는 주로 WC 및 W2C 상의 전형적인 미세한 침상 공융 구조로 구성되어 있음을 관찰할 수 있습니다. 플라즈마 용융 및 원자화 및 유도 용융 및 원자화 방법과 비교할 때, 플라즈마 회전 전극 원자화 방법으로 얻은 구형 주조 텅스텐 카바이드 분말의 공융 미세 구조는 더 미세하고 밀도가 높은 것으로 보입니다. 이는 플라즈마 용융 및 미립화 방식과 유도 용융 및 미립화 방식과 달리 플라즈마 회전 전극 미립화 방식은 텅스텐 카바이드 원료 막대를 완전히 녹이고 원심력 하에서 급속히 응고시키기 때문입니다. 용융 텅스텐 카바이드의 결정화 동안 더 높은 과냉각은 더 빠른 핵 형성과 더 많은 수의 결정 핵 형성으로 이어져 더 미세한 공융 미세 구조로 이어집니다.

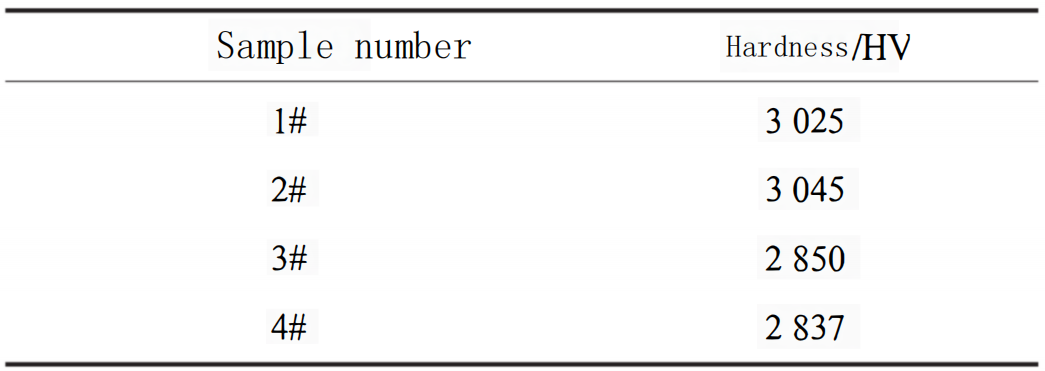

4.마이크로 경도

아래 표는 다양한 방법으로 제조된 구형 주조 텅스텐 카바이드 분말의 평균 미세 경도를 보여줍니다. 세 가지 방법 모두에서 얻은 구형 주조 텅스텐 카바이드 분말의 미세 경도가 2800 HV0.1 이상임을 관찰할 수 있습니다. 그 중 플라즈마 회전 전극 분무법으로 제조된 분말은 3045 HV0.1에 이르는 가장 높은 미세 경도를 나타냅니다. 이것은 주로 플라즈마 회전 전극 원자화 방법으로 얻은 구형 주조 텅스텐 카바이드 분말 내의 더 미세하고 밀도가 높은 공융 미세 구조 때문입니다.

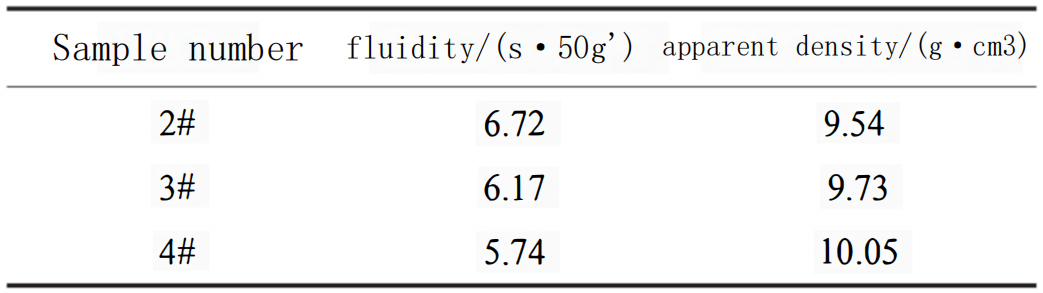

5.기타 물리적 특성

아래 표는 다양한 방법으로 제조된 구형 주조 텅스텐 카바이드 분말의 유동성 및 탭 밀도 값을 나타냅니다. 플라즈마 회전 전극 분무법으로 얻은 분말이 가장 낮은 유동성과 가장 낮은 탭 밀도를 갖는 것을 관찰할 수 있습니다. 한편, 유도 용융 및 분무화 방법으로 얻은 분말은 최고의 유동성과 가장 높은 탭 밀도를 나타냅니다.

결론

(1) 플라즈마 회전 전극 원자화 방법으로 제조된 구형 주조 텅스텐 카바이드 분말은 이론적 탄소 함량 및 공융 탄소 함량에서 가장 작은 편차를 나타내며, 자유 탄소 함량이 가장 낮고 불순물 함량이 상대적으로 낮습니다.

(2) 플라즈마 회전 전극 미립화법에 의해 얻어진 구형 텅스텐 카바이드 분말 입자의 내부 구조는 치밀하고 결함이 거의 없다. 공융 미세구조는 더 미세하고 조밀합니다. 반면 플라즈마 용융 및 미립자화와 유도 용융 및 미립자화 방법으로 얻은 입자는 내부 구조 내에 눈에 띄는 기공 또는 중공 입자가 일부 나타납니다.

(3) 세 가지 방법 모두 주로 WC 및 W2C 상으로 구성된 구형 주조 텅스텐 카바이드 분말을 생성합니다.

(4) 세 가지 방법 모두에서 얻은 구형 주조 텅스텐 카바이드 분말의 미세 경도는 2800 HV0.1 이상입니다. 그 중 플라즈마 회전 전극 분무법으로 제조된 분말은 3045 HV0.1에 이르는 가장 높은 미세 경도를 나타냅니다. 유도 용융 및 분무화 방법으로 얻은 분말은 우수한 유동성과 가장 높은 탭 밀도를 나타냅니다.

안녕하세요. 저는 항공 부문에서 일하고 있으며 SS 항공 등급 금속을 드로잉하는 금속 스트립인데 일반 초경이 더 부드러운 재료의 금속 드로잉에 사용되는 일반 텅스텐 카바이드와 함께 제공하는 인성과 긴 마모 특성을 제공하는 초경을 찾을 수 없는 것 같습니다. 이 새로운 유형의 초경을 제공하는 회사의 공급업체 목록이 있습니까? 문안 인사

안녕 데일,

댓글을 남겨주셔서 감사합니다!

문의사항을 다음 주소로 보내주세요. [email protected]?

친애하는,