초경합금 (경금속)은 고 융점 금속 (W, Mo, Ti, V, Ta 등)의 탄화물, 질화물, 붕화물 또는 실리사이드로 구성된 합금의 총칭입니다. 주조와 소결의 두 가지 주요 범주로 나뉩니다. 캐스트 합금은 취성이 높고 인성이 낮으며 실제 적용 가치가 거의 없다. 일반적으로 텅스텐 카바이드 또는 티타늄 카바이드 및 코발트 분말로 소결되고 높은 경도, 내마모성 및 고온 경도를 갖는 소결 합금이 널리 사용된다. 주로 경질 재료의 고속 절삭 및 가공에 사용되며, 최근에는 금형 산업에서 초경의 사용이 증가하고 있으므로 경질 합금 열처리에 대해 논의하고 연구하는 것이 실질적으로 중요합니다.

1. 초경합금의 특징

탄화물은 내화성 금속 경질 화합물로부터의 분말 야금 법 및 금속 결합 상에 의해 제조된다. 일반적으로 사용되는 경질 화합물은 탄화물입니다. 일반적으로 사용되는 WC, TiC, TaC, NbC 등의 절삭 공구 용 경질 합금으로서 바인더는 Co이며, 초경합금의 강도는 주로 Co의 함량에 달려 있습니다. 초경합금의 초경은 높은 융점 (Ti C의 3140 ℃의 융점과 같은), 높은 경도 (TiC의 3200 HV의 경도와 같은), 우수한 화학적 안정성 및 우수한 열적 안정성, 경도 및 내마모성 그것의 높은. 성 및 화학적 안정성은 고속 공구강보다 훨씬 높습니다.

일반적으로 사용되는 초경합금 경질상은 주로 내마모성이 우수한 WC입니다. 일부 탄화물은 WC와 유사한 경도를 갖지만 동일한 내마모성을 갖지는 않습니다. WC는 더 높은 항복 강도(6000MPa)를 가지므로 소성 변형에 더 강합니다. WC의 열전도율도 좋고 열전도율은 툴링의 중요한 성능 지표입니다. WC는 열팽창 계수가 강철의 약 1/3로 낮습니다. 탄성 계수는 강철의 3배이며 압축 강도도 강철보다 높습니다. 또한 WC는 실온에서 부식 및 산화에 대한 저항성이 우수하고 전기 저항성이 우수하며 굽힘 강도가 높습니다.

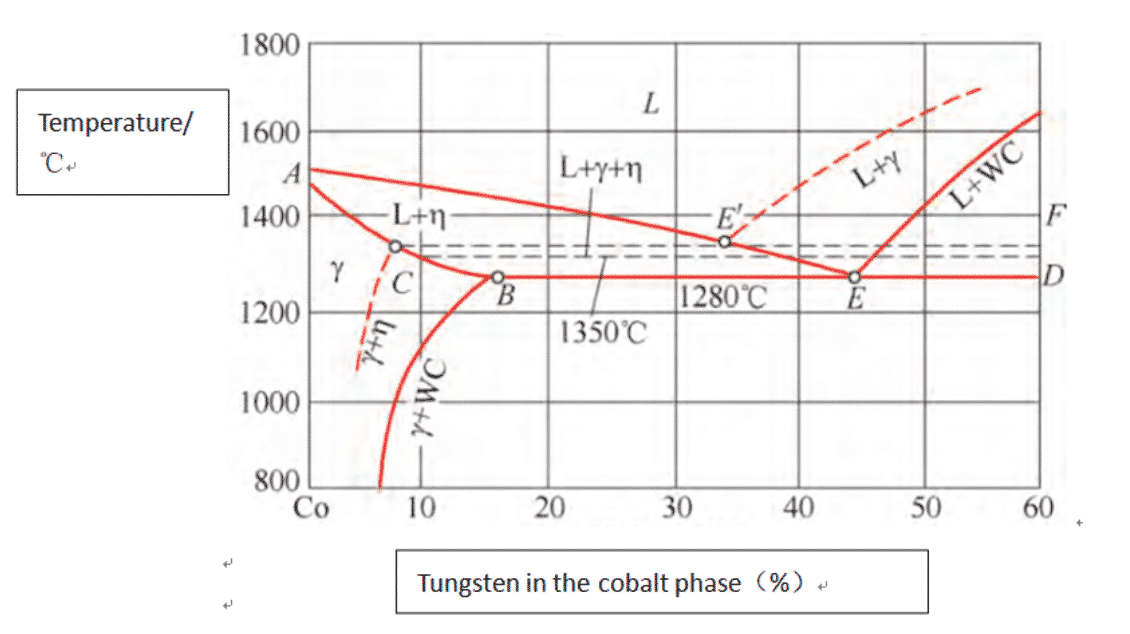

그림 1 WC-Co 합금의 준 평형 다이어그램

2. 열처리 및 합금 조직

5%와 35% WC의 서로 다른 C / W 비율을 갖는 WC-Co 합금의 접합 단계에 대해 연구되었습니다. 결론은 다음과 같이 도출된다 : γ- 상 또는 (γ + WC)상은 느린 냉각에서 합금에서 생성된다; (γ + η) 위상이있을 때 나타납니다. 그러나, (γ + η) 상이 불안정하기 때문에, (γ + η)상은 어닐링 후에 안정한 (γ + WC) 상으로 변형 될 것이다. 시험 결과에 따르면,도 1에 도시 된 준 평형 위상 다이어그램이 그려져있다 (실선은 안정 시스템의 위상 다이어그램이고, 점선은 준 안정성의 η 특성을 나타내는 국부 위상 다이어그램이다) 단계).

전형적인 초경합금의 어닐링 (느린 냉각)은 주로 탄소 함량에 의존한다 : C / W> 1 일 때, 자유 탄소는 WC-Co 상 경계에서 침전된다; C / W <1 일 때, 합금의 미세 구조는 두 경우 모두를 갖는다 : 하나는 삼상 영역 (WC + γ + η)에있다. 합금이 천천히 냉각 된 후에 η 상이 나타나는 것은 불가피하다. 이러한 다량의 η 상이 시멘트질 상에 존재하면, 분 지형 결정 입자가 나타나고, 작은 입자가 불균일하게 분포된다; η 상이 큰 입자가 있으면, 그레인이 먼 거리로 분리되므로, η 상이 더 높다는 정보가있다. 더 높은 온도가 형성되기 시작했다.

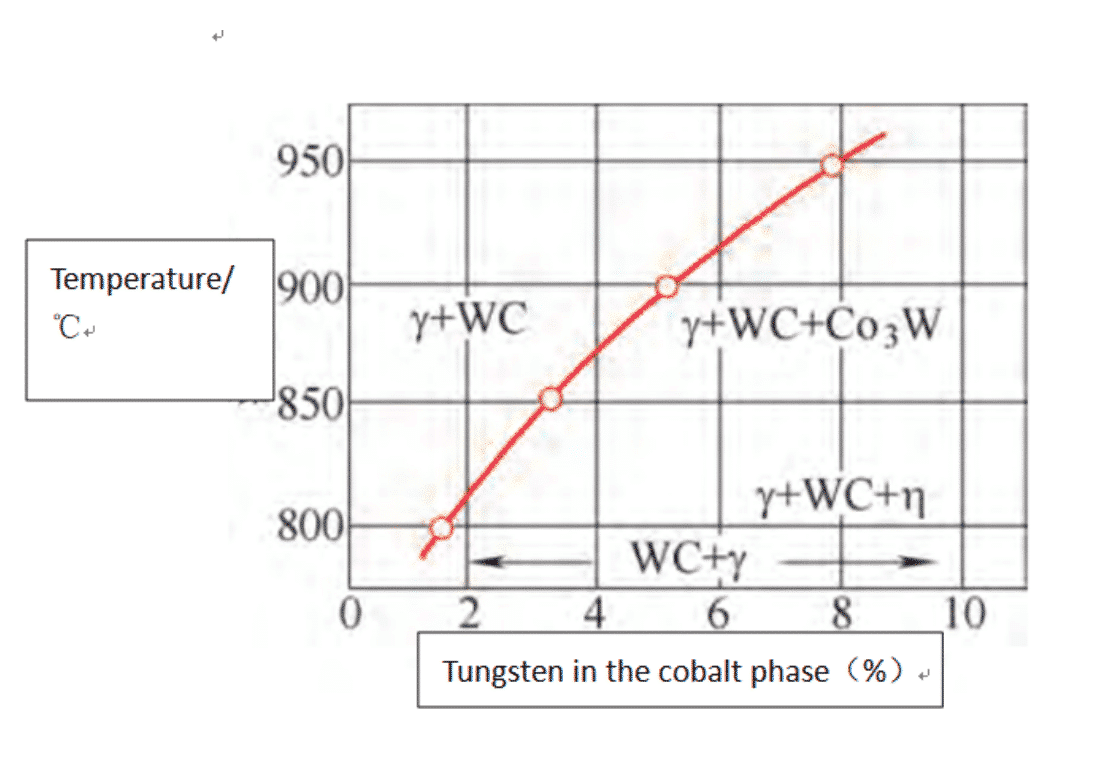

다른 경우에, 합금이 2 상 (WC + γ) 영역에있을 때, 저탄소 합금이 어닐링 된 후 W 합금은 결합 단계로부터 Co3W로서 석출 될 것이다. 반응 공정은하기 화학식으로 표현 될 수있다. Co면 중심 입방 → Co면 중심 입방 + Co3W 따라서이 저탄소 2 상 WC-Co 합금은 어닐링 후 3 상 (WC + γ + CoW) 구조로 변형됩니다. 도 2는 상이한 어닐링 온도에서 2 상 WC-Co 합금에 대한 W의 용해 곡선을 도시한다. 곡선은 3 상 (WC + γ + CoW) 합금으로 변형 된 2 상 합금의 임계 온도 곡선입니다. 곡선 온도보다 높으면 2 상 미세 구조 합금이 생성됩니다. 곡선 아래의 온도에서 어닐링하면 Co3W를 함유 한 3 상 구조가 생성된다.

3. 열처리 공정이 경도 합금의 기계적 성질에 미치는 영향

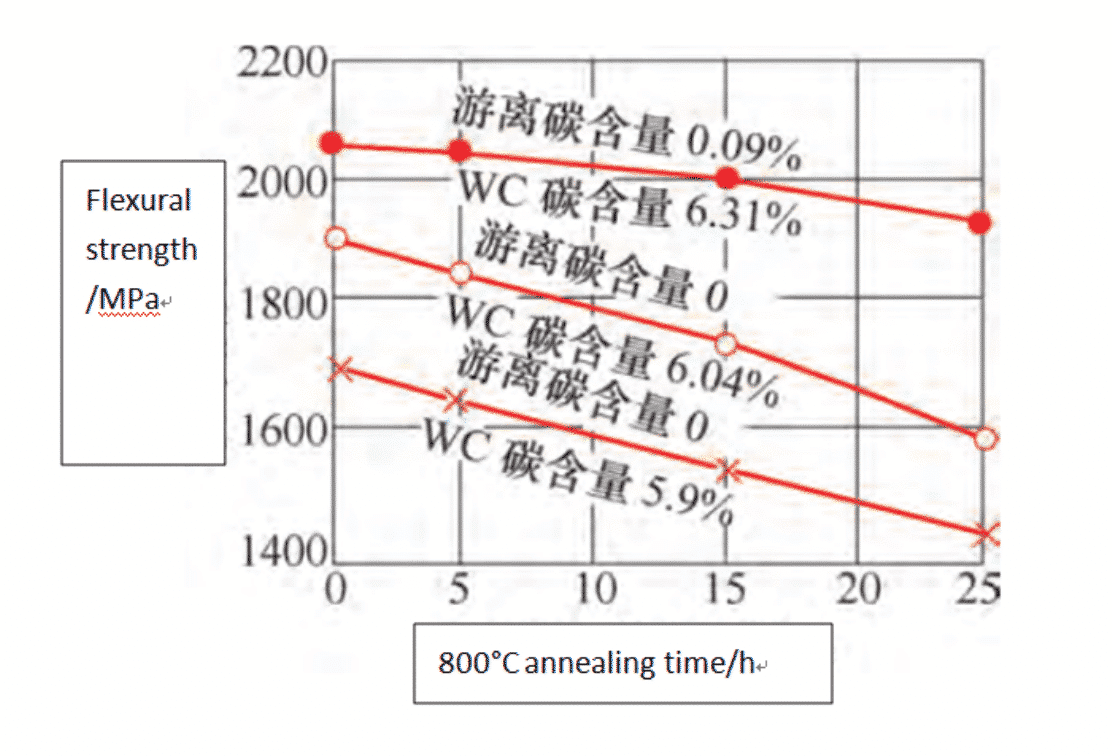

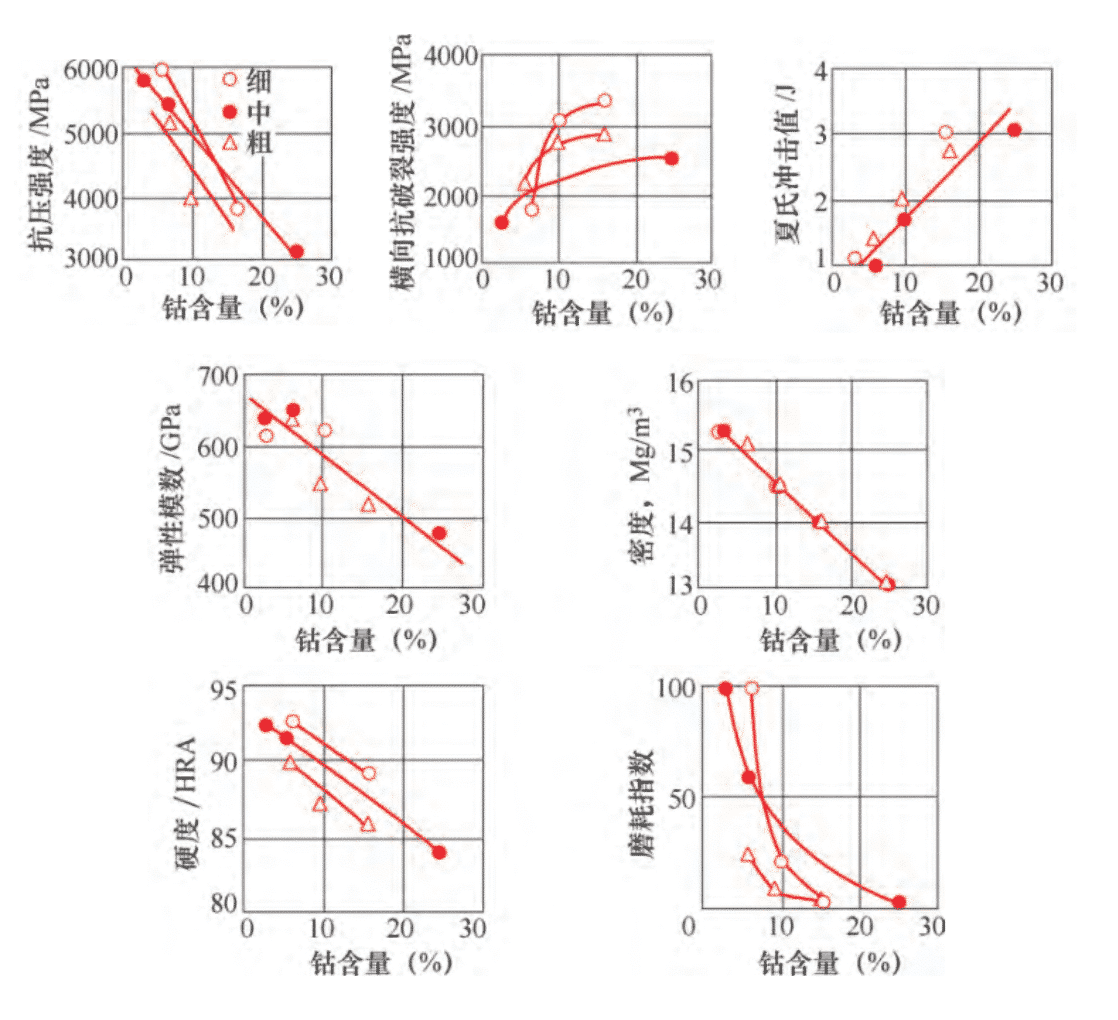

(1) 강도에 대한 영향 WC는 Co에서 다른 온도에서 다른 고체 용해도를 갖기 때문에, 고용체 온도 담금질 및 후속 시효에 의해 바인더상의 침전 경화 가능성을 제공한다. 담금질은 WC의 침전 및 Co의 동질성 전이를 억제 할 수있다 (Co dense 육각형, Co면 중심 입방). 40% 코발트를 함유하는 합금의 강도는 켄칭 후 약 10%만큼 증가 될 수 있지만, 10% 코발트를 함유하는 합금의 강도는 켄칭 후에 감소된다고보고되었다. 엔지니어링에 일반적으로 사용되는 초경합금에 함유 된 코발트의 양이 일반적으로 10% 내지 37%임을 고려하면, 합금 강도에 대한 열처리의 효과는 매우 작다. 그래서 누군가는 담금질이 W-Co 합금의 강도를 높이는 방법이 아니라고 주장했다. 어닐링은 또한 표 1 및 3에 나타낸 바와 같이 합금의 강도를 감소시킨다. 텅스텐 카바이드의 특성은도 4에 도시 된 바와 같이 함유 된 Co의 양 및 그레인의 두께에 따라 변한다.

그림 2 WC-10%Co 2 상 합금에서 텅스텐의 고체 용해도 곡선

그림 3 WC-10%Co 함량의 굽힘 강도에 대한 800 ° C에서의 어닐링의 영향

표 1 WC-11% Co 합금의 굽힘 강도에 대한 650 ° C에서의 어닐링의 영향

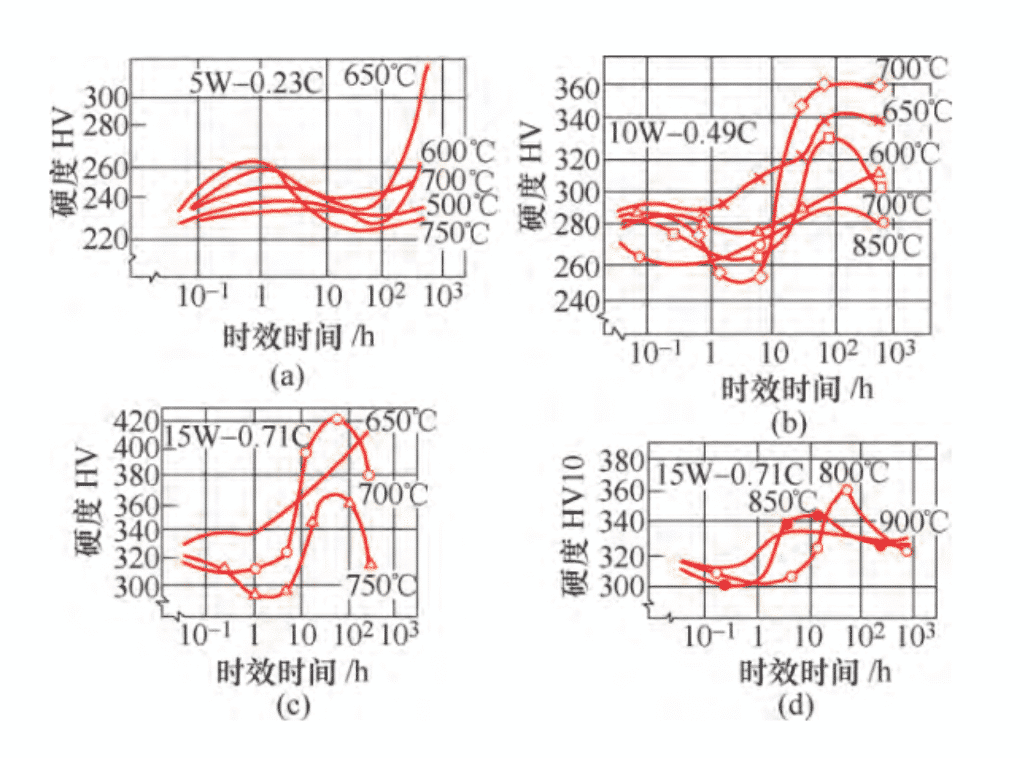

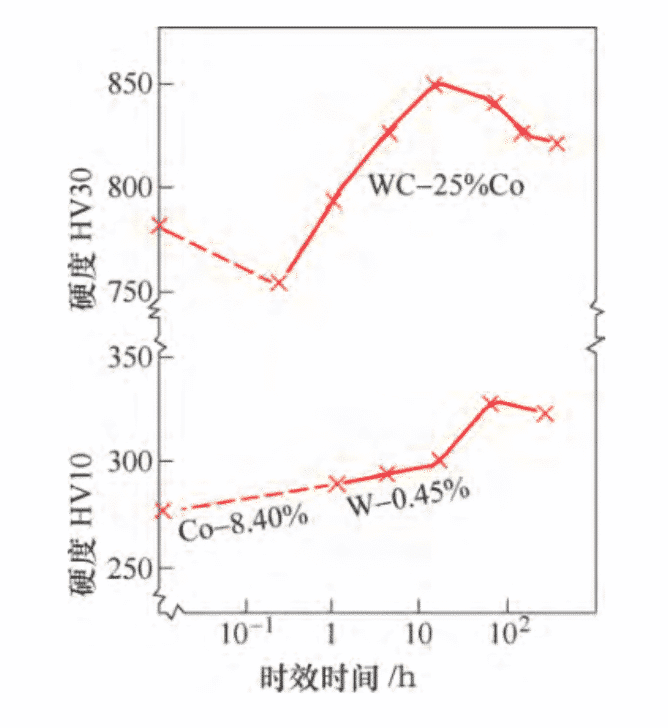

(2) 경도에 대한 영향 WC-Co 합금이 노화 될 때 Co3WCX 및 Co3WCX는 조밀 한 조직 단계에서 침전되어 합금의 경도는 증가하지만 합금의 경도는 Co3W로 변환 될 때 감소합니다. H.Jonsson 테스트 데이터는 그림 5와 그림 6에 나와 있습니다. 열처리 후 Co3WCX가 존재하면 열처리 시간이 길고 굽힘 강도가 낮아짐에 따라 합금 경도가 약간 향상되지만 석출물은 결합제 상을 분산시키고 경화시키기위한 Co3WCX상의 새로운 등급의 개발에 효과적인 방법은 아니다. 다른 방법을 찾아야합니다. .

(3) 초경합금의 전형적인 열처리는 표 2에 나와있다.

경질 합금의 전형적인 열처리 공정

그림 4 WC 초경합금의 특성은 Co 및 입자 크기에 따라 다릅니다.

그림 5 WC-Co 합금 바인더상의 경도와 노화 시간의 관계

그림 6 WC-Co 합금의 경도와 노화 시간의 관계

4. 경질 합금 코팅

경질 합금의 내마모성을 더욱 향상시키기 위해, 표면에 TiC 또는 TiN과 같은 경질 재료가 증착 될 수있다. 코팅 재료는 다음 요구 사항을 충족해야합니다.

1 저온 및 고온에서 경도가 높아야합니다.

2는 화학적 안정성이 우수하다.

3은 투자율이 있고 공기 구멍이 없어야합니다.

4 가공 할 재료는 마찰 계수가 낮아야합니다.

5 도구 본체와 단단히 결합합니다. 6 경제적이고 생산이 용이하다. 오늘날의 세계에서 초경합금은 절삭 공구의 주요 재료이기도 합니다. 금형, 측정공구 등의 분야에서도 적용 점유율을 확대하고 있습니다.

요약하면 다음과 같은 측면에서 주로 사용됩니다.

1 연속 절단.

2 나이프 깊이의 변화가 거의없는 프로파일 링 터닝.

3 강도가 낮은 간헐적 인 차량이 필요합니다.

4 강철 또는 회주철의 고속 페이스 밀링.

코팅 된 초경합금의 장점은 다음과 같습니다.

1 다목적 성.

2는 공작물 절단 표면의 정확도를 향상시킬 수 있습니다.

3 동일한 공구 수명에서 절삭 속도가 크게 향상됩니다.

4 동일한 절삭 속도로 공구 수명을 연장 할 수 있습니다.

(1) 코팅 재료 대부분의 외국 제조업체는 코팅 된 인서트에 TiC 코팅을 사용하고 그 뒤에 TiN 코팅을 사용합니다. TiC-TiN 복합 코팅 및 Ti (C • N) 고용 코팅이 점차 증가했습니다. 최근에는 많은 새로운 복합 코팅도 개발되었습니다.

TiC는 현재 이상적인 코팅 재료이며, 그 장점은 고온 경도, 고강도, 우수한 내 산화성 및 크레이터 내마모성입니다. 단점은 열팽창 계수와 몸체가 크고 측면 내마모성이 좋지 않다는 것입니다. TiC 코팅과 비교하여 TiN 코팅은 다음과 같은 장점이 있습니다. 코팅 된 블레이드는 절단시 크레이터를 형성하는 경향이 낮으며, 열팽창 계수는 기판의 열 팽창 계수에 가깝고 열 충격에 대한 민감도가 낮습니다. 그리고 종양을 형성하지 않을 것입니다. 반대로 착용은 좋고, 입금 및 통제가 쉽습니다. 단점은 기판에 대한 접착력이 덜 견고하다는 것이다. TiC-TiN 복합 코팅 및 Ti (C • N) 고용체 코팅은 1970 년대에 개발 된 새로운 코팅이며 생산에 성공적으로 적용되었습니다.

복합 코팅 하드 코팅은 유망한 미래를 가지고 있습니다.

(2) 코팅 공정 국내외에서 TiC 코팅 인서트를 제조하는 공정 및 장비는 유사하다. 일반적인 특징은 처리 된 초경합금 인서트가 증착 반응 챔버에 배치 된 다음, H2가 캐리어로서 사용되어 TiCl4 및 메탄을 반응 챔버에 도입하는 것이다. 증착 반응. 반응 온도는 대략 1000 ℃에서 대략적으로 제어된다. 가열 방법은 거의 항상 동일한 고주파 유도 가열이며, 증착 압력은 대부분 부압이다. 양호한 품질의 코팅이 정상 압력하에 증착 될 수 있지만, 부압 증착의 사용이보다 효율적이며 코팅은보다 균일하고 치밀하다. 특히 증착 블레이드의 수가 많은 경우, 부압 증착을 사용하는 이점이 특히 중요하다.

(3) 코팅 두께 TiC 코팅의 두께는 일반적으로 국내외에서 생산되는 코팅 인서트의 경우 5 ~ 8μm입니다. TiN 코팅의 두께는 8 ~ 12μm입니다. (4) 코팅 매트릭스 코팅 성능은 매트릭스 구성에 크게 영향을받으며 코팅 된 블레이드 매트릭스는 다음 요구 사항을 충족해야합니다. 1 인성 및 소성 변형 저항성이 우수합니다. 2는 경도가 높습니다. 3 화학 성분이 코팅 재료와 일치해야하며 상호 접착력이 강해야합니다. 4는 높은 증착 온도에서 손상되지 않습니다. 5 팽창 계수는 코팅 재료의 팽창 계수와 유사합니다. 도 6은 열전 도성이 양호하다. 강재를 가공 할 때는 WiC-TC-Co 또는 WC-TiC-TaC-Co 합금을 선택해야합니다. 주철 또는 비철 금속 가공시 WC-Co 합금을 선택해야합니다. 다른 가공 재료, 코팅 합금 매트릭스의 요구 사항도 다릅니다. 즉, 코팅도 개인화해야하며, 열처리 조건은 효과를 극대화하기 위해 특정 조건 하에서 만병 통치약이 아닙니다.

5. 공구 및 다이 생산에 초경합금의 적용

(1) 절삭 공구 분야에서 초경합금은 800-1000 ° C의 고온에서도 탁월한 절삭 성능을 유지합니다. 고온에서 빠른 절단에 적합하며 경제성 향상에 실질적인 의미가 있습니다. 따라서 고속 공구강을 점차 대체하고 있습니다. 도구를 만드십시오. 2017 년에는 선반, 대패, 보링 나이프, 3 블레이드 커터, 다이 커터 및 엔드 밀뿐만 아니라 스마트 제조 및 산업용 4.0의 지속적인 홍보와 함께 널리 사용되었습니다. 더 넓고, 미래를 기대하는 도구 재료는 의심 할 여지없이 경질 합금의 세계입니다.

(2) 몰드 분야에서, 다양한 유형의 와이어 드로잉 다이 및 와이어 드로잉 다이는 기본적으로 초경합금으로 만들어진다. 지퍼 톱니 제조용 프로그레시브 다이는 YG8 및 YG15 하드 합금을 사용하여 대구경 드로잉 다이 및 YG20C 하드 다이를 만듭니다. 다중 위치 프로그레시브 다 이용 합금. 비자 성 모드는 일반적으로 YG15 및 YG20 초경합금으로 만들어집니다. YG8 질소 이온 주입식 와이어 드로잉 다이의 수명이 두 배 이상 연장되었습니다. 요컨대, 금형에 초경합금의 응용이 점점 더 일반화되고있다. 게이지 및 기타 공구 산업에서도 사용되며 자세히 설명하지 않습니다.

6. 결론

경질 합금의 적절한 열처리 후, 경도는 약간 향상 될 수 있지만, 더 긴 열처리 시간 및 굽힘 강도에 해를 끼치므로, 열처리는 어느 정도의 특이성을 가져야한다. 표면 코팅은 초경합금의 사용을위한 새로운 길을 강화하며 코팅 기판, 재료, 공정 및 두께도 개별화되어야합니다.

모두들 안녕,

나는 용기 내부의 탄소강에 TCC 코팅을 적용했습니다. 용기에는 용접된 헤드가 있고 유지 온도에서 PWHT가 수행되었습니다. 600 °C. TCC 코팅이 가루가 되어 박리를 시작했습니다. 특히 노즐 전환 영역에서.

누구든지 이 실패에 대한 피드백이 있습니까?