Obróbka jest jednym z najbardziej podstawowych, najszerszych i najważniejszych procesów w przemyśle drzewnym, bezpośrednio wpływającym na wydajność produkcji, koszty przetwarzania i zużycie energii. Wraz z postępem technologii przemysłu drzewnego coraz częściej stosuje się różne drewniane materiały kompozytowe, sklejkę, drewno, bambusowy klej, zwłaszcza sklejki impregnowane melaminą, sklejki PVC, sklejki wzmocnionej Al 2 O 3 i innych materiałów. Do mebli, podłóg, paneli dachowych i drewnianych elementów konstrukcyjnych. Materiały te są trudne do cięcia, proste operacje cięcia, konwencjonalna konstrukcja narzędzia, a wspólne materiały narzędziowe są trudne lub niemożliwe do osiągnięcia. Ponadto wraz z rozwojem technologii przemysłu drzewnego sprzęt do produkcji sztucznych płyt, sprzęt do produkcji, sprzęt do produkcji mebli itp. Zmierza w kierunku wysokiego stopnia automatyzacji, pełnej funkcjonalności, szybkiego posuwu i wysokiej wydajności produkcji. Oba postępy technologiczne przyczyniły się do rozwoju materiałów na narzędzia skrawające i technologii produkcji. Niezależnie od tego, czy nóż może wykonać normalne cięcie, jakość cięcia jest dobra czy zła, a stopień trwałości jest ściśle związany z materiałem elementu tnącego noża. Różne zjawiska fizyczne w procesie cięcia, szczególnie zużycie narzędzia i charakter materiału narzędzia, mają ogromne znaczenie. Przy dozwolonej obrabiarce wydajność narzędzia zależy zasadniczo od wydajności skrawania, jaką może wykonać sam materiał. Wymagania dotyczące narzędzi do obróbki drewna polegają na utrzymaniu ostrości narzędzia tnącego przez długi czas w warunkach wysokiej prędkości i uderzeń. Z tego powodu materiał narzędzia do obróbki drewna musi mieć niezbędną twardość i odporność na zużycie, wystarczającą wytrzymałość i wytrzymałość oraz pewien stopień wykonania (taki jak spawanie, obróbka cieplna, cięcie i szlifowanie).

1. Materiał na narzędzia z węglików spiekanych

Węglik spiekany jest produktem metalurgii proszków wykonanym z bardzo sztywnego, ogniotrwałego węglika metalu (WC, TiC) spiekanego z Co, Ni, itp. Jako spoiwo. Jego wydajność zależy głównie od rodzaju, wydajności, ilości, wielkości cząstek i ilości spoiwa węglika metalu. Twardość twardego stopu wynosi HRC74 ~ 81,5, a jego twardość zmniejsza się wraz ze spoiwem

zawartość rośnie. Zawartość węglika wysokotemperaturowego w węgliku spiekanym przewyższa zawartość stali szybkotnącej, dzięki czemu ma dobrą termoplastyczność i może wytrzymać temperatury cięcia do 800-1000 ° C. Twardość stali szybkotnącej w temperaturze pokojowej jest przekroczona przy 600 ° C i przekracza twardość stali węglowej w temperaturze pokojowej przy 1000 ° C. Narzędzia tnące do drewna i kompozytów drzewnych wykorzystują głównie węgliki spiekane YG z metalicznym kobaltem (Co) jako spoiwem i węglik wolframu (WC) jako fazą twardą. Chociaż w ostatnich latach pojawiły się różne nowe rodzaje materiałów na narzędzia skrawające, wraz z rozwojem automatyzacji w przemyśle płyt drewnopochodnych i przemyśle przetwórstwa drewna, twarde stopy aluminium, które są materiałami wysoce odpornymi na zużycie, stały się główną obróbką drewna materiałów narzędziowych i będzie jeszcze długo. Wnętrze nadal będzie zajmować ważną pozycję w materiale narzędzia do cięcia drewna. Ponieważ węglik spiekany jest materiałem kruchym, jego wytrzymałość na zginanie wynosi około 1/4 do 1/2 wytrzymałości zwykłej stali szybkotnącej, wytrzymałość na uderzenia wynosi około 1/30 do 1/4 zwykłej stali szybkotnącej, a krawędź skrawająca nie można polerować jak stal szybkotnąca. Mimo tego, że jest tak ostry, konieczne jest badanie i opracowywanie nowych technik przygotowania materiałów w celu dalszej poprawy i poprawy wydajności cięcia materiałów z węglików spiekanych.

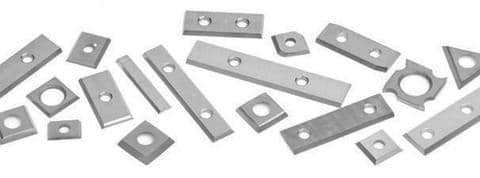

2 Badanie materiałów i stanu zastosowania narzędzi do cięcia węglików spiekanych

Ponieważ odporność na zużycie i wytrzymałość materiałów na narzędzia skrawające z węglików spiekanych nie jest łatwo brana pod uwagę, użytkownicy mogą wybrać odpowiednie materiały narzędziowe spośród wielu gatunków węglików na podstawie określonych obiektów obróbki i warunków obróbki. Powoduje to niedogodności w wyborze i zarządzaniu narzędziami z węglika spiekanego. W celu dalszej poprawy kompleksowej wydajności skrawania materiałów na narzędzia skrawające z węglików spiekanych obecne badania koncentrują się głównie na następujących aspektach.

2.1 Udoskonalenie ziarna

Udoskonalając wielkość ziaren twardej fazy, zwiększając pole powierzchni między ziarnami i zwiększając siłę wiązania między ziarnami, można poprawić wytrzymałość i odporność na zużycie materiału narzędzia skrawającego z węglików spiekanych. Gdy wielkość ziaren WC zmniejsza się poniżej skali submikronowej, można zwiększyć twardość, wytrzymałość, wytrzymałość i odporność na zużycie materiału, a także temperaturę wymaganą do pełnego zagęszczenia. Wielkość ziaren zwykłego węglika spiekanego wynosi około 3 ~ 5 μm, wielkość ziaren drobnoziarnistego węglika spiekanego wynosi 1 ~ 1,5 μm, a wielkość ziaren bardzo drobnoziarnistego węglika spiekanego może osiągnąć 0,5 μm lub mniej. W porównaniu ze zwykłymi stopami twardymi o tym samym składzie, najdrobniejsze węgliki mogą zwiększyć twardość o ponad 2HRA, a wytrzymałość na zginanie można zwiększyć o 600 ~ 800MPa. Coraz częściej stosuje się najdrobniejszy węglik ziaren.

2.2 Powierzchniowa, ogólna obróbka cieplna i cykliczna obróbka cieplna

Obróbka azotowania, borowania itp. Na powierzchni twardego stopu o dobrej udarności może skutecznie poprawić odporność na zużycie powierzchniowe. Ogólna obróbka cieplna twardych stopów o dobrej odporności na zużycie, ale słabej udarności może zmienić skład i strukturę fazy spoiwa w materiale i zmniejszyć przyległość twardej fazy WC, poprawiając w ten sposób wytrzymałość i wytrzymałość twardego stopu. Zastosowanie cyklicznego procesu obróbki cieplnej w celu zmniejszenia lub wyeliminowania naprężeń między granicami ziarna może kompleksowo poprawić ogólną wydajność twardego stopu.

2.3 Dodaj metale rzadkie

Dodanie TaC, NbC i innych węglików metali rzadkich do materiałów z węglików spiekanych pozwala dodatkom łączyć się z istniejącą twardą fazą WC, tworząc złożoną strukturę stałego roztworu, która dodatkowo wzmacnia strukturę fazy twardej, a także tłumi fazę twardą. Wzrost ziarna, zwiększenie jednolitości organizacji i inne efekty, znacznie poprawią ogólną wydajność węglika spiekanego. Ten rodzaj węglika spiekanego z dodatkiem Ta (Nb) C dodaje się do gatunków węglików P, K i M w standardzie ISO.

2.4 Dodaj pierwiastki ziem rzadkich

Dodanie niewielkiej ilości pierwiastków ziem rzadkich, takich jak tantal, do materiału z węglika spiekanego może skutecznie poprawić wiązkość i wytrzymałość materiału na zginanie, a także poprawić odporność na zużycie. Dzieje się tak, ponieważ pierwiastek ziem rzadkich może wzmacniać fazę twardą i fazę spoiwa, oczyszczać granicę ziaren i poprawiać zwilżalność stałego roztworu węglika do fazy spoiwa. Stopy węglikowe zawierające pierwiastki ziem rzadkich są najbardziej odpowiednie do obróbki zgrubnej, a szczególnie nadają się do cięcia i obróbki drewna i materiałów kompozytowych z drewna. Zasoby ziem rzadkich w Chinach są obfite, a takie węglikowe narzędzia skrawające będą miały szerokie perspektywy zastosowań. Obecnie materiały narzędzi skrawających z węglików rozwijają się w dwóch kierunkach. Z jednej strony coraz szersza powierzchnia zastosowania marek ogólnego przeznaczenia i coraz większa wszechstronność; z drugiej strony marki specjalnego przeznaczenia są coraz bardziej ukierunkowane i bardziej elastyczne. Charakter obrabianego materiału i warunki cięcia, aby osiągnąć cel poprawy wydajności cięcia.

3. Węglik powlekany

Na twardym podłożu z węglików spiekanych można nałożyć warstwę CVD (chemiczne osadzanie z fazy gazowej), PVD (fizyczne osadzanie z fazy gazowej), PVCD (zwiększoną z plazmą chemiczną metodę osadzania z fazy gazowej), HVOF (szybkie powlekanie termiczne) itp. Bardzo cienkie zużycie -odporne związki metali, takie jak TiN, TiC i inne materiały. Wysoka twardość TiC (HV3200), dobra odporność na zużycie, więc grubość powłoki wynosi zwykle 5 ~ 7 μm. Niska twardość TiN (HV1800 ~ 2100) ma niską siłę wiązania z podłożem, ale ma dobrą przewodność cieplną i wysoką wytrzymałość. Grubość powłoki może osiągnąć 8 ~ 12 μm, a wytrzymałość podłoża można połączyć z odpornością powłoki na zużycie. W celu poprawy ogólnej wydajności narzędzi skrawających z węglików spiekanych. Pokryte węglikowe narzędzie tnące ma dobrą odporność na ścieranie i odporność na ciepło i jest szczególnie odpowiednie do cięcia z dużą prędkością. Ze względu na wysoką trwałość i wszechstronność można go stosować do zmniejszenia liczby zmian narzędzi, gdy jest stosowany w małych partiach i odmianach elastycznego automatycznego przetwarzania. Czasy, popraw wydajność przetwarzania.

Powlekane narzędzia z węglika spiekanego mają silne właściwości przeciwzużyciowe, stabilny kształt ostrza i kształt rowka, efekt łamania wiórów i inne parametry skrawania, które sprzyjają automatycznej kontroli procesu obróbki. Po pasywacji i udoskonaleniu podłoża powlekanego narzędzia skrawającego z węglika spiekanego dokładność wymiarowa jest wysoka, co może spełnić wymagania automatycznej obróbki do dokładności pozycjonowania zmiany narzędzia. Powyższe cechy określają, że powlekane narzędzia z węglika spiekanego są szczególnie odpowiednie dla urządzeń do zautomatyzowanego przetwarzania, takich jak FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System). Jednak stosowanie metod powlekania nadal nie rozwiązuje zasadniczo problemu słabej wytrzymałości i odporności na uderzenia materiałów osnowy węglikowej. Stwierdzono, że gdy do piłowania zębów użyto brzeszczotów z węglików spiekanych TiN, poprawiono zużycie ścierne powierzchni natarcia zębów piły.

Test cięcia piłą do drewna z powłoką PVD dowodzi, że gdy brzeszczot z twardego stopu WC pokryty TiN (powierzchnia ząbkowania wstępnego) tnie twardą płytę pilśniową, zmniejsza się zużycie zęba piły. Jednak wyższa temperatura powłoki CVD powoduje utworzenie kruchej fazy spoiwa między podłożem a powłoką.

Powłoka na krawędzi tnącej szybko złuszcza się pod wpływem resztkowego naprężenia powłoki, ciepła cięcia i siły cięcia. W porównaniu z metodą CVD temperatura powłoki PVD jest niska, dlatego narzędzie do powlekania PVD może uzyskać lepszą strukturę powłoki i wysoką twardość powłoki, a także poprawiono ostrość krawędzi narzędzia. Ponadto narzędzia powlekane PVD mają lepszą odporność na pękanie. Po połowie lat 90. naukowcy przeprowadzili badania dotyczące rozmiaru węglika, zawartości spoiwa i materiałów powłokowych do narzędzi do obróbki drewna z węglików spiekanych metodą PVD.

Wielkość cząstek węglika wynosiła odpowiednio 0,8, 1,2, 1,5 i 1,7 μm. Odpowiednia zawartość kobaltu wynosiła odpowiednio 3%, 4%, 6% i 10%; materiałami powłokowymi były odpowiednio TiN, TiN-Ti (C, N) -TiN. Grubość powłoki odpowiadającej TiAlN 2 wynosi odpowiednio 3,5 μm, 5,5 μm i 3 μm, które nakłada się na powierzchnię natarcia narzędzia. Wyniki wykazały, że powłoka oderwała się we wszystkich trzech materiałach powłokowych, ale TiN i Ti (N, C, N) były znacznie lżejsze niż TiAlN 2, a odporność na zużycie narzędzia z drobnymi cząsteczkami i niską zawartością kobaltu wzrosła o 10%. ~ 30%, ale wysoka zawartość kobaltu w powłoce narzędzia zmniejsza odporność na zużycie. Badanie wykazało również, że niska przyczepność powłoki jest głównym powodem spallingu powłoki. 2 razy dłuższa żywotność narzędzia w warunkach cięcia. W powłoce wykończenie powierzchni powłoki jest ulepszone dzięki technologii rozdrabniania ziarna, dzięki czemu powierzchnia powłoki jest gładka, tak aby poprawić zdolność powlekanego narzędzia do wytrzymywania tarcia i odporności na przyczepność, jest również kierunkiem rozwoju powłoki technologia. Wytrzymałość i odporność na zużycie, zewnętrzna powierzchnia warstwy związków tytanu, powierzchnia powłoki jest gładka, powierzchnia powierzchni bocznej jest ultra-gładka, aby zapewnić stabilność zużycia narzędzia. Diament ma wyjątkowo wysoką twardość i doskonałą stabilność chemiczną. Jego odporność na zużycie jest 100 do 250 razy większa niż węglika spiekanego. Ma również odporność na silne kwasy i zasady, ale jego wytrzymałość jest bardzo słaba. Jeśli jako podłoże stosuje się twardszy materiał narzędzia, nałóż warstwę o wysokiej twardości, odporności na zużycie i obojętności chemicznej, aby narzędzie miało nie tylko pewną wytrzymałość i wytrzymałość, ale także dobrą odporność na zużycie i cięcie. Wydajność, aby spełnić cechy zużycia narzędzi do obróbki drewna, powłoka diamentowa jest idealnym środkiem zapobiegającym zużyciu.

W latach pięćdziesiątych, podczas opracowywania wysokotemperaturowych i wysokociśnieniowych diamentów syntetycznych, badano również niskociśnieniowe syntetyczne diamenty w fazie gazowej, ale tempo osadzania było powolne. Syntetyczne diamenty niskociśnieniowe w fazie gazowej wytworzono w strefie metastabilnej diamentu i stabilnej fazie fazy grafitowej. Grafit i węgiel amorficzny łatwo wytrącają się. Dlatego hamowanie tworzenia i usuwania grafitu i amorficznego węgla jest kluczem do naparowywania warstw diamentowych. Pod koniec lat osiemdziesiątych, w celu obniżenia kosztów i osiągnięcia produkcji przemysłowej, metody szybkiego osadzania, takie jak strumienie plazmy DC, stały się najszybciej rozwijającą się metodą osadzania filmu diamentowego. Eksperymenty z cięciem płyt wiórowych przy użyciu płytek węglikowych pokrytych warstwą diamentu CVD z powierzchnią natarcia (grubość powłoki 20 μm) wykazały, że odpryskiwanie powłoki było fatalną wadą. Dopóki powłoka nie złuszcza się, zużycie narzędzia prawie się nie zmienia i utrzymuje się na poziomie 40-50 μm. Testy frezowania na MDF z diamentowymi wkładkami indeksującymi z węglika wykazały, że folie diamentowe miały różne stopnie łuszczenia, ale nieodrywana folia pełniła rolę „ochrony” i zmniejszała zużycie materiału matrycy, a tym samym narzędzia Odporność na zużycie wzrosła prawie 1 razy. Wraz z ulepszeniem procesu powlekania i sprzętu, siła wiązania pomiędzy warstwą diamentu a podłożem jest dalej zwiększana, a łuszczenie się warstwy będzie kontrolowane. Obecnie do produkcji narzędzi do wzmacniania posadzki stosuje się diamentowane materiały z węglika spiekanego, które służą do nacinania odpornej na ścieranie warstwy Al 2 O 3 na powierzchni zbrojonej posadzki. Jednak czystość powłoki polikrystalicznej z diamentu CVD jest bardzo wysoka, twardość (HV9000 ~ 10000) jest zbliżona do naturalnego diamentu, a jego obrabialność jest bardzo słaba i trudno ją przetworzyć konwencjonalną obróbką lub elektrokorozją. Dlatego twardy stop pokryty diamentem nadaje się do produkcji ostrzy indeksujących, które nie są ponownie szlifowane.

Po 2000 r. Wydajność narzędzi z powłoką diamentową CVD uległa dalszej poprawie. Produkty obejmują narzędzia wymienne i narzędzia z węglika spiekanego.

4. Wniosek

Materiały na narzędzia tnące z węglików spiekanych stały się głównymi materiałami na narzędzia tnące w obecnym przemyśle przetwórstwa drewna i będą zajmować ważną pozycję w cięciu i obróbce drewna przez długi czas w przyszłości. Dzięki ciągłemu doskonaleniu różnych technologii ulepszania twardych stopów i technologii powlekania, wydajność cięcia materiałów z węglików spiekanych będzie nadal rosła, a przemysł obróbki drewna będzie stosował różne modyfikacje właściwości cięcia drewna i kompozytowych materiałów drzewnych. Technologia powlekania pozyskuje nowe materiały, a narzędzia z twardego stopu i twardego stopu są rozsądnie dobierane, aby zmaksymalizować wydajność cięcia, jakość produktu i wydajność produkcji narzędzi do cięcia z węglików spiekanych.