Nos motores refrigerados a água, o cabeçote do cilindro possui passagens internas para água de resfriamento. Estas passagens estão conectadas às passagens de água de resfriamento correspondentes no bloco de cilindros. Esta circulação de refrigerante ajuda no resfriamento dos componentes de alta temperatura, como a câmara de combustão.

Características da estrutura da cabeça do cilindro do motor

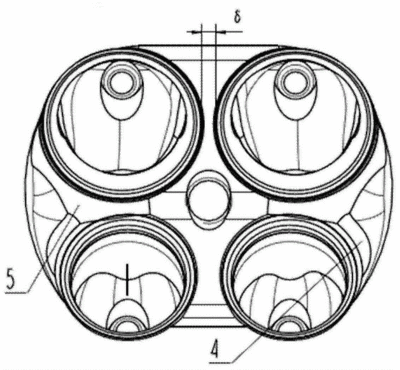

A estrutura da cabeça do cilindro do motor inclui o corpo principal, que é equipado com portas de admissão, portas de escape, câmaras de combustão e uma câmara da árvore de cames. A superfície inferior é equipada com camisas de cilindro e é fixada e fixada com segurança ao bloco de cilindros por meio de parafusos. Suas principais características são as seguintes:

1Resistência e dureza suficientes: A cabeça do cilindro é projetada com resistência e dureza adequadas para suportar a pressão do gás e as tensões térmicas durante a operação do motor. Equipado com uma base para alojar o mecanismo do trem de válvulas, garante que o cabeçote possa funcionar com segurança sob a influência da pressão do gás e das cargas térmicas.

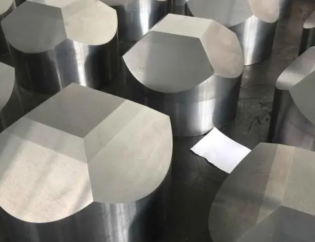

2Formato hexaédrico: A maioria dos cabeçotes de cilindro tem formato hexaédrico, apresentando múltiplas aberturas e sendo relativamente finos. O processo de usinagem de cabeçotes de cilindro pode envolver inúmeras características complexas, e o número máximo de processos de usinagem pode chegar a 100. As seções mais finas em cabeçotes de cilindro fundidos podem ter até 4,5 mm de espessura.

O processo de usinagem grosseira da cabeça do cilindro do motor

1Em primeiro lugar, os cabeçotes dos cilindros são geralmente feitos de ferro fundido cinzento ou liga de ferro fundido. Nos últimos anos, cabeçotes de cilindro de liga de alumínio também têm sido amplamente utilizados. No entanto, os cabeçotes dos cilindros em liga de alumínio são propensos a deformações durante o uso devido à sua menor rigidez.

2Ao construir a peça bruta do cabeçote, é essencial usar técnicas de fundição qualificadas e máquinas de fabricação para unidades de fundição. Durante a produção em massa de cabeçotes de motor, a lavagem de emulsificação é realizada para reduzir o superaquecimento e a queima das ferramentas. Este processo também facilita a remoção de cavacos metálicos gerados durante a usinagem e corte.

3Finalmente, no processo de usinagem, é fundamental garantir o resfriamento uniforme da peça fundida. Negligenciar este aspecto pode levar à frouxidão da superfície em algumas partes das peças fundidas em bruto. É essencial monitorar continuamente a temperatura de vazamento para evitar falhas no cabeçote. Portanto, durante a usinagem de desbaste do cabeçote do motor, deve-se prestar atenção a cada etapa, garantindo operações corretas e diligentes para garantir a coordenação dos componentes do cabeçote e evitar diversos defeitos.

As dificuldades e cuidados no processo de usinagem do cabeçote.

Processo de usinagem plana

Os requisitos para processos de usinagem plana na produção de cabeçotes de cilindro são extremamente rigorosos. Antes de prosseguir com a usinagem do came com ranhura plana, é necessário inspecioná-lo repetidamente a partir da vista superior e lateral e então estabelecer o modo de percurso da ferramenta.

O método de corte em espiral descendente é adotado porque este método não causa vibrações que possam afetar a peça e também ajuda a proteger a ferramenta de corte. Após a conclusão do componente do cabeçote, ele não deve ser removido rapidamente porque a linha de produção ainda está em um estado de alta temperatura e a remoção prematura pode causar queimaduras nas mãos e deformação da peça. Devemos esperar que a temperatura da peça se dissipe antes de fazer medições para garantir dimensões precisas da peça e, em seguida, fazer os ajustes apropriados com base no desgaste do raio e do comprimento.

Além disso, durante a usinagem plana, é crucial escolher a posição de corte apropriada. Selecionar a posição de corte errada pode resultar no descarte de todo o cabeçote do cilindro.

Usinagem de Furos de Alta Precisão

Durante processos de usinagem mecânica, há casos em que alta precisão e concentricidade são necessárias para determinadas posições. Nesses casos, a usinagem de furos de alta precisão é realizada nos componentes. Usando o centro do furo passante como coordenada de referência, um dado de posicionamento é estabelecido. O requisito é que o centro do furo coincida com a extensão do diâmetro central do furo passante. As coordenadas do primeiro furo são determinadas no centro de usinagem e a seguir é realizada a furação com o diâmetro adequado.

Após a conclusão da perfuração, são feitas medições para verificar se há erros, garantindo que as posições reais dos furos estejam alinhadas com as posições ideais. Os dados de desvio devem ser mantidos dentro de 2 mm e uma ferramenta de polimento com borda de acabamento é usada para suavizar os furos. Para a usinagem de alta precisão de pequenos furos, o alinhamento do eixo e a perpendicularidade ao fundo devem ser mantidos dentro de 0,03 mm. Ferramentas especiais com assentos de apoio frontais são usadas para garantir maior precisão ao criar pequenos furos.

Usinagem de válvula de cabeçote e furos guia

Esta parte do processo de usinagem afeta diretamente o desempenho do motor. Durante a operação do motor, o gás combustível é comprimido na câmara de combustão do cabeçote antes da ignição, resultando em altas temperaturas nas válvulas. Portanto, as válvulas do cabeçote devem ser capazes de suportar altas cargas térmicas e possuir boa resistência ao desgaste. Além disso, para garantir a tolerância de coaxialidade da sede da válvula e do fundo do furo guia, é essencial manter dados de tolerância estáveis e escolher a posição correta para o dado de posicionamento.

Como resultado, no trabalho prático, são utilizadas ferramentas compostas especiais, e o processamento é realizado em três etapas: furação, mandrilamento semifino e mandrilamento fino. Entre essas etapas, o mandrilamento de precisão é um processo crítico. Para aumentar a tenacidade da barra de mandrilar delgada, a maioria das barras de mandrilar são feitas de material de liga dura. As barras de mandrilar de liga dura têm cerca de três vezes maior elasticidade que o aço, proporcionando melhor suporte.

Durante a usinagem de precisão final, a fim de garantir alta precisão e reduzir erros de posicionamento, é promovida a adoção do posicionamento pinhole. Estações de processamento adicionais são adicionadas e, após a conclusão da usinagem do fundo da válvula e do furo guia, o pessoal profissional inspeciona ainda mais a segurança mecânica e determina os dados de posição dos furos inferiores.

Rebarbas no processo de usinagem do cabeçote

No processo de produção e usinagem de cabeçotes de cilindro, as rebarbas podem ser categorizadas aproximadamente em quatro tipos: rebarbas de furo interno, rebarbas de furo, rebarbas cruzadas e rebarbas de borda.

A formação de rebarbas é causada pela ação de compressão da ferramenta de corte no cabeçote durante o processo de usinagem, resultando na remoção do excesso de material além da espessura original de usinagem na aresta, deixando para trás material residual. Lidar com rebarbas pode ser desafiador porque suas posições diferem em cada componente.

Um método para remover rebarbas é usar corte com jato de água. Jatos de água de alta pressão são usados para impactar fisicamente e limpar a parte inferior dos orifícios internos do cabeçote e áreas difíceis de limpar. A facilidade da lavagem com jato de água de alta pressão depende da dureza das rebarbas. Quando a dureza da rebarba atinge cerca de dez micrômetros, a pressão necessária para o jato de água de alta pressão é inferior a 30MPA. No entanto, quando a dureza da rebarba aumenta para mais de cem micrômetros, pode ser necessária uma pressão mais alta para que o jato de água corte efetivamente as rebarbas em suas raízes. A combinação da ação do jato de água de alta pressão e do corte pode remover completamente as rebarbas de forma eficiente, ecológica e com economia de energia.

Conclusão

Concluindo, o cabeçote do motor, como componente crítico do motor, precisa de melhoria contínua em qualidade. Durante a usinagem e processamento do cabeçote, deve-se prestar atenção aos detalhes, evitando arranhões nas superfícies de contato do cabeçote. Nos processos de usinagem subsequentes, é importante inspecionar e garantir o posicionamento preciso do lado de exaustão. Ao implementar um processo de usinagem de cabeçote de motor racional e seguro, a qualidade do cabeçote de motor pode ser efetivamente garantida.