Сварочные характеристики аустенитной нержавеющей стали: упругие и пластические напряжения и деформации в процессе сварки очень велики, но холодных трещин мало. В сварном соединении отсутствует зона закалочного упрочнения и укрупнение зерен, поэтому прочность шва на растяжение высокая.

Основными проблемами сварки аустенитных нержавеющих сталей являются: большая сварочная деформация; из-за характеристик границ зерен и чувствительности к некоторым следовым примесям (s, P) в нем легко образуются горячие трещины.

Пять основных проблем сварки и меры по обработке аустенитной нержавеющей стали

Образование карбида хрома снижает межкристаллитную коррозионную стойкость сварных соединений.

Межкристаллитная коррозия: согласно теории бедного хрома, когда сварной шов и зона термического влияния нагреваются до температурной зоны сенсибилизации 450 ~ 850 ℃, карбид хрома осаждается на границе зерна, что приводит к плохой границе зерна хрома, которой недостаточно для сопротивления коррозия. Нуль

(1) Следующие меры могут быть приняты для ограничения межкристаллитной коррозии сварного шва и коррозии чувствительной температурной зоны на целевом материале.

а. Чтобы избежать образования Cr23C6, в основной металл добавляли стабилизирующие элементы, такие как Ti и Nb, для снижения содержания углерода в основном металле и сварном шве.

б. В сварном шве формируется двухфазная структура аустенита и небольшого количества феррита. Когда в сварном шве присутствует определенное количество феррита, можно уменьшить размер зерна, увеличить площадь зерна и уменьшить количество отложений карбида хрома на единицу площади границы зерна.

Cr23C6 предпочтительно образуется в феррите вместо бедного хрома на границе аустенитного зерна; феррит между аустенитом может предотвратить распространение коррозии внутрь вдоль границы зерна.

в. Контролируйте время пребывания в диапазоне температур сенсибилизации. Отрегулируйте термический цикл сварки, чтобы максимально сократить время пребывания 600-1000 ℃. Можно выбрать метод сварки с высокой плотностью энергии (например, плазменная аргонно-дуговая сварка). Энергия сварочной линии меньше. Газ аргон подается на обратную сторону сварного шва или используется медная прокладка для увеличения скорости охлаждения сварного соединения. Количество зажиганий и остановок дуги уменьшено, чтобы избежать повторного нагрева. Контактная поверхность между многослойной сваркой и агрессивной средой как можно дольше. Сварка и т.д.

д. После сварки следует проводить обработку твердым раствором или стабилизационный отжиг (850-900 ℃) после сохранения тепла и охлаждения на воздухе для полного осаждения карбида и ускорения диффузии хрома.

(2) По этой причине могут быть приняты следующие превентивные меры:

Из-за сильной диффузионной способности углерода он будет сегрегировать на границе зерен и формировать состояние пересыщения при охлаждении, в то время как Ti и Nb останутся в кристалле из-за низкой диффузионной способности. При повторном нагреве сварного соединения в сенсибилизированном диапазоне температур пересыщенный углерод будет осаждаться в форме Cr23C6.

а. Снизить содержание углерода. Для нержавеющей стали, содержащей стабилизирующие элементы, содержание углерода не должно превышать 0,061ТР2Т.

б. Примите разумный процесс сварки. Чтобы сократить время пребывания зоны перегрева при высокой температуре, следует выбирать меньшую энергию линии сварки, чтобы избежать эффекта «сенсибилизации средней температуры» в процессе сварки.

При двухсторонней сварке шов, контактирующий с агрессивной средой, следует сваривать в последнюю очередь (по этой причине внутреннюю сварку толстостенных сварных труб большого диаметра выполняют после наружной сварки). Если это невозможно реализовать, следует скорректировать спецификацию сварки и форму сварного шва, чтобы избежать повторного повышения чувствительности перегретой области, контактирующей с коррозионной средой.

в. Термическая обработка после сварки. После сварки необходимо провести обработку твердым раствором или стабилизирующую обработку.

Коррозионное растрескивание под напряжением

Для предотвращения возникновения коррозионного растрескивания под напряжением могут быть приняты следующие меры:

а. Правильный выбор материалов и разумная корректировка состава сварного шва. Хромоникелевая аустенитная нержавеющая сталь высокой чистоты, хромоникелевая аустенитная нержавеющая сталь с высоким содержанием кремния, ферритно-аустенитная нержавеющая сталь и нержавеющая сталь с высоким содержанием феррита хрома обладают хорошей коррозионной стойкостью под напряжением. Когда металл сварного шва представляет собой двухфазную сталь с аустенитным ферритом, коррозионная стойкость под напряжением является хорошей.

б. Устранить или уменьшить остаточное напряжение. Поверхностное остаточное напряжение было уменьшено путем полировки, дробеструйной обработки и ковки.

в. Разумный структурный дизайн. Во избежание большой концентрации стресса.

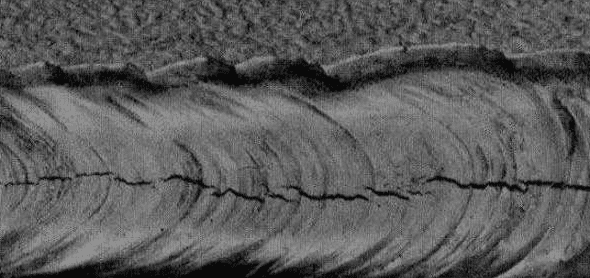

Сварочная горячая трещина (трещина кристаллизации шва, трещина разжижения ЗТВ)

Чувствительность к горячим трещинам в основном зависит от химического состава, микроструктуры и свойств материала. Ni легко образует соединения с низкой температурой плавления или эвтектику с примесями, такими как сера и фосфор. Сегрегация бора и кремния будет способствовать горячему растрескиванию.

Легко сформировать грубую столбчатую кристаллическую структуру с сильной направленностью, которая способствует сегрегации вредных примесей и элементов, тем самым способствуя образованию сплошной межкристаллитной жидкой пленки и повышая чувствительность к горячему растрескиванию. Если сварка нагревается неравномерно, легко сформировать большое растягивающее напряжение и способствовать образованию горячих трещин при сварке.

Предупредительные меры:

а. Содержание вредных примесей s и P должно строго контролироваться.

б. Отрегулируйте структуру металла шва. δ-фаза в сварном шве может уменьшить размер зерна, устранить направленность однофазного аустенита, уменьшить сегрегацию вредных примесей на границе зерна, а δ-фаза может растворить больше s и P, снизить энергию поверхности раздела и сформировать жидкая пленка между зернами.

в. Отрегулируйте состав сплава металла шва. Чувствительность к горячему растрескиванию может быть снижена путем добавления Mn, C, N и микроэлементов, таких как церий, кирка и тантал, в однофазную аустенитную сталь.

д. Процессные меры. Чтобы предотвратить образование грубых столбчатых зерен, следует использовать небольшое тепловложение и малый поперечный валик сварного шва.

Например, аустенитная сталь 25-20 склонна к разжижению трещин. Строго ограничивая содержание примесей и размер зерна основного металла, используя метод сварки с высокой плотностью энергии, малую энергию линии и увеличивая скорость охлаждения соединения и т. д.

Охрупчивание сварного соединения

Для жаропрочной стали должна быть обеспечена пластичность сварного соединения для предотвращения высокотемпературного охрупчивания; Низкотемпературная сталь должна иметь хорошую низкотемпературную ударную вязкость, чтобы предотвратить хрупкое разрушение сварного соединения при низкой температуре.

Сварочная деформация большая

Из-за низкой теплопроводности и большого коэффициента расширения сварочная деформация велика, поэтому приспособление можно использовать для предотвращения деформации. Выбор методов сварки и сварочных материалов для аустенитной нержавеющей стали: аустенитную нержавеющую сталь можно сваривать методами TIG, MIG, лапой и пилой.

Сварочный ток аустенитной нержавеющей стали мал из-за ее низкой температуры плавления, малой теплопроводности и высокого коэффициента сопротивления. Узкий сварной шов и узкий проход следует использовать для сокращения времени пребывания при высоких температурах, предотвращения осаждения карбидов, снижения напряжения усадки сварного шва и снижения чувствительности к горячим трещинам.

Состав сварочного материала, особенно Cr и Ni, выше, чем у основного металла. Сварочный материал, содержащий небольшое количество феррита (4-121ТП2Т), используется для обеспечения хорошей трещиностойкости (холодное растрескивание, горячее растрескивание и коррозионное растрескивание под напряжением) сварного шва.

Когда ферритная фаза не допускается или невозможна в сварном шве, следует выбирать сварочный материал, содержащий Mo, Mn и другие легирующие элементы.

C, s, P, Si и Nb в сварочных материалах должны быть как можно ниже. NB может вызвать кристаллизационные трещины в сварном шве из чистого аустенита, но можно эффективно избежать небольшого количества феррита в сварном шве.

Сварочные материалы, содержащие ниобий, обычно используются для сварки конструкций, которые необходимо стабилизировать или снять напряжение после сварки. Когда дуговая сварка под флюсом используется для сварки среднего листа, потеря горения Cr и Ni может быть дополнена переходом легирующих элементов во флюс и сварочную проволоку;

В связи с глубоким проплавлением следует обратить внимание на предотвращение образования горячих трещин в центральной зоне шва и снижение коррозионной стойкости в зоне термического влияния. Следует обратить внимание на выбор более тонкой сварочной проволоки и меньшей энергии сварочной линии. Сварочная проволока должна быть с низким содержанием Si, S и P.

Содержание феррита в сварном шве из жаростойкой нержавеющей стали не должно быть более 51ТП2Т. Для аустенитной нержавеющей стали с более чем 20% Cr и Ni следует выбирать сварочную проволоку с высоким содержанием Mn (6-8%) и щелочной или нейтральный флюс, чтобы предотвратить добавление Si в сварной шов и улучшить его трещиностойкость.

Специальный флюс для аустенитной нержавеющей стали увеличивает незначительное содержание Si, который может переносить сплав в сварной шов и компенсировать потери при горении легирующих элементов, чтобы соответствовать требованиям к характеристикам сварки и химическому составу.