Z ekseni frezeleme yöntemi olarak da bilinen daldırmalı frezeleme yöntemi, yüksek kesme oranlı metal kesme elde etmek için en etkili işleme yöntemlerinden biridir. Yüzey işleme, kanal açma ve büyük takım askılarına sahip takım işleme için daldırmalı frezeleme yönteminin işleme verimliliği, geleneksel yüzey frezeleme yönteminden çok daha yüksektir. Aslında, çok sayıda metal malzemenin hızlı bir şekilde çıkarılması gerektiğinde, daldırmalı frezeleme yönteminin kullanılması işlem süresini yarıdan fazla azaltabilir.

daldırmalı frezeleme kenarları

1. iş parçasının deformasyonunu azaltabilir;

2. Freze makinesine etki eden radyal kesme kuvvetini azaltabilir, bu da vites değiştirmenin aşınmış milinin iş parçasının işleme kalitesini etkilemeden frezeleme işlemi için hala kullanılabileceği anlamına gelir.

3. Takım, iş parçası oluğunun veya yüzeyinin frezelenmesi için çok faydalı olan geniş bir çıkıntıya sahiptir;

4. Yüksek sıcaklık alaşımlı malzemelerin (Inconel gibi) kanal açma işlemini gerçekleştirebilir. Daldırmalı frezeleme yöntemi, kalıp boşluklarının kaba talaş işlemesi için idealdir ve havacılık bileşenlerinin verimli işlenmesi için önerilir. Özel uygulamalardan biri, genellikle özel bir makinede yapılan üç veya dört eksenli bir freze makinesinde türbin kanatlarının işlenmesidir.

Uygulama Ortamı

Özel daldırmalı freze bıçakları esas olarak kaba işleme veya yarı ince talaş işleme için kullanılır. İş parçası girintisine kesilebilirler veya iş parçasının kenarı boyunca kesilebilirler veya kök delik işleme dahil olmak üzere frezelenmiş karmaşık geometriler. Sabit bir kesme sıcaklığı sağlamak için, dahili şaftlı tüm daldırmalı freze bıçakları dahili olarak soğutulur. Daldırmalı frezenin gövdesi ve kesici uçlar, iş parçasını optimum açıda kesecek şekilde tasarlanmıştır. Tipik olarak, dalma frezeleme takımı 87° veya 90° kesme kenarı açısına ve 0,08 ila 0,25 mm/diş ilerleme hızı aralığına sahiptir. Her dalma freze bıçağındaki kesici uç sayısı, freze bıçağının çapına bağlıdır.

Uygulamalar

Derin oluk parçalar frezelemede bir darboğazdır. Talaşlı imalat sırasında takımın sarkması nedeniyle radyal kesme kuvveti artar ve işleme sırasında kolayca titreşim oluşur, bu da yüzey pürüzlülük kalitesini ciddi şekilde etkiler ve üretim verimliliği son derece düşüktür. Daldırmalı frezeleme yöntemi bu sorunları iyi çözebilir, çünkü daldırmalı frezeleme takımının darbe kuvveti küçüktür ve üretim verimliliğini büyük ölçüde artıran daha büyük kesme miktarı seçilebilir.

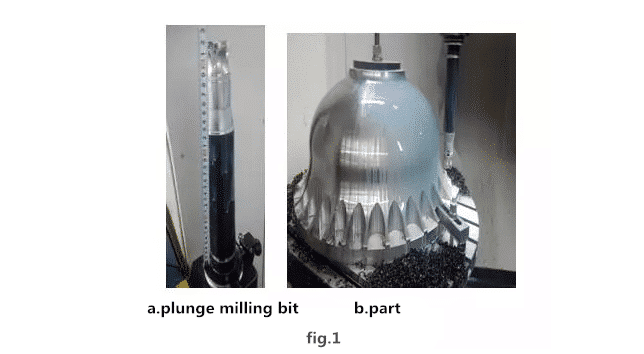

Örnek olarak kapak (bkz. Şekil 1) alınırsa, derin oluk işlemede, daldırmalı frezeleme işlemi üzerine deneysel araştırma yapılır ve buna dayanarak, daldırmalı frezeleme işleminin yüzey pürüzlülük kalitesi ve sıradan işleme karşılaştırılır ve işlenir. Talaşların karşılaştırılması, daldırmalı frezelemenin üstünlüğünü ve işleme verimliliğini tamamen kanıtlamıştır.

1. Zor parça işleme analizi

Kapak, bir ürünün önemli bir bileşenidir. İşleme doğruluğu ve yüzey pürüzlülüğü konusunda katı gereksinimleri vardır. İş parçasının çapı 838 mm ve yan yüzeyi 325 mm'dir. Her seferinde 0,5 mm uzatma bıçağı ile kesilerek vibrasyon yapılır. Parçanın yüzeyi, parçanın yüzeyinin görünümünü ciddi şekilde etkileyen titreme bırakır (bkz. Şekil 2). Deliği arkadan delmeye ve delik delme çubuğunu delikten geçirmeye çalıştım. Etkisi iyi değil ve işleme verimliliği son derece düşük. Bir gün işleniyor ve işçilerin emek yoğunluğu yüksek.

2.dalma frezeleme uygulaması ve etkisi

Daldırma frezeleme esas olarak kaba işleme veya yarı ince talaş işleme için kullanılır. İş parçası girintisini kesebilir veya iş parçasının kenarı boyunca kesebilir ya da karmaşık geometrileri frezeleyebilir. Sabit bir kesme sıcaklığı sağlamak için, dahili şaftlı tüm daldırmalı freze bıçakları dahili olarak soğutulur. Daldırmalı frezenin gövdesi ve kesici uçlar, iş parçasını optimum açıda kesecek şekilde tasarlanmıştır. Tipik olarak, dalma frezeleme takımı 87° veya 90° kesme kenarı açısına ve 0,08 ila 0,25 mm/diş ilerleme hızı aralığına sahiptir.

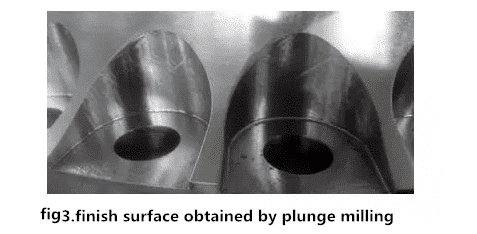

Daldırmalı frezeleme durumunda, ilki parça için gerekli olan talaş kaldırma oranıdır, daldırmalı frezeleme yöntemi işlem süresini büyük ölçüde kısaltabilir; diğeri ise işleme parçasının büyük bir eksenel takım uzunluğu gerektirdiğinde daldırmalı frezeleme yöntemi için uygundur. Şekil 3'teki daldırmalı frezeleme işlemi, Şekil 2'deki kenar frezeleme işlemi ile karşılaştırılır ve iyi bir görünüm etkisi elde edilir ve işlem süresi de 3 saate çıkarılır.

3. İşleme verimliliğinin somutlaşmış hali

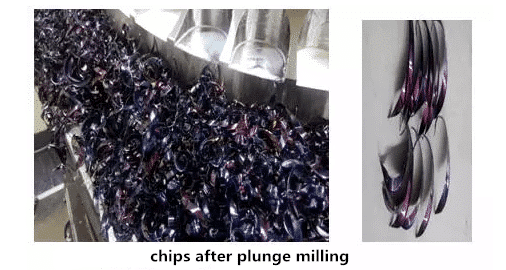

Daldırmalı frezeleme yönteminin kullanılması nedeniyle, radyal kesme kuvveti, yan frezeleme yönteminden daha yüksek işleme kararlılığına sahip olacak şekilde etkin bir şekilde azaltılabilir. Daldırmalı frezeleme işlemi ayrıca, gelen takım ve iş parçasındaki kesme ısısının azaltılmasına yardımcı olur, çünkü iş parçasının kesilme ve kesilme hızı takım döndürüldüğünde çok hızlıdır ve iş parçasının yalnızca küçük bir kısmı hareket halindedir. adım aletle temas halindedir. Azaltılmış kesme ısısı yalnızca takım ömrünü uzatmakla kalmaz, aynı zamanda iş parçası bozulmasını da en aza indirir. Şekil 4'ten görülebileceği gibi, böyle uzun bir araç çubuğu, Şekil 4'te gösterilen talaşları öğütebilir ve diğer işleme stratejileriyle elde edilmesi imkansız olan işleme verimliliğinin gerçekten yüksek olduğu görülebilir.

Parçalar üzerinde daldırmalı frezeleme işleme stratejisini benimseyerek, parçaların yüzeyindeki titreme ortadan kalkar, bu da sadece yüzey görünüm kalitesini iyileştirmekle kalmaz, aynı zamanda bıçak talaşı olgusunu da önler, alet tüketimi maliyeti 60% azalır ve işleme verimliliği de 8 kat artırıldı. Daldırmalı frezeleme yöntemiyle işlenen parçalar boyutsal olarak kararlıdır ve ideal bir işleme sonucu elde eder, bu da yalnızca işletme için alet maliyetinden tasarruf sağlamakla kalmaz, aynı zamanda teslimat döngüsünü de büyük ölçüde kısaltır.