1. Sıcak izostatik presleme nedir?

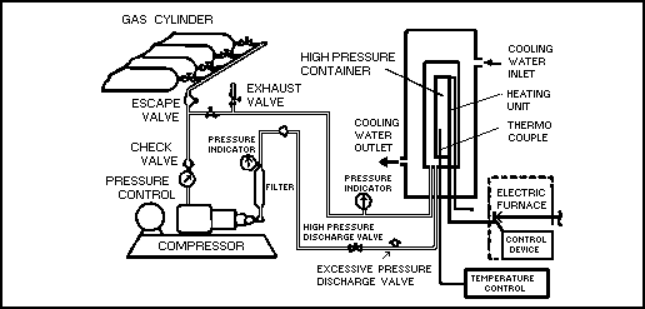

HIP, bir basınç ve ısı ileten ortam olarak yüksek sıcaklık ve basınçlı gaz kullanılarak nesnel malzemenin izotropik bir sıkıştırma ve sıkıştırma teknolojisi olan Sıcak İzostatik Preslemenin kısaltmasıdır (yüzlerce ila 2000 ℃ ve onlarca ila 200 MPa izostatik basınç) ). Argon en yaygın olarak kullanılan basınç ortamıdır.

1950'li yıllarda ABD'de icat edilmiş ve metal, sinterlenmiş karbür ve seramik gibi çeşitli malzemelerin şekillendirilmesi, sinterlenmesi, birleştirilmesi ve kusurlarının giderilmesi için kullanılmıştır.

Şekil 1, görünümü gösterir ve Şekil 2, HIP ekipmanının konfigürasyonunu gösterir.

2. Kalça ve sıcak presleme arasındaki fark

Sıcak presleme kalçaya çok benzer. Frezeleme, dövme ve ekstrüzyon da yüksek sıcaklık ve yüksek basınç için geçerlidir, ancak sıcak izostatik preslemenin aksine izostatik presleme için geçerli değildir.

Kalça ve sıcak presleme arasındaki en belirgin fark, kalçanın malzemelere izostatik basınç uygulamak için gaz basıncını kullanması, sıcak preslemenin ise yalnızca tek eksenli basınç uygulamasıdır.

Sıcak presleme ile karşılaştırıldığında, kalça, preslemeden sonra ilk şeklinden çok farklı olmayan bir malzeme şekli sağlayabilir. Şekli değiştirdikten sonra bile malzeme orijinal şeklini koruyabilir ve ürün işleme ile nispeten daha az kısıtlanır. Bu özelliklerden tam anlamıyla yararlanılarak kalça çeşitli alanlarda uygulanmıştır.

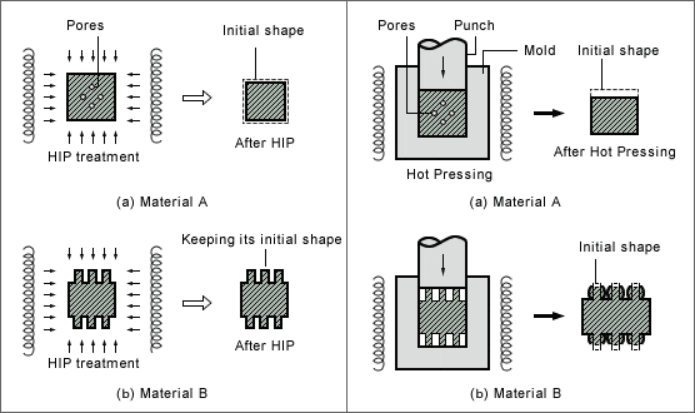

Sıcak izostatik presleme ile sıcak presleme arasındaki farkı net bir şekilde açıklamak için, sırasıyla a malzemesine (içinde delik olan metal) ve B malzemesine (uçları düzgün olmayan metal) sıcak izostatik preslemenin veya sıcak preslemenin uygulandığını varsayıyoruz.

Şekil 3'te gösterildiği gibi, eğer kalça teknolojisi kullanılırsa, a malzemesi büzülecek ve iç gözenekler yok olana ve difüzyon etkisiyle birleşene kadar ilk şeklini koruyacaktır. Ve B malzemesi, düzgün olmayan kenara eşit bir basınç uygulandığı için şeklini hiç değiştirmeyecektir.

Şekil 4'te gösterildiği gibi, sıcak presleme durumunda, a malzemesi kalça ile aynı fenomende görünecektir. B malzemesi başlangıçtaki düzgün olmayan şeklini koruyamaz çünkü basınç sadece dışbükey kısma uygulanır. Malzeme a ve malzeme B, kullanılan kalıpların ve zımbaların şekillerine bağlı olarak, sıcak preslemeden sonra farklı nihai şekillere sahip olacaktır. Büyük ölçekli ürünler ve kalıplanmış parçalar üretmek için sıcak presleme teknolojisinin uygulanması, kalıpla sürtünmenin neden olduğu düzensizlikten ve deformasyon sürecinde sıcaklık ve boyutun sınırlandırılmasından kaynaklanmaktadır.

3. Kalça uygulama modu

Malzemelerin duruma göre işlenmesi gerekir. En tipik yöntemler “kapsül yöntemi” ve “kapsülsüz yöntem”dir.

Sağdaki şekilde gösterildiği gibi, “kapsül yöntemi”, tozun veya tozdan kalıplanan ana gövdenin hava geçirmez bir kapsül içinde sızdırmaz hale getirilmesi ve kapsülün kalçadan önce boşaltılmasıdır.

Bu "kapsül yöntemi", sıradan sinterleme teknolojisi ile sinterlenmesi zor olan malzemeler için bile yüksek yoğunluk sağlayabilir. Bu nedenle, en yaygın olarak toz malzemelerin basınçlı sinterleme işleminde kullanılır. Aynı zamanda farklı tipteki malzemelerin difüzyonla bağlanması veya yüksek basınçlı emprenye karbonizasyonu için de kullanılır.

Aşağıdaki tablo, kapsülsüz yöntemin ana materyallerini ve kalça tedavisi sıcaklığı/basıncı özetlemektedir.

Malzemedeki gözenekler izole, kapalı ve malzeme yüzeyine bağlı değilse kalça işlemi ile bu gözenekler sıkıştırılıp yok edilebilir. Öte yandan, kalça tedavisinden sonra bile malzeme yüzeyine bağlı olan açıklık sıkılmaz. Bu nedenle, kapalı deliklere sahip malzemelerin kalça işlemi, tüm malzemenin yüksek yoğunluğunu sağlayabilir.

Bu malzeme, “kapsülsüz yöntem” olarak adlandırılan kalça için kapsül gerektirmez. Bu, sinterlenmiş parçalardaki artık gözenekleri gidermek, dökümlerin iç kusurlarını gidermek ve yorulma veya sürünme nedeniyle hasar görmüş parçaları onarmak için kullanılır.

4.HIP beton uygulamaları

Kalça aşağıdaki alanlarda yaygın olarak kullanılmaktadır:

(1) tozun basınçlı sinterlenmesi

(2) farklı malzeme türlerinin difüzyonla bağlanması

(3) sinterlenmiş parçalardaki artık gözenekleri çıkarın

(4) dökümlerin iç kusurlarının giderilmesi

(5) yorulma veya sürünme hasarlı parçaların onarımı

(6) yüksek basınçlı daldırma karbonizasyon yöntemi

Kalça teknolojisinin uygulanmasına özel bir örnek olarak semente karbür üretimini ele alalım.

Semente karbür, tokluk açısından çelik ve diğer metallerden daha düşüktür ve kaba parçacıklar ve gözenekler gibi kusurlara karşı çok hassastır. Bu malzemelerin doğal özelliklerinden tam olarak yararlanabilmek için bu iç kusurların giderilmesi gerekir ve kalça bu kusurları gidermenin en etkili yoludur.

Kobalt gibi bir metalin sıvı fazı, sinterlenmiş karbür sinterlenirken bağlayıcı faz olarak kullanıldığından, sıradan sinterlenmiş gövde teorik yoğunluğa yakın bir yoğunluğa sıkıştırılabilir. Bununla birlikte, sinterlenmiş gövdede, sinterlenmiş karbürde ölümcül bir rol oynayan ve normal koşullar altında taşınabilecek basınç altında kırılan ince gözenekler vardır. Sıcak izostatik preslemenin amacı, sinterlenmiş gövdedeki bazı gözenekleri tamamen ortadan kaldırmaktır.

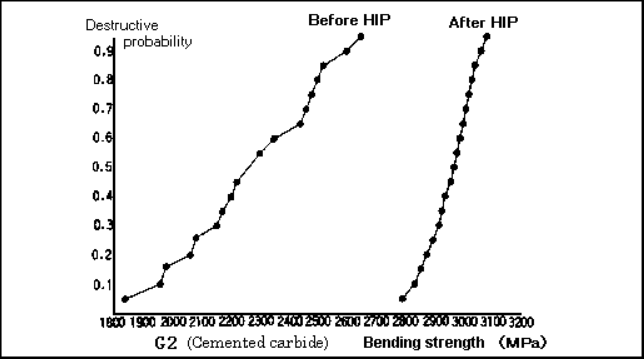

Tablo 1, sıcak izostatik presleme altında mekanik özelliklerin değişimini gösterir ve Şekil 3, sıcak izostatik preslemeden önce ve sonra bükülme mukavemetinin Weibull diyagramını gösterir.

Tablo 1 HIP işleminin semente karbürün mekanik özellikleri üzerindeki etkisi

| HIP'den önce | HIP'den sonra | |

| Bağıl yoğunluk [%] | neredeyse 100 | neredeyse 100 |

| Sertlik [HRA] | 91.0 | 91.0 |

| Eğilme mukavemeti [Mpa] | 2450 | 2940 |

| kırılma tokluğu [Mpa·m1/2] | 10 | 10.5 |

Yukarıda gösterildiği gibi, semente karbürün yoğunluğu ve sertliği HIP işlemiyle değişmez. Bununla birlikte, ince gözeneklerin giderilmesiyle, eğilme mukavemeti büyük ölçüde iyileştirilir ve mukavemetteki dağılım, güvenilirliği artırmak için çok küçük olur.

OU ON PEUT TROUVER LES REFERENCES DE CET BİLGİLERİ MERCIII

Merhaba HAFSA,

Blog gönderimize yorum bıraktığınız için teşekkür ederiz.

Herhangi bir sorunuz varsa, bize e-posta gönderebilirsiniz. [email protected].

Saygılarımla,

Karbür ile tanışın