淬火裂纹是常见的淬火缺陷,其原因很多。由于热处理的缺陷始于产品设计,因此防止裂纹的工作应始于产品设计。要正确选择材料,合理设计结构,提出适当的热处理技术要求,合理安排工艺路线,选择合理的加热温度,保温时间,加热介质,冷却介质,冷却方式和运行方式等。

物质方面

1.碳是影响淬火趋势的重要因素。随着碳含量的增加,MS点下降,淬火趋势增加。因此,在满足诸如硬度和强度之类的基本性能的条件下,应尽可能选择较低的碳含量以确保其不容易淬火。

2.合金元素对淬火倾向的影响主要体现在对淬透性,MS点,晶粒长大趋势和脱碳的影响。合金元素通过影响淬透性而影响淬火的趋势。一般而言,淬透性增加,而开裂能力增加,但是当淬透性增加时,可以使用冷却能力弱的淬火介质来减少淬火变形,以防止复杂零件的变形和开裂。因此,对于复杂零件,为了避免淬火裂纹,选择具有良好淬透性的钢并使用冷却能力较弱的淬火介质是更好的方案。

一般来说,MS越低,淬灭的趋势越大。当MS点高时,通过相变形成的马氏体可立即自回火,从而消除了部分相变应力并避免了淬火的发生。因此,在确定碳含量时,应选择少量的合金元素,或应选择对MS点影响较小的钢种。

3.选择钢时应考虑过热敏感性。过热敏感性钢易于开裂,因此应注意材料的选择。

零件结构设计

1.横截面尺寸均匀。

由于热处理期间的内部应力,在横截面尺寸急剧变化的零件中会出现裂纹。因此,在设计中应尽可能避免断面尺寸的突然变化。壁厚应均匀。如有必要,可以在厚壁零件上开孔,与使用没有直接关系。应该尽可能地打孔。对于厚度不同的零件,可以进行单独的设计,然后在热处理后组装。

2.圆角过渡。

当零件具有边缘,尖角,凹槽和横向孔时,这些零件容易产生应力集中,导致零件淬火。因此,应尽可能设计零件以避免应力集中,并在尖角和台阶处加工成圆角。

3.形状因数导致的冷却速度差异。

淬火期间零件的冷却速度随零件形状而变化。即使在同一部分的不同部分中,冷却速度也会由于各种因素而变化。因此,应避免过多的冷却差异以防止淬火裂纹。

热处理技术条件

1.尽可能进行局部淬火或表面硬化。

2.根据零件使用条件的要求,合理调整淬火零件的局部硬度。当局部淬火硬度要求较低时,请尽量不要使整体硬度相同。

3.注意钢材的质量效果。

4.避免在第一种回火脆性区进行回火。

5,合理安排工艺路线和工艺参数:确定钢件的材料,结构和技术条件后,热处理技术人员将进行工艺分析,确定合理的工艺路线,即正确布置工艺路线。准备热处理,冷加工和热加工并确定加热参数。

淬火裂纹

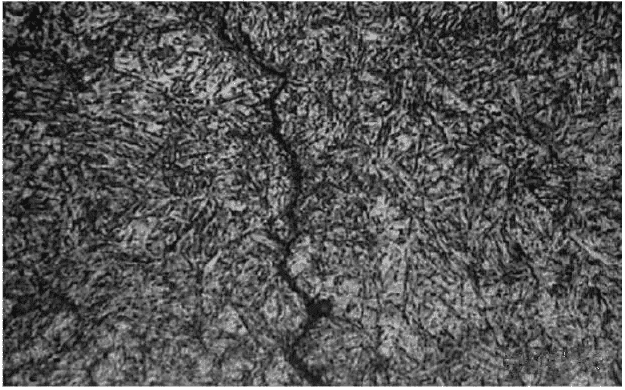

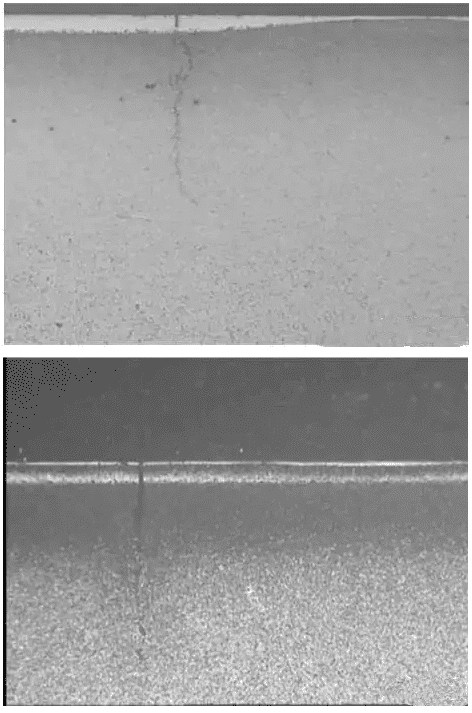

在1,500X时,裂纹呈锯齿状,开始时的裂纹很宽,而末端的断裂线很小甚至没有。

2.微观分析:冶金夹杂物异常,裂纹形态呈锯齿状延伸;用4%硝酸乙醇腐蚀后,没有脱碳现象,其微观形态如下图所示:

1个#样本

裂纹中未发现异常冶金夹杂物和脱碳现象。裂纹呈锯齿形延伸,具有淬火裂纹的典型特征。

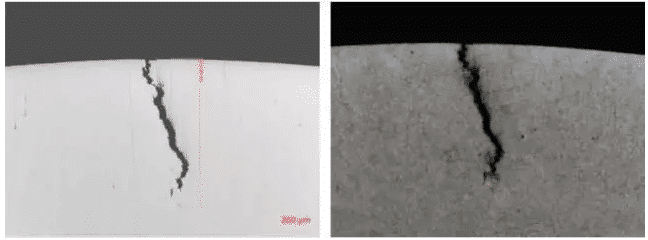

2个#样本

分析结论:

1.样品组成符合标准要求,与原始炉号相对应。

2.根据显微分析,在样品的裂纹处没有发现异常的冶金夹杂物和脱碳。裂纹呈锯齿形延伸,具有淬火裂纹的典型特征。

锻造裂纹

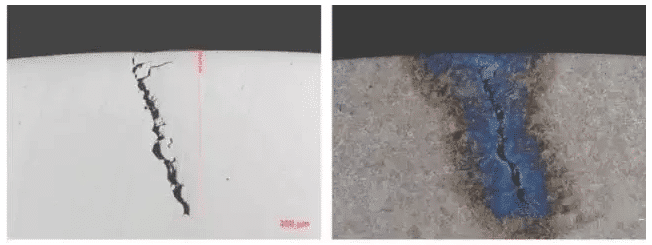

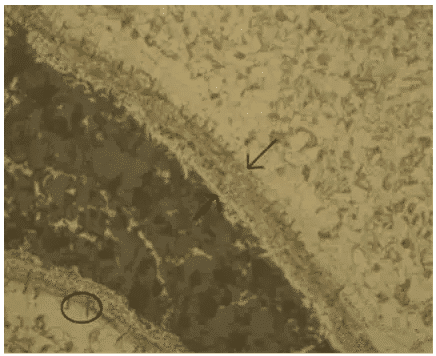

1.由典型材料引起的裂纹,带有氧化物边缘。

- 显微观察

- 显微观察

表面白色亮层应为二次淬火层,二次淬火层下面的深黑色层应为高温回火层。

结论是,需要将脱碳裂纹与原料裂纹区分开。通常,脱碳深度大于或等于表面脱碳深度的锻造裂纹为原料裂纹,而脱碳深度小于表面脱碳深度的锻造裂纹为原料裂纹。