由于高强板,特别是抗拉强度大于780MPa的超高强钢,其延伸率较差,不可避免地要采用滚压复合成型工艺生产异型冷弯型钢,如保险杠车身、防撞板等。防撞杆、门槛、座椅导轨等。但是不同的带孔冷弯件需要使用在线落料、焊接、自动切割等设备组合成一条全自动滚压线,需要突破一些关键技术。本文结合实例,重点介绍汽车保险杠及防撞杆生产设备的关键技术,与大家分享交流。

一、汽车异形滚压件自动化生产简介

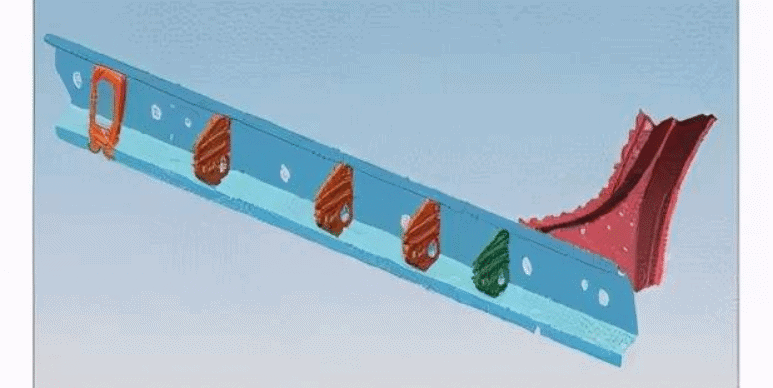

同传传统冷弯型钢,一般分为开式和闭式两种。门槛和导轨多为开式型钢,开式保险杠车身很常见。由于传统冲压工艺的限制,过去基本是开型材,后来很多车型还在沿用,比如老款别克GL8、捷达、起亚、荣威350等。封闭式b型钢,国外一些轻型车纵梁也采用封闭式冷弯型钢;车门防撞杆多为圆管,也有长椭圆形和异形截面的防撞杆(见图1)。

图1 崩溃栏

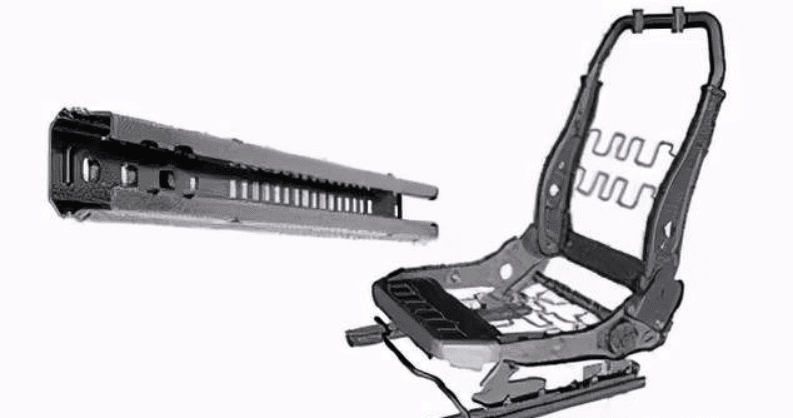

门槛件(见图2)基本为敞开式,端部形状复杂,中间和边缘需要冲孔或局部凹入。

图2 门槛

座椅导轨(见图3)主要采用冲压工艺制成。通过使用高强度材料,可以推广应用滚压成型工艺。

图3 座椅导轨

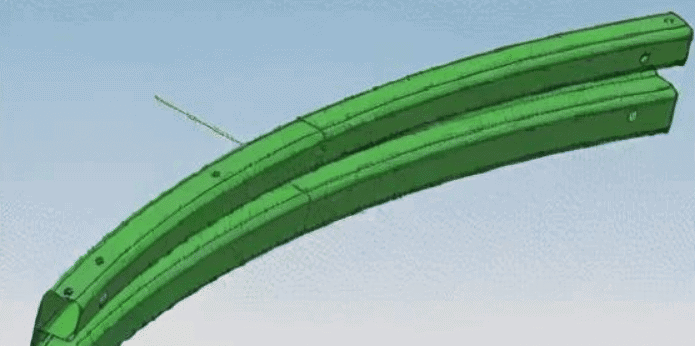

滚柱保险杠一般为大于780MPa的高强度材料,型材比较复杂,有的甚至是弯曲的(见图4)。这些产品中的大多数都有不规则的孔。个别孔的精度要求高,工件上的孔数不同。该生产线集冲压和焊接技术于一体,已在生产中得到广泛应用。采用数控技术,可有效控制折弯后的孔位精度。滚轮中高频焊接和在线激光焊接技术在国内也已经成熟和应用。

图4 保险杠

2、高强度型材生产设备介绍

鉴于汽车零部件产量大、准时生产严格、精度要求相对较高的特点,其生产设备多采用自动线作为保险杠车身的轧制部分,其生产过程是从开卷——(校平)——头部切割对焊;从送料冲压(压花)单元到滚压成型、切割和在线焊接技术,对自动化和可靠性的要求越来越高。

高强度(一般抗拉强度小于1200-1450mpa)冷弯型材的道次可在线加工或离线加工。但为了提高生产效率,对不影响辊筒设计的零件,一般在滚压成型前先进行局部冲孔,而且大部分需要在线预冲孔。预冲带材在成型过程中会出现孔位漂移、孔形变形,甚至改变轧制变形机制和回弹,影响产品精度,提高废品率。

2.1开式高强型材轧制生产线

特征工件是门槛和保险杠车身的一部分。与传统的滚压成型工艺相同,大部分可以通过开卷、滚压成型和分切机组生产,分切后进行冲压加工。不同的是,高强度冷弯型材成型机必须有足够的刚性和更高的精度,以减少回弹,保证产品精度。对于需要圆弧弯曲、复杂通孔和局部预凸的型钢,必须配备矫平机和在线冲孔设备。在线冲床一般采用油压机和多模油压机,也可选择机械压力,但适用范围比较窄。

开放式保险杠的弯曲弧度比较复杂。由于高强型钢的回弹难以控制,在线折弯时边缘容易起皱,因此滚压成型设备是关键。当然也可以通过线下拉折弯来完成。

2.2 封闭式高强型材自动轧制生产线

封闭式保险杠的滚动部分一般为B型,焊接接头大多在型材中间。成型后需要将两层金属焊接在一起,主要采用滚焊工艺。管状防撞条采用对焊方式,可采用高频或激光焊接。对于镀锌板,激光焊接最好,焊接强度高,热影响区小。

无论采用何种焊接方法,焊后整形均应充分,必要时采用型芯增加整形道次。在圆弧弯曲过程中,模具设计考虑了截面特性以防止变形。

2.2.1 两条型材轧制线的通用设备

为实现高强度轧制件生产的自动化,必须将冲压、压纹、折弯、焊接、拉深等加工工序集成到生产线中,一次完成型材件的加工。随着轧制技术的成熟和光、电、液控制技术的发展,高强度零件的自动化生产变得简单。

① 开卷机:主要结合高强度材料具有高弹性的特点,具有压紧和防放卷功能,保证安全生产。

②校平机:一般认为校平机是在线冲压辊线压制的必备设备,但实践证明,生产高强度材料的冷弯成型件可以省去校平机,相对较低的孔位要求和较窄的轮廓。

③冲孔单元:这类材料的长度一般为900-1500mm,大部分采用一次冲孔,因此需要选择台面大的设备。为了扩大适应性,降低投资成本,快速液压机是首选设备。如有需要,可加装压花机,完成零件上的标识压印。由于传统的滚筒印刷工艺需要在滚筒母线上刻字,工作时字体容易脱落。此外,由于材料表面硬度高,不再适用。

④ 滚压成型机:不同于传统成型机,它需要适应高强度板材的滚压,因此其驱动性能、设备刚性和传动精度都需要大幅度提高。也经常使用拱架的快换结构。可选择半自动控制气动爪式离合器结构,实现多品种生产。轧辊精度和耐磨性是稳定生产高强度轧件的重要因素。

⑤切割机:一般采用液压切割。对于高强度轧制零件,切削过程会产生更多的热量。同时,由于材料屈服强度超过1000MPa,刀具的使用寿命相对较低。因此,刀口设计和模具材料选择非常重要。

2.2.2 生产线专用工艺设备

1)在线焊接设备

主要用于需要在线焊接和连续生产的封闭冷弯型钢。它是影响轧制件,尤其是汽车安全件加工过程的关键点。目前,我国主要采用两种焊接方法:

① 间歇滚焊:间歇滚焊时,滚轮连续旋转,工件连续运动,电流间歇通过工件。形成的焊缝由重叠的熔核组成。通过自动控制,可以设置焊点间距、焊接电流和在线修整电极焊轮。由于电流间歇通过,辊子设计有内部冷却和额外的外部冷却。在休息时间,可以对轧辊和工件进行冷却,从而提高轧辊的使用寿命,减少热影响区宽度和工件变形,获得较好的焊接质量,而没有连续滚焊的缺点。当然,缺点是间歇滚焊时,熔核冷却时,卷板已经离开焊接区,没有充分的锻造工艺,熔核在减压下结晶,容易产生表面过热、缩孔空洞和裂缝。

目前广泛采用高频焊接和中频焊接。中频焊接频率为1000Hz,比工频50Hz的焊接控制要快。中频焊接电流响应时间为1ms,比工频20ms快20倍。调整精度大大提高,从而更好地保证焊接质量。