Pulvermetallurgie ist ein Verfahren zur Herstellung von Metallpulver und der Verwendung von Metallpulver (oder einer Mischung aus Metall und Nichtmetall) als Rohmaterial, um Teile und Produkte durch Formen und Sintern zu erhalten. Als Hauptrohstoff der Industrie wird Metallpulver in den Bereichen Maschinenbau, Metallurgie, chemische Industrie und Materialien für die Luft- und Raumfahrt eingesetzt. Metallpulver ist der grundlegende Rohstoff der Pulvermetallurgie. Seine Leistung und Qualität bestimmen die Entwicklung der Pulvermetallurgieindustrie.

Metallpulver ist normalerweise eine Ansammlung von Metallpartikeln mit einer Größe von weniger als 1 mm. Es gibt keine einheitliche Bestimmung für die Aufteilung des Granularitätsintervalls. Das übliche Klassifikationsverfahren ist wie folgt: Die Partikel mit einer Partikelgröße von 1000 ~ 50 &mgr;m sind herkömmliche Pulver; 50 ~ 10 µm feines Pulver; 10 ~ 0,5 µm wird als sehr feines Pulver bezeichnet < 0,5 µm wird als ultrafeines Pulver bezeichnet; 0,1 ~ 100 nm wird als Nanopulver bezeichnet. Jedes Pulverteilchen kann ein Kristall sein oder aus vielen Kristallen zusammengesetzt sein, abhängig von der Teilchengröße und dem Herstellungsverfahren.

2. Herstellungsverfahren für Metallpulver

Derzeit gibt es Dutzende von Verfahren zur industriellen Herstellung von Pulver, aber nach der inhaltlichen Analyse des Produktionsprozesses wird es hauptsächlich in zwei Kategorien unterteilt: mechanische Verfahren und physikalisch-chemische Verfahren. Es kann nicht nur aus der direkten Raffination fester, flüssiger und gasförmiger Metalle gewonnen werden, sondern auch aus der Reduktion, Pyrolyse und elektrolytischen Umwandlung von Metallverbindungen in verschiedene Zustände. Carbide, Nitride, Boride und Silicide von Refraktärmetallen können im Allgemeinen direkt durch chemische Kombination oder reduzierende chemische Kombination hergestellt werden. Aufgrund unterschiedlicher Aufbereitungsmethoden sind Form, Struktur und Partikelgröße ein und desselben Pulvers oft sehr unterschiedlich.

Die Wahl des Herstellungsverfahrens für Metallpulver hängt von den Rohstoffen, der Pulverart, den Leistungsanforderungen der Pulvermaterialien und der Effizienz der Pulverproduktion ab. Mit der immer umfangreicheren Anwendung von pulvermetallurgischen Produkten werden die Anforderungen an Größe, Form und Eigenschaften von Pulverpartikeln immer höher. Daher wird auch die Pulveraufbereitungstechnologie weiterentwickelt und innoviert, um die Anforderungen an Partikelgröße und -eigenschaften zu erfüllen.

2.1 mechanisch-physikalische Methode

Das mechanische Verfahren ist ein Verarbeitungsverfahren, bei dem Metall mit Hilfe äußerer mechanischer Kraft in Pulver mit der erforderlichen Partikelgröße zerkleinert wird. Die chemische Zusammensetzung des Materials bleibt während des Aufbereitungsprozesses im Wesentlichen unverändert. Gegenwärtig sind Kugelmahlen und Schleifen die allgemein verwendeten Verfahren, die die Vorteile eines einfachen Prozesses und einer großen Leistung haben. Es kann einige ultrafeine Pulver aus Metallen und Legierungen mit hohem Schmelzpunkt herstellen, die mit herkömmlichen Methoden schwer zu erhalten sind.

2.1.1 Kugelmahlverfahren

Mechanismus: Das Kugelmahlverfahren wird hauptsächlich in Rollkugelverfahren und Vibrationskugelmahlverfahren unterteilt. Dieses Verfahren macht sich den Mechanismus zunutze, dass Metallpartikel aufgrund von Dehnung bei unterschiedlichen Dehnungsraten gebrochen und verfeinert werden.

Anwendung: Dieses Verfahren ist hauptsächlich auf die Herstellung von Sb-, Cr-, Mn-, Fe-Cr-Legierungen und anderen Pulvern anwendbar.

Vor- und Nachteile: Es hat die Vorteile eines Dauerbetriebs und einer hohen Produktionseffizienz. Es ist für Trockenschliff und Nassschliff geeignet. Es kann das Pulver einer Vielzahl von Metallen und Legierungen vorbereiten. Der Nachteil besteht darin, dass die Selektivität der Materialien nicht stark ist und es schwierig ist, im Prozess der Pulverherstellung zu klassifizieren.

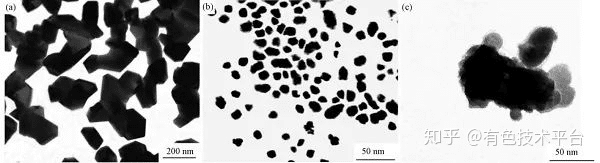

Abb. 1 TEM-Fotos von Antimonpulverproben, die durch Kugelmahlen für 12 h (a), 18 h (b) und 24 h (c) bei 150 U/min erhalten wurden

2.1.2 Schleifverfahren

Mechanismus: Das Schleifverfahren besteht darin, das komprimierte Gas in den Schleifbereich zu sprühen, nachdem es durch eine spezielle Düse geleitet wurde, um die Materialien im Schleifbereich dazu zu bringen, miteinander zu kollidieren und zu Pulver zu reiben; Nachdem sich der Luftstrom ausgedehnt hat, tritt er mit dem Aufsteigen von Materialien in den Klassifizierungsbereich ein, und die Materialien, die die Partikelgröße erreichen, werden vom Wirbelklassierer aussortiert. Das verbleibende grobe Pulver kehrt zum Mahlen in den Mahlbereich zurück, bis die erforderliche Partikelgröße abgeschieden ist.

Anwendung: Es wird häufig zum Feinstmahlen von nichtmetallischen, chemischen Rohstoffen, Pigmenten, Schleifmitteln, Arzneimitteln und anderen Industrien eingesetzt.

Vor- und Nachteile: Da das Mahlverfahren eine Trockenproduktion annimmt, entfallen die Dehydratisierung und Trocknung von Materialien; Das Produkt hat eine hohe Reinheit, eine hohe Aktivität, eine gute Dispersion, eine feine Teilchengröße und eine enge Verteilung, und die Teilchenoberfläche ist glatt. Das Mahlverfahren hat jedoch auch einige Nachteile, wie z. B. hohe Herstellungskosten für die Ausrüstung, ständiges Inertgas oder Stickstoff, das als Druckgasquelle im Herstellungsprozess von Metallpulver verwendet werden muss, großer Gasverbrauch, der nur zum Zerkleinern und Pulverisieren von Spröden geeignet ist Metalle und Legierungen.

2.1.3 Zerstäubungsverfahren

Mechanismus: Das Zerstäubungsverfahren verwendet im Allgemeinen Hochdruckgas, Hochdruckflüssigkeit oder rotierende Hochgeschwindigkeitsschaufeln, um das geschmolzene Metall oder die geschmolzene Legierung bei hoher Temperatur und hohem Druck in feine Tröpfchen zu brechen und dann im Kollektor zu kondensieren, um ultrafeines Metall zu erhalten Pulver. Bei diesem Vorgang findet keine chemische Veränderung statt. Die Zerstäubung ist eine der wichtigsten Methoden zur Herstellung von Metall- und Legierungspulver. Es gibt viele Zerstäubungsmethoden, wie Doppelstromzerstäubung, Zentrifugalzerstäubung, Mehrstufenzerstäubung, Ultraschallzerstäubungstechnologie, Dichtkopplungszerstäubungstechnologie, Hochdruckgaszerstäubung, Laminarströmungszerstäubung, Ultraschallzerstäubung mit enger Kopplung und Heißgaszerstäubung.

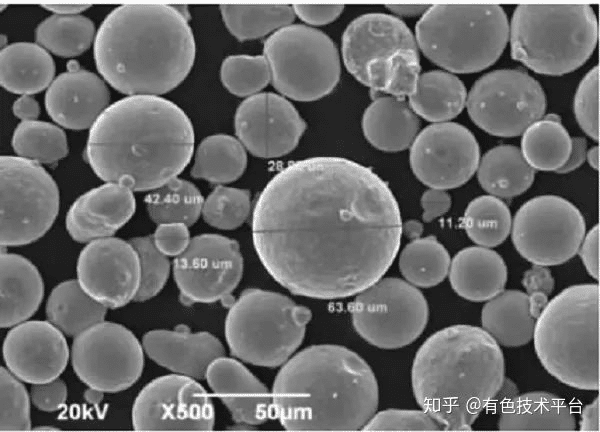

Anwendung: Das Zerstäubungsverfahren wird normalerweise bei der Herstellung von Metallpulvern wie Fe, Sn, Zn, Pb und Cu sowie bei der Herstellung von Legierungspulvern wie Bronze, Messing, Kohlenstoffstahl und legiertem Stahl verwendet. Das Zerstäubungsverfahren erfüllt die besonderen Anforderungen von Metallpulver für 3D-Druck-Verbrauchsmaterialien. Abbildung 3 zeigt die Mikrostruktur von Edelstahlpulver eines deutschen Herstellers.

Vor- und Nachteile: Zerstäubtes Pulver hat die Vorteile hoher Rundheit, kontrollierbarer Pulverpartikelgröße, niedrigem Sauerstoffgehalt, niedrigen Produktionskosten und Anpassungsfähigkeit an die Produktion verschiedener Metallpulver. Es ist zur Hauptentwicklungsrichtung der Technologie zur Herstellung von Hochleistungs- und Speziallegierungspulvern geworden. Das Zerstäubungsverfahren hat jedoch die Nachteile einer geringen Produktionseffizienz, einer geringen Ausbeute an ultrafeinem Pulver und eines relativ hohen Energieverbrauchs.

Abb. 2 Mikrostruktur von 3D-gedrucktem Edelstahlpulver eines deutschen Herstellers

2.2 Physikalisch-chemische Methode

Das physikalisch-chemische Verfahren bezieht sich auf das Herstellungsverfahren von ultrafeinem Pulver durch Änderung der chemischen Zusammensetzung oder des Agglomerationszustands von Rohstoffen im Prozess der Pulverherstellung. Nach verschiedenen chemischen Prinzipien kann es in Reduktionsverfahren, Elektrolyseverfahren und chemische Ersatzverfahren unterteilt werden.

2.2.1 Reduktionsverfahren

Mechanismus: Reduktionsverfahren ist ein Verfahren zur Herstellung von Metall- oder Legierungspulver durch Reduktion von Metalloxiden oder Metallsalzen mit einem Reduktionsmittel unter bestimmten Bedingungen. Es ist eines der am häufigsten verwendeten Pulverherstellungsverfahren in der Produktion. Übliche Reduktionsmittel schließen Gasreduktionsmittel (wie Wasserstoff, zersetztes Ammoniak, umgewandeltes Erdgas usw.), feste Kohlenstoffreduktionsmittel (wie Holzkohle, Koks, Anthrazit usw.) und Metallreduktionsmittel (wie Calcium, Magnesium, Natrium usw.). Das Hydrierungs-Dehydrierungsverfahren mit Wasserstoff als Reaktionsmedium ist das repräsentativste Herstellungsverfahren. Es nutzt die Eigenschaften der einfachen Hydrierung von Rohmetall, um das Metall mit Wasserstoff bei einer bestimmten Temperatur zu hydrieren, um Metallhydrid zu erzeugen, und bricht dann das erhaltene Metallhydrid durch ein mechanisches Verfahren in Pulver mit der gewünschten Partikelgröße. Dann wird der Wasserstoff im zerkleinerten Metall Hydridpulver wird unter Vakuum entfernt, um das Metallpulver zu erhalten.

Anwendung: Wird hauptsächlich zur Herstellung von Metallpulvern (Legierungen) wie Ti, Fe, W, Mo, Nb und W-Re verwendet. Beispielsweise beginnt Titan (Pulver) bei einer bestimmten Temperatur heftig mit Wasserstoff zu reagieren. Wenn der Wasserstoffgehalt größer als 2,31 TP2T ist, ist das Hydrid locker und lässt sich leicht zu feinen Partikeln aus Titanhydridpulver zerkleinern. Titanpulver kann erhalten werden, indem es bei einer Temperatur von etwa 700 ° C zersetzt und der größte Teil des im Titanpulver gelösten Wasserstoffs entfernt wird.

Vor- und Nachteile: Die Vorteile sind einfache Bedienung, einfache Steuerung der Prozessparameter, hohe Produktionseffizienz und niedrige Kosten, die für die industrielle Produktion geeignet sind; Der Nachteil ist, dass es nur auf Metallmaterialien anwendbar ist, die leicht mit Wasserstoff reagieren und nach Wasserstoffaufnahme spröde und brüchig werden.

2.2.2 Elektrolyseverfahren

Mechanismus: Die Elektrolyse ist ein Verfahren zur Abscheidung und Ausfällung von Metallpulver an der Kathode durch Elektrolyse von geschmolzenem Salz oder einer wässrigen Salzlösung.

Anwendung: Elektrolytische wässrige Lösung kann Metallpulver (Legierungen) wie Cu, Ni, Fe, Ag, Sn und Fe Ni produzieren, und elektrolytisches geschmolzenes Salz kann Metallpulver wie Zr, Ta, Ti und Nb produzieren.

Vor- und Nachteile: Der Vorteil besteht darin, dass die Reinheit des hergestellten Metallpulvers hoch ist und die Reinheit des allgemeinen Elementarpulvers mehr als 99,71 TP2T erreichen kann. Darüber hinaus kann das Elektrolyseverfahren die Partikelgröße des Pulvers gut steuern und ultrafeines Pulver erzeugen. Der Energieverbrauch der elektrolytischen Pulverisierung ist jedoch groß und die Pulverisierungskosten sind hoch.

Abb. 4 Vorrichtung zur Herstellung von Eisenpulver durch Ultraschallelektrolyse

2.2.3 Hydroxylmethode

Mechanismus: Einige Metalle (Eisen, Nickel usw.) und Kohlenmonoxid werden zu Metallcarbonylverbindungen synthetisiert, die erneut erhitzt und zu Metallpulver und Kohlenmonoxid zersetzt werden.

AnwendungaAnwendung: In der Industrie werden daraus hauptsächlich feine und ultrafeine Nickel- und Eisenpulver sowie Legierungspulver wie Fe Ni, Fe Co und Ni Co hergestellt

Vor- und Nachteile: Das so hergestellte Pulver ist sehr fein und hochrein, aber die Kosten sind hoch.

2.2.4 chemische Ersatzmethode

Mechanismus: Das chemische Ersatzverfahren besteht darin, das weniger aktive Metall aus der Metallsalzlösung durch das hochaktive Metall entsprechend der Aktivität des Metalls zu ersetzen und das durch Ersatz mit anderen Verfahren erhaltene Metall (Metallpulver) weiter zu behandeln und zu veredeln.

Anwendung: Dieses Verfahren wird hauptsächlich zur Herstellung von inaktiven Metallpulvern wie Cu, Ag und Au angewendet.

Die Zusammenfassung der Herstellungsverfahren für Metallpulver ist in Tabelle 1 dargestellt.

3. Zusammenfassung

Mit dem technologischen Fortschritt wurde Metallpulver entwickelt und in der Metallurgie, chemischen Industrie, Elektronik, magnetischen Materialien, Feinkeramik, Sensoren usw. eingesetzt, was gute Anwendungsaussichten zeigt, und Metallpulver zeigt einen Entwicklungstrend in Richtung hoher Reinheit und Ultra -fein (nano). Obwohl die Herstellungsverfahren für ultrafeines Metallpulver vielfältig sind und unterschiedliche Verfahren gemäß der Anwendung und den wirtschaftlichen und technischen Anforderungen ausgewählt werden können, weist jedes Verfahren bestimmte Einschränkungen auf und viele Probleme müssen gelöst und verbessert werden. Gegenwärtig sind die am weitesten verbreiteten Verfahren zur Herstellung von Metallpulver das Reduktionsverfahren, das Elektrolyseverfahren und das Zerstäubungsverfahren; Darüber hinaus wurden basierend auf der Verbesserung des traditionellen Produktionsprozesses viele neue Produktionsprozesse und -verfahren entwickelt, wie z. B. Vakuumverdampfungskondensationsverfahren, Ultraschallzerstäubungsverfahren, Rotationsscheibenzerstäubungsverfahren, Doppelwalzen- und Dreiwalzenzerstäubungsverfahren, Mehrstufenzerstäubungsverfahren B. Plasmarotationselektrodenverfahren, Lichtbogenverfahren usw. Bei den Herstellungsverfahren für Metallpulver gibt es, obwohl viele Verfahren in der Praxis angewendet wurden, immer noch zwei Hauptprobleme, nämlich einen kleinen Maßstab und hohe Produktionskosten. Um die Entwicklung und Anwendung von Metallpulvermaterialien zu fördern, ist es notwendig, unterschiedliche Verfahren umfassend zu nutzen, voneinander zu lernen und Prozessverfahren mit größerer Produktion und niedrigeren Kosten zu entwickeln.