La métallurgie des poudres est un processus de fabrication de poudre métallique et d'utilisation de poudre métallique (ou d'un mélange de métaux et de non-métaux) comme matière première pour obtenir des pièces et des produits par moulage et frittage. En tant que principale matière première de l'industrie, la poudre métallique est largement utilisée dans les domaines des machines, de la métallurgie, de l'industrie chimique et des matériaux aérospatiaux. La poudre métallique est la matière première de base de l'industrie de la métallurgie des poudres. Son rendement et sa qualité déterminent le développement de l'industrie de la métallurgie des poudres.

La poudre métallique est généralement un agrégat de particules métalliques de moins de 1 mm. Il n'y a pas de disposition uniforme pour la division de l'intervalle de granularité. La méthode de classification courante est la suivante : les particules d'une granulométrie de 1000 ~ 50 µm sont des poudres conventionnelles ; 50 ~ 10 µm de poudre fine ; 10 ~ 0,5 µm est appelée poudre très fine < 0,5 µm est appelée poudre ultrafine ; 0,1 ~ 100 nm est appelé nano poudre. Chaque particule de poudre peut être un cristal ou composée de plusieurs cristaux, selon la taille des particules et la méthode de préparation.

2. Méthode de préparation de la poudre métallique

À l'heure actuelle, il existe des dizaines de méthodes de production industrielle de poudre, mais selon l'analyse de fond du processus de production, il est principalement divisé en deux catégories : la méthode mécanique et la méthode physico-chimique. Il peut être obtenu non seulement par raffinage direct de métaux solides, liquides et gazeux, mais également par réduction, pyrolyse et transformation électrolytique de composés métalliques dans différents états. Les carbures, nitrures, borures et siliciures de métaux réfractaires peuvent généralement être préparés directement par combinaison chimique ou combinaison chimique de réduction. En raison des différentes méthodes de préparation, la forme, la structure et la granulométrie d'une même poudre sont souvent très différentes.

Le choix de la méthode de production de poudre métallique dépend des matières premières, du type de poudre, des exigences de performance des matériaux en poudre et de l'efficacité de la production de poudre. Avec l'application de plus en plus étendue des produits de la métallurgie des poudres, les exigences en matière de taille, de forme et de propriétés des particules de poudre sont de plus en plus élevées. Par conséquent, la technologie de préparation des poudres se développe et innove également pour répondre aux exigences de granulométrie et de propriétés.

2.1 méthode physique mécanique

La méthode mécanique est une méthode de traitement qui brise le métal en poudre de taille de particule requise à l'aide d'une force mécanique externe. La composition chimique du matériau est fondamentalement inchangée pendant le processus de préparation. À l'heure actuelle, les méthodes couramment utilisées sont le broyage à billes et le broyage, qui présentent les avantages d'un processus simple et d'un rendement élevé. Il peut préparer des poudres ultrafines de métaux et d'alliages à haut point de fusion difficiles à obtenir par les méthodes conventionnelles.

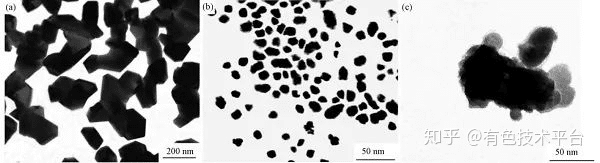

2.1.1 méthode de broyage à billes

Mécanisme: la méthode de broyage à billes est principalement divisée en méthode de roulement à billes et méthode de broyage à billes par vibration. Cette méthode utilise le mécanisme selon lequel les particules métalliques sont cassées et raffinées en raison de la déformation à différentes vitesses de déformation.

Application : cette méthode est principalement applicable à la préparation d'alliage sb, Cr, Mn, Fe Cr et d'autres poudres.

Avantages et inconvénients: il présente les avantages d'un fonctionnement continu et d'une efficacité de production élevée. Il convient au meulage à sec et au meulage humide. Il peut préparer la poudre d'une variété de métaux et d'alliages. L'inconvénient est que la sélectivité des matériaux n'est pas forte et qu'il est difficile de les classer dans le processus de préparation de la poudre.

Fig. 1 Photos MET d'échantillons de poudre d'antimoine obtenus par broyage à billes pendant 12h (a), 18h (b) et 24h (c) à 150r/min

2.1.2 méthode de meulage

Mécanisme : la méthode de broyage consiste à pulvériser le gaz comprimé dans la zone de broyage après avoir traversé une buse spéciale, de manière à amener les matériaux dans la zone de broyage à entrer en collision les uns avec les autres et à se frotter en poudre ; Une fois que le flux d'air se dilate, il entre dans la zone de classification avec la montée des matériaux, et les matériaux atteignant la taille des particules sont triés par le classificateur vortex. La poudre grossière restante retourne dans la zone de broyage pour être broyée jusqu'à ce que la taille de particule requise soit séparée.

Application: il est largement utilisé dans le broyage ultra-fin de matières premières chimiques non métalliques, de pigments, d'abrasifs, de médicaments pour la santé et d'autres industries.

Avantages et inconvénients : parce que la méthode de broyage adopte une production sèche, la déshydratation et le séchage des matériaux sont omis ; Le produit a une pureté élevée, une activité élevée, une bonne dispersion, une granulométrie fine et une distribution étroite, et la surface des particules est lisse. Cependant, la méthode de broyage présente également certains inconvénients, tels qu'un coût de fabrication élevé de l'équipement, un gaz inerte continu ou de l'azote doit être utilisé comme source de gaz comprimé dans le processus de production de poudre métallique, une grande consommation de gaz, qui ne convient que pour le concassage et la pulvérisation de matières cassantes. métaux et alliages.

2.1.3 méthode d'atomisation

Mécanisme : la méthode d'atomisation utilise généralement un gaz à haute pression, un liquide à haute pression ou des lames rotatives à grande vitesse pour casser le métal ou l'alliage en fusion à haute température et à haute pression en fines gouttelettes, puis se condenser dans le collecteur pour obtenir un métal ultra-fin poudre. Il n'y a pas de changement chimique dans ce processus. L'atomisation est l'une des principales méthodes de production de poudre de métal et d'alliage. Il existe de nombreuses méthodes d'atomisation, telles que l'atomisation à double flux, l'atomisation centrifuge, l'atomisation à plusieurs étages, la technologie d'atomisation par ultrasons, la technologie d'atomisation à couplage étroit, l'atomisation à gaz haute pression, l'atomisation à flux laminaire, l'atomisation à couplage étroit par ultrasons et l'atomisation à gaz chaud.

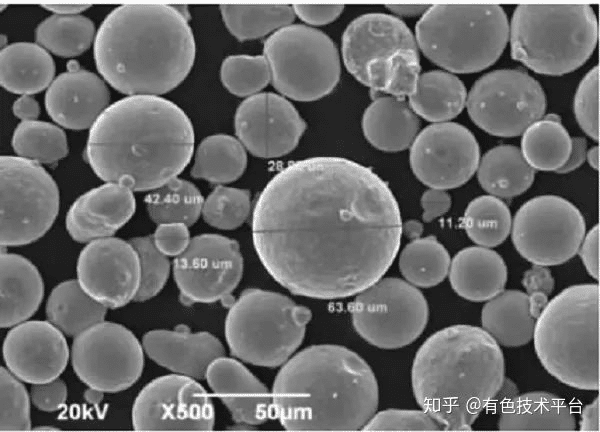

Application : la méthode d'atomisation est généralement utilisée dans la production de poudres métalliques telles que Fe, Sn, Zn, Pb et Cu, ainsi que dans la production de poudres d'alliage telles que le bronze, le laiton, l'acier au carbone et l'acier allié. La méthode d'atomisation répond aux exigences particulières de la poudre métallique pour les consommables d'impression 3D. La figure 3 montre la microstructure d'une poudre d'acier inoxydable d'un fabricant allemand.

Avantages et inconvénients: la poudre atomisée présente les avantages d'une sphéricité élevée, d'une taille de particules de poudre contrôlable, d'une faible teneur en oxygène, d'un faible coût de production et d'une adaptabilité à la production de diverses poudres métalliques. Il est devenu la principale direction de développement de la technologie de préparation de poudre d'alliage haute performance et spéciale. Cependant, la méthode d'atomisation présente les inconvénients d'une faible efficacité de production, d'un faible rendement en poudre ultrafine et d'une consommation d'énergie relativement importante.

Fig. 2 microstructure d'une poudre d'acier inoxydable imprimée en 3D d'un fabricant allemand

2.2 méthode physico-chimique

La méthode physicochimique fait référence à la méthode de production de poudre ultrafine en modifiant la composition chimique ou l'état d'agglomération des matières premières dans le processus de préparation de la poudre. Selon différents principes chimiques, il peut être divisé en méthode de réduction, méthode d'électrolyse et méthode de remplacement chimique.

2.2.1 méthode de réduction

Mécanisme : la méthode de réduction est une méthode de préparation d'une poudre de métal ou d'alliage en réduisant des oxydes métalliques ou des sels métalliques avec un agent réducteur dans certaines conditions. C'est l'une des méthodes de fabrication de poudre les plus utilisées en production. Les agents réducteurs courants comprennent les agents réducteurs de gaz (tels que l'hydrogène, l'ammoniac décomposé, le gaz naturel converti, etc.), les agents réducteurs de carbone solide (tels que le charbon de bois, le coke, l'anthracite, etc.) et les agents réducteurs de métaux (tels que le calcium, le magnésium, sodium, etc). La méthode d'hydrogénation déshydrogénation avec de l'hydrogène comme milieu réactionnel est la méthode de préparation la plus représentative. Il utilise les caractéristiques d'hydrogénation facile du métal brut pour hydrogéner le métal avec de l'hydrogène à une certaine température pour générer de l'hydrure métallique, puis brise l'hydrure métallique obtenu en poudre avec la taille de particule souhaitée par méthode mécanique, puis l'hydrogène dans le métal broyé la poudre d'hydrure est éliminée sous vide pour obtenir la poudre métallique.

Application : principalement utilisé dans la préparation de poudres métalliques (alliages) telles que Ti, Fe, W, Mo, Nb et W-Re. Par exemple, le titane (poudre) commence à réagir violemment avec l'hydrogène à une certaine température. Lorsque la teneur en hydrogène est supérieure à 2,31 TP2T, l'hydrure est lâche et facile à broyer en fines particules de poudre d'hydrure de titane. La poudre de titane peut être obtenue en la décomposant à une température d'environ 700 ℃ et en éliminant la majeure partie de l'hydrogène dissous dans la poudre de titane.

Avantages et inconvénients : les avantages sont un fonctionnement simple, un contrôle facile des paramètres de processus, une efficacité de production élevée et un faible coût, ce qui convient à la production industrielle ; L'inconvénient est qu'elle n'est applicable qu'aux matériaux métalliques qui réagissent facilement avec l'hydrogène et deviennent cassants et fragiles après absorption d'hydrogène.

2.2.2 méthode électrolytique

Mécanisme : l'électrolyse est une méthode pour déposer et précipiter de la poudre métallique à la cathode par électrolyse de sel fondu ou d'une solution aqueuse de sel.

Application : une solution aqueuse électrolytique peut produire des poudres métalliques (alliages) telles que Cu, Ni, Fe, Ag, Sn et Fe Ni, et un sel fondu électrolytique peut produire des poudres métalliques telles que Zr, Ta, Ti et Nb.

Avantages et inconvénients : l'avantage est que la pureté de la poudre métallique préparée est élevée et que la pureté de la poudre élémentaire générale peut atteindre plus de 99,71 TP2T ; De plus, la méthode d'électrolyse peut bien contrôler la taille des particules de la poudre et produire une poudre ultra-fine. Cependant, la consommation d'énergie de la pulvérisation électrolytique est importante et le coût de pulvérisation est élevé.

Fig. 4 dispositif de préparation de poudre de fer par électrolyse ultrasonique

2.2.3 méthode hydroxyle

Mécanisme : certains métaux (fer, nickel, etc.) et le monoxyde de carbone sont synthétisés en composés carbonylés métalliques, qui sont réchauffés et décomposés en poudre métallique et monoxyde de carbone.

Applicationunetion : dans l'industrie, il est principalement utilisé pour produire des poudres fines et ultrafines de nickel et de fer, ainsi que des poudres d'alliage telles que Fe Ni, Fe Co et Ni Co

Avantages et inconvénients : la poudre ainsi préparée est très fine et d'une grande pureté, mais le coût est élevé.

2.2.4 méthode de remplacement chimique

Mécanisme : la méthode de remplacement chimique consiste à remplacer le métal le moins actif de la solution de sel métallique par le métal hautement actif en fonction de l'activité du métal, puis à traiter et affiner le métal (poudre métallique) obtenu par remplacement par d'autres méthodes.

Application : cette méthode est principalement appliquée à la préparation de poudres métalliques inactives telles que Cu, Ag et Au.

Le résumé des méthodes de préparation de la poudre métallique est présenté dans le tableau 1.

3. Résumé

Avec les progrès de la technologie, la poudre métallique a été développée et appliquée dans la métallurgie, l'industrie chimique, l'électronique, les matériaux magnétiques, la céramique fine, les capteurs, etc., montrant une bonne perspective d'application, et la poudre métallique montre une tendance de développement vers une pureté élevée et ultra -fin (nano). Bien que les méthodes de préparation de poudre métallique ultrafine soient diverses et que différentes méthodes puissent être sélectionnées en fonction de l'application et des exigences économiques et techniques, chaque méthode présente certaines limites et de nombreux problèmes doivent être résolus et améliorés. À l'heure actuelle, les méthodes les plus largement utilisées pour préparer la poudre métallique sont la méthode de réduction, la méthode d'électrolyse et la méthode d'atomisation ; En outre, sur la base de l'amélioration du processus de production traditionnel, de nombreux nouveaux processus et méthodes de production ont été obtenus, tels que la méthode de condensation par évaporation sous vide, la méthode d'atomisation par ultrasons, la méthode d'atomisation à disque rotatif, la méthode d'atomisation à double rouleau et à trois rouleaux, la méthode d'atomisation à plusieurs étages. , méthode à électrode rotative au plasma, méthode à l'arc, etc. Dans les méthodes de préparation de la poudre métallique, bien que de nombreuses méthodes aient été appliquées dans la pratique, il existe encore deux problèmes principaux, à savoir la petite échelle et le coût de production élevé. Afin de promouvoir le développement et l'application de matériaux en poudre métallique, il est nécessaire d'utiliser de manière globale différentes méthodes, d'apprendre les uns des autres et de développer des méthodes de traitement avec une plus grande production et un coût réduit.